曹家滩煤矿胶带顺槽大断面巷道围岩控制优化

韩存地,许兴亮,雷亚军,杨建辉,丁维波,石 灏,田素川,北 杨

(1.陕西陕煤曹家滩矿业有限公司,陕西 榆林 719000 ;2.中国矿业大学,江苏 徐州 221116)

0 引言

随着采掘装备与技术的进步,榆神矿区采掘效率大幅提升,特别是年产千万吨级煤矿的快速建成,其开采技术已达到世界领先水平[1-3]。以往依靠经验的传统型支护方案已不再适应当前大断面快速掘进煤巷围岩的支护[4]。李运宏等[5]利用FLAC3D数值模拟研究了锚杆预紧力大小以及锚杆数量布置对巷道围岩变形影响。赵云[6]采用理论分析方法分析了巷道不同跨度、不同围岩支护强度对巷道围岩稳定性的影响规律。李大怀[7]对大断面煤巷围岩变形特征及机理进行了详细分析,并提出了针对性支护参数优化方案。以上研究成果为大断面煤巷围岩控制奠定了很好的基础,文中通过分析大断面煤巷围岩变形特征,利用数值模拟针对性地分析不同支护参数条件下围岩应力、位移变形规律,提出顶板锚杆减量提质、减密加长及强帮护顶的大断面煤巷围岩强化控制技术。

1 工程背景

1.1 工程概况

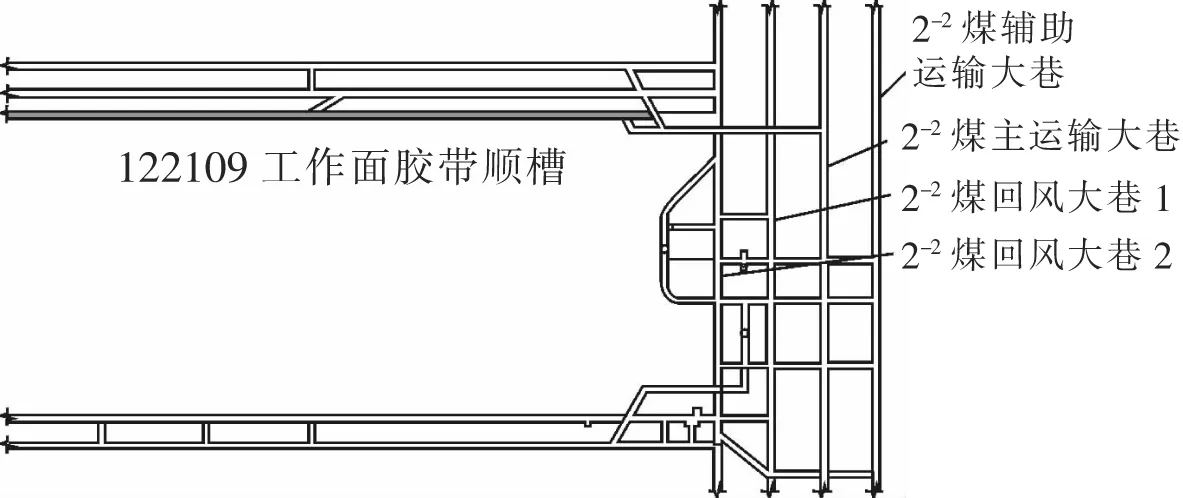

122109胶带顺槽位于矿井2-2煤层12盘区,煤层底板标高+957~+972 m,地面标高+1 261~+1 300 m。2-2煤层顶板岩性主要为粉砂岩、细粒砂岩,次为中粒砂岩、泥岩、砂质泥岩;底板岩性主要为粉砂岩,次为细粒砂岩、砂质泥岩,局部中粒砂岩、砂质泥岩。煤层结构简单,属于稳定型煤层,密度为1.32 t/m3,普氏硬度f<3;井田地层总体为走向NE,倾向NW,倾角不足1°的单斜构造,局部有宽缓的波状起伏,无大的褶曲、断层和岩浆活动。122109工作面胶带顺槽位置关系,如图1所示。

图1 122109工作面胶带顺槽位置关系

1.2 巷道围岩变形破坏特征

曹家滩煤矿122109胶带顺槽原支护方案支护强度较低,且锚杆布置不合理,施工工序较为繁琐,已不适应大断面煤巷快速掘进所需的要求。在大断面煤巷中,围岩变形破坏的程度与自承能力以及主动支护强度息息相关[8-11]。根据相邻工作面122106综采面机头位置煤壁端头截割面实测结果,显示回采时回采帮的塑性区发育宽度在1.5 m以上,两帮变形“不均匀”。由于原支护方案中巷道回采帮布置的玻璃钢锚杆及配套托盘、螺母强度不足,且与煤柱帮布置的螺纹钢锚杆强度存在一定差异,在回采帮工作面附近(端头支架前方0~15 m范围内)出现了大面积玻璃钢锚杆退丝、托盘碎裂的情况,以及产生较大范围的围岩破坏、裂隙扩展,甚至是片帮。

2 不同支护参数下围岩数值模拟

2.1 不同锚杆长度对比分析

模拟结果:以122109工作面胶带顺槽为研究对象,巷道顶板布置6根锚杆,间距1 200 mm,排距1 000 mm,帮部布置4根锚杆,间距1 000 mm,排距1 000 mm。根据锚杆长度不同,设置锚杆长度分别为2.2 m、2.4 m、2.6 m这3个方案。巷道围岩x轴方向水平应力分布如图2所示;巷道围岩位移特征如图3所示。模拟结果如下:

图3 不同锚杆长度时围岩位移分布特征

结果分析:由图2可知,通过增大锚杆长度,可以有效增大巷道围岩锚固区域,形成厚度更大的叠加压应力区域,从而提高巷道围岩锚固区域内岩石力学参数,更好发挥围岩自承载能力。当锚杆长度从2.2 m增大到2.6 m时,巷道顶板最大变形量由200 mm降低到80 mm,x轴方向最大水平应力从6 MPa降低到4 MPa。因此,在122109外回风顺槽顶板客观地质条件下,适当增大锚杆长度有利于控制巷道围岩变形,有利于降低围岩应力集中程度,控制巷道浅部围岩破碎区向深部扩展。

图2 不同锚杆长度时围岩x轴方向应力云图

2.2 不同锚杆间距对比分析

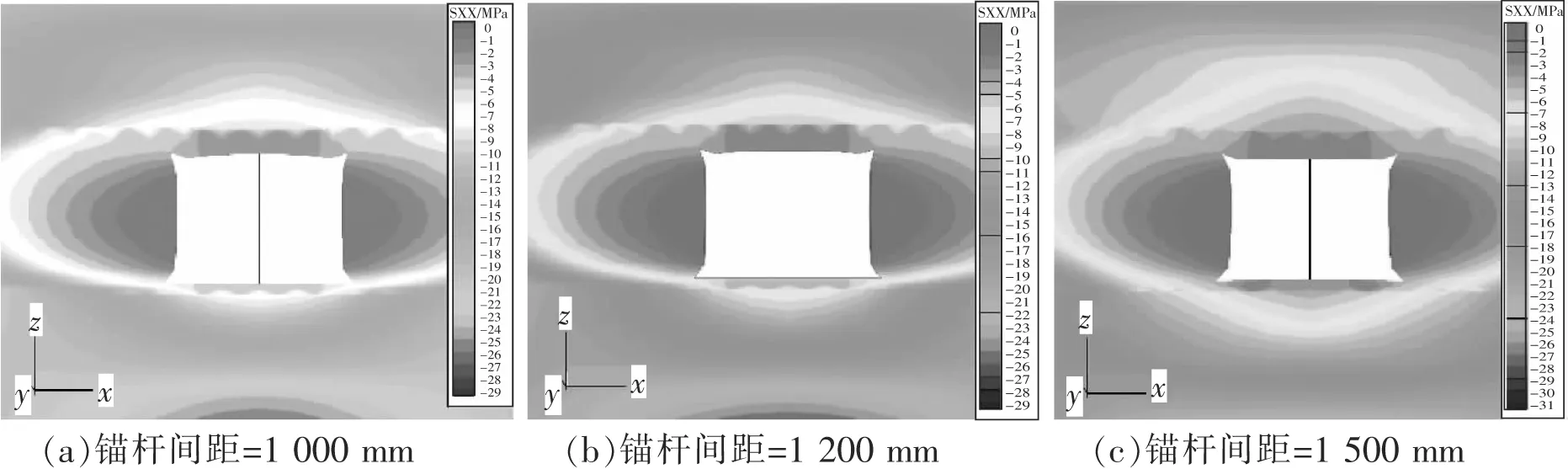

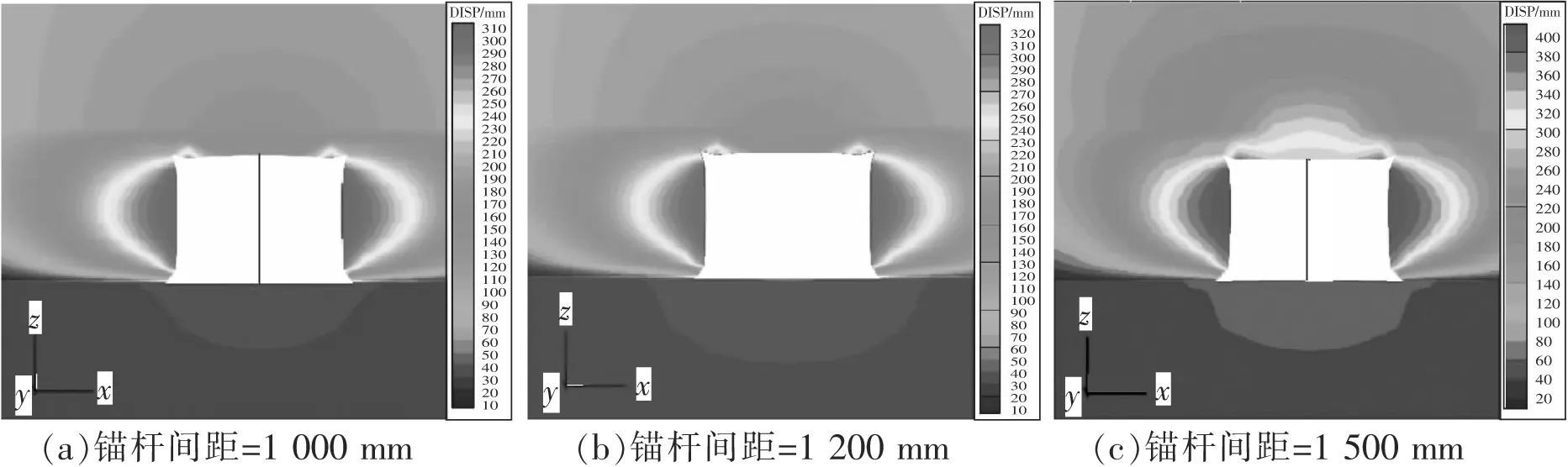

模拟方案:模拟共设置3个方案。①方案一。顶板布置7根锚杆,间距1 000 mm。②方案二。顶

板布置6根锚杆,间距1 200 mm。③方案三。顶板布置5根锚杆,间距1 500 mm。帮部锚杆均布置4根,间距1 000 mm,帮顶部锚杆排距皆为1 000 mm。巷道围岩x轴方向水平应力分布如图4所示;巷道围岩位移特征如图5所示。

结果分析:锚杆间距过大,相邻锚杆之间不易形成压应力叠加区域,模拟结果表明,当顶板锚杆间距从1 000 mm提高到1 500 mm时,巷道顶板x轴方向最大水平应力由3 MPa增大到6 MPa,巷道顶板最大变形量由140 mm增大到320 mm。但从图4、图5可以看出,锚杆间距由1 000 mm增大到1 200 mm时,巷道围岩应力分布特征、位移大小相差不大;而当锚杆间距由1 200 mm增大到1 500 mm时,巷道围岩水平应力及位移的最大值都增长较多。

图4 不同锚杆间距时围岩x轴方向应力云图

图5 不同锚杆间距时围岩位移分布特征

3 巷道围岩支护参数优化

在保证安全的前提下,建立以高强度、高预应力和高系统刚度为技术核心并适应于煤巷快速掘进的大间排距高性能锚杆支护体系。

3.1 煤柱帮支护:螺纹钢锚杆+钢筋网

煤柱帮支护采用螺纹钢锚杆+钢筋网的形式,巷道支护断面图如图6所示。锚杆采用规格为φ20 mm×2 000 mm的BHRB335号左旋无纵筋螺纹钢锚杆,间排距为1 000 mm×1 000 mm,每排4根锚杆,最上部锚杆距顶板300 mm,带15°上仰角施工,其余锚杆垂直岩面施工,锚杆孔深1 950 mm。每根锚杆采用1只MSK2380型树脂药卷锚固,预紧力要求不小于120 N·m,锚固力不小于10 t。锚杆托盘选用规格为150 mm×150 mm×10 mm蝶形铁托盘。钢筋网规格为3 600 mm×1 100 mm的电弧焊钢筋网,钢筋直径为4 mm,网格尺寸100 mm×100 mm,帮网顶部弯曲100 mm,与顶网搭接宽度100 mm,帮网与帮网搭接宽度100 mm。

图6 巷道支护断面

3.2 回采帮支护:玻璃钢锚杆+塑钢网

回采帮支护采用玻璃钢锚杆+塑钢网的形式。锚杆采用规格为φ22 mm×2 400 mm的GQN60型高强抗扭玻璃钢锚杆及配套托盘螺母,间排距为1 000 mm×1 000 mm,每排4根锚杆,最上部锚杆距顶板300 mm,垂直岩面施工,锚杆孔深2 300 mm。每根锚杆采用1只MSK2380型树脂药卷锚固,预紧力要求不小于50 N·m,锚固力不小于10 t。网片选用塑钢网,规格为3 600 mm×5 000 mm,走向铺网,帮网与顶网搭接宽度100 mm,帮网与帮网搭接宽度为100 mm。帮部塑钢网内不含钢丝,网孔规格为50 mm×50 mm。

3.3 顶板支护:锚杆+锚索+钢筋网

顶板支护采用锚杆+锚索+钢筋网的形式。

锚杆支护:顶板锚杆采用规格为φ22 mm×2 600 mm的BHRB335号左旋无纵筋螺纹钢锚杆,间排距为1 200 mm×1 000 mm,每排6根锚杆,最外侧锚杆距帮部250 mm,带15°外扎角施工,中间4根锚杆垂直顶板施工,锚杆孔深2 550 mm。每根锚杆采用1只MSK2380型树脂药卷锚固,预紧力要求不小于200 N·m,锚固力不小于10 t。锚杆托盘选用规格为150 mm×150 mm×10 mm的拱型高强度托盘。钢筋网规格为6 500 mm×1 100 mm的电弧焊钢筋网,钢筋直径为4 mm,网格尺寸100 mm×100 mm,搭接宽度为100 mm。

锚索支护:顶板每排布置2根锚索,采用规格为φ17.8 mm×6 250 mm的钢绞线,锚索孔深6 000 mm。锚索间排距为2 400 mm×3 000 mm,均垂直岩面施工。每根锚索采用2只MSK2380型树脂药卷,锚索预紧力14 t,锚固力不小于24 t。锚索托盘的规格为250 mm×250 mm×20 mm的高强度拱形可调心托板。

3.4 围岩支护效果监测

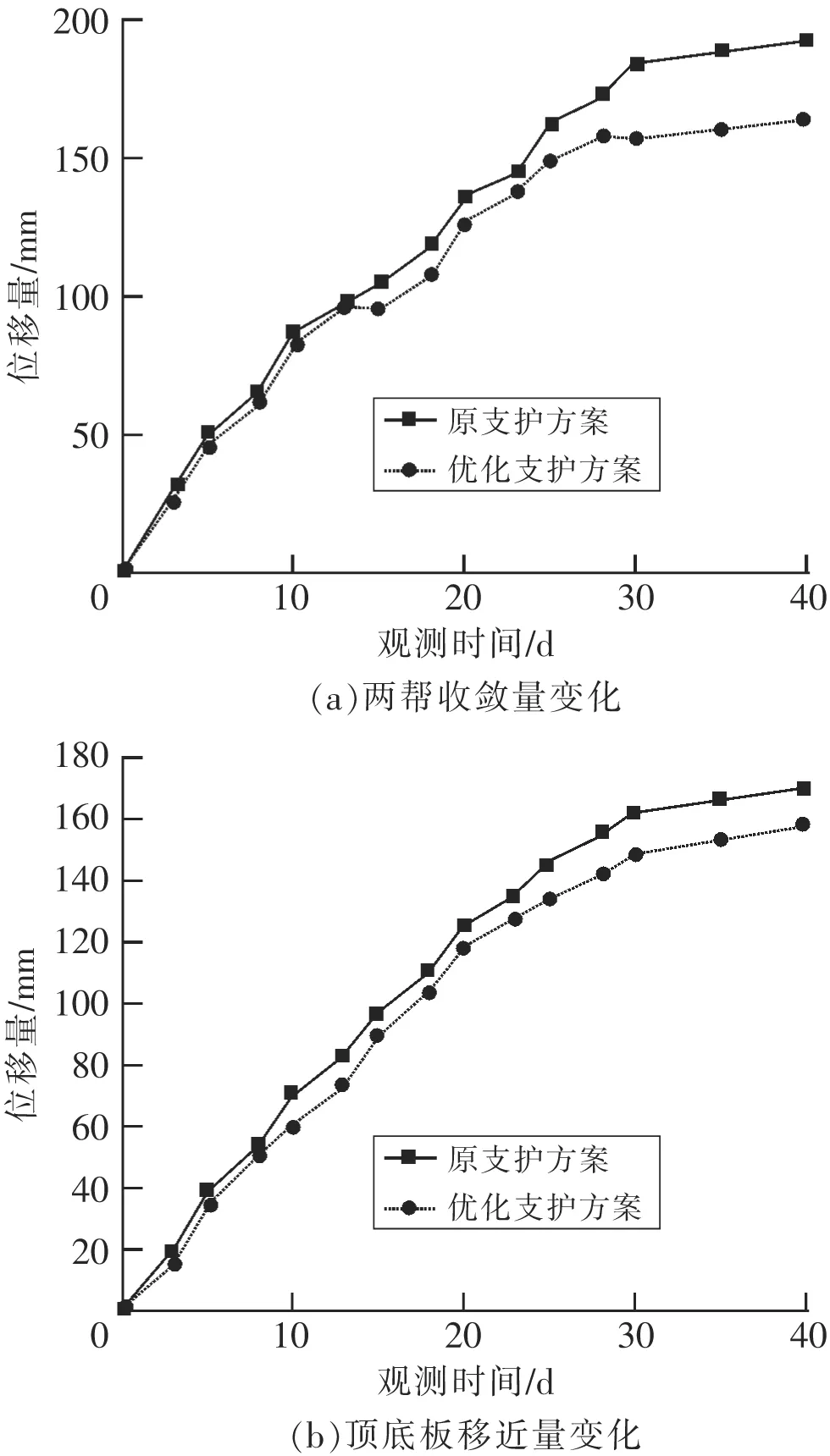

为检验新支护的安全可靠性,在122109胶带顺槽快速掘进段以及正常掘进段采用“十字”布点法布置位移监测站,如图7为原支护方案与优化方案下巷道围岩表面位移变化曲线。由图7可知,在掘进初期,巷道围岩应力得到释放,围岩变形呈逐渐增长的趋势,随着后续观测时间不断增加,巷道围岩位移变化趋于稳定。现优化方案与原支护方案相比,围岩位移变化量均有所减小,说明顶板锚杆减量提质、减密加长及强帮护顶大断面煤巷围岩支护方案能够保证巷道的安全。

图7 巷道围岩表面位移变化曲线

4 结论

(1)巷道变形破坏呈两帮“不均匀”。回采帮工作面附近产生较大范围的围岩破坏、裂隙扩展,甚至是片帮,塑性区发育宽度在1.5 m以上。

(2)由数值模拟结果可知,通过增大锚杆长度,巷道顶板变形量和最大水平应力明显减小;若锚杆间距过大,巷道围岩位移变化量和最大水平应力均较大,故需根据具体情况选择合适的锚杆间距。

(3)通过增加锚杆长度、直径、自身强度以及配套的托盘、螺母强度,增加树脂药卷锚固长度,在保证安全的前提下,选择合适的锚杆间排距,提出顶板锚杆减量提质、减密加长及强帮护顶大断面煤巷围岩支护方案,并通过现场监测验证了方案的可行性。