橡胶碾压混凝土力学性能研究

黄飞虎,张明堂,王云鹏 (华北水利水电大学,河南 郑州 450000)

1 引言

水泥混凝土作为主要的公路工程材料,在安全性、成本等方面优势明显,可以预见仍将是未来中国公路建设的最主要形式。设想一下,混凝土中如果可以掺入橡胶,这会带来十分可观的效益,不仅能够缓解相关资源匮乏的问题,而且还能减少环境污染,其发展潜力十分巨大。近年来,国内外学者对一种坍落度为零的混凝土进行了大量的研究,称其为碾压混凝土。它是一种超干硬的混凝土,其特点是粗集料用量大,胶凝材料(水泥等)较少。并且它具有施工作业面积大,施工作业速度快的优点。碾压混凝土其抗冻性能较好,强度较高,适用于公路工程。但美中不足的是,碾压混凝土由于水和水泥用量较少,其适应变形能力较差。通过对碾压橡胶混凝土的研究,可以在保证原有优势的基础上提高其适应变形能力,能够更好地应用于公路工程建设中。天津大学韩春翠等人发现:随橡胶粉掺量的增加,碾压橡胶混凝土的强度显著降低,在同等抗压强度条件下碾压橡胶混凝土的抗弯强度,以及直接拉伸强度都随橡胶颗粒的增加而增加,说明橡胶颗粒的加入能有效改善橡胶碾压混凝土的抗开裂性;杨芳等人研究了橡胶粉粒径对橡胶碾压混凝土的力学性能影响,研究表明随着橡胶粉粒径减小,碾压橡胶混凝土的力学性能变差。本文主要研究橡胶颗粒对碾压混凝土的抗压强度影响。

2 原材检测

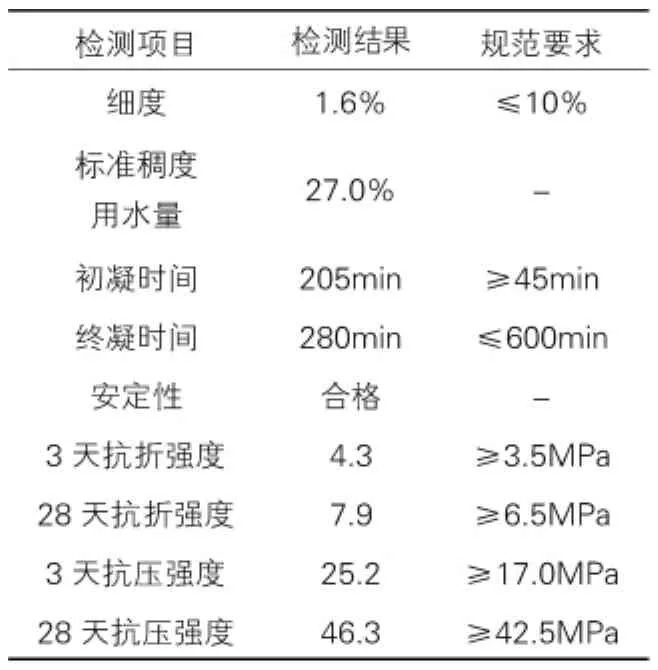

2.1 水泥原材检测

水泥试验的依据是《公路工程水泥及水泥混凝土试验规程》(JTGE30-2005),均设置两组平行试验,取其平均值。本文试验采用T 0505-2005方法测定水泥凝结时间;采用T O502-2005方法测定水泥的细度;水泥的胶砂强度采用T 0506-2005测定。本文试验采用的水泥是新乡原阳“同力”牌普通硅酸盐水泥,强度等级42.5,可用于三、四级公路面层设计。检测结果见表1。

2.2 粗集料原材检测

粗集料试验的依据是《公路工程集料试验规程》(JTG E42-2005)。本试验选用的粗集料是5~10mm和 10~20mm两档碎石,均设置两组平行试验,取其平均值。测定粗集料的级配采用T 0302-2005筛分试验;粗集料的表观密度及吸水率采用T 304-2005网篮法测定;压碎值采用T 0316-2005方法测定;堆积密度采用T 309-2005方法测定;针、片状颗粒含量采用T 312-2005方法测定;含泥量则采用T 0310-2005方法测定。检测结果见表2。

2.3 细集料原材检测

细集料试验的依据是《公路工程集料试验规程》(JTG E42-2005)。本试验所用细集料为 0-5mm机制砂。采用T0327-2005筛分试验来测定细集料的级配。细集料的表观密度及吸水率采用TO328-2005容量瓶法测定,堆积密度采用T 331-1994方法测定,含泥量则采用T0333-2000筛洗法测定,测试结果见表3。

水泥原材检测结果 表1

3 试验方法及实验结果分析

3.1 试件的制备

①根据碾压混凝土配合比,配制橡胶颗粒掺量不同的碾压橡胶混凝土拌和物。

②成型试件:先擦拭试模,接着在试模内部涂一层矿物油,将拌合均匀的混凝土分两次装入试模内,将试模放在振动机具上,压重块保持人工扶正,加压成型后收浆抹面。

③成型24h后拆除试模,将制备好的试件放入养护室养护至28d后在进行试验。

3.2 抗压强度试验

3.2.1 试验过程

试验前,从标准养护室中取出试件,并检查外观,将待测试件放在试验机的下压板正中间,注意承压面与混凝土成型时的顶面相互垂直。开启试验机保证试件均匀受压,待连续均匀加载到试件破坏(0.3MPa/s~0.5MPa/s加荷速度),记录试件的极限荷载值。

粗集料原材检测结果 表2

细集料检测结果 表3

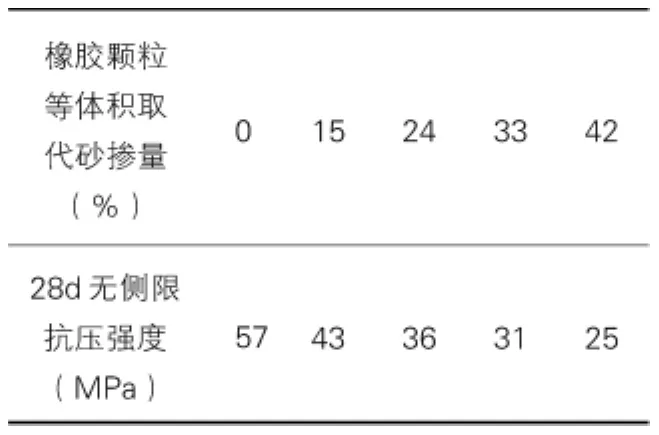

3.2.2 试验结果

见表4。

不同胶粉掺量下28d无侧限抗压强度 表4

3.2.3 试验结果分析

随着橡胶颗粒用量的增加,掺加了橡胶颗粒的碾压混凝土28d抗压强度显著降低,即在一定范围内,碾压橡胶混凝土的抗压强度随着橡胶用量的增加而降低,近似成线性关系。这是因为胶粉的特质,在试件受到外力作用时,胶粉颗粒会产生形变,不能给结构提供足够的支撑。

4 结论

掺加橡胶颗粒的碾压混凝土混合料28d抗压强度有所下降,并且橡胶颗粒的掺量越多,其力学性能越差。通过查阅相关的文献,发现这是因为橡胶颗粒本身承受压力的能力较差和结合能力弱的特点,不利于混合料的强度开展和结合面的强度上升。