铝合金插铣加工切削力分析及成屑弧区划分

■ 上海智能装备有限公司 (上海 201600) 秦文津

■ 上海航天精密机械研究所 (上海 201600) 周井文 任培强

当前航空航天产品为满足轻量化要求,绝大部分采用典型的深腔、减重槽框和空心薄壁等结构。由于极大的材料去除量和典型的弱刚性结构,采用传统加工方式及加工工序存在加工效率低、刀具系统刚度差和加工难度大等一系列问题。基于这一现状,近年来国内外学者提出了高速插铣加工方式。插铣加工又称为Z轴铣削法,即在数控加工过程中,刀具沿刀轴方向直线进给,利用底部的切削刃进行钻、铣组合切削,是一种能够在Z轴方向上快速去除大量金属的加工方式,主要用于粗加工和半精加工。本文采用切削试验,建立了刀具切削角与瞬时切削力的关系,研究了切削力系数随每齿切削材料面积的变化规律。

1. 试验安排及方法

试验在DMG MORI 1035V三轴加工中心上进行(见图1),机床最大转速为12 000r/min。切削力测量系统为Kistler 9253B23多分量测力仪、Kistler 5070A电荷放大器(见图2)以及相应的数据采集与处理系统。试验刀具为山特维克可乐满机夹式刀具(见图3),直径为25mm,齿数为2。刀具后角为21°,刀尖圆角直径为0.8mm。试验材料为典型2A12硬铝合金锻件。切削参数为:刀具转速n=6 000r/min,每齿进给量fz=0.05mm/z,切削深度ae=1mm。

图1 DMG MORI 1035V三轴加工中心

图2 Kistler 5070A电荷放大器

图3 机夹式刀具

2. 试验结果及讨论

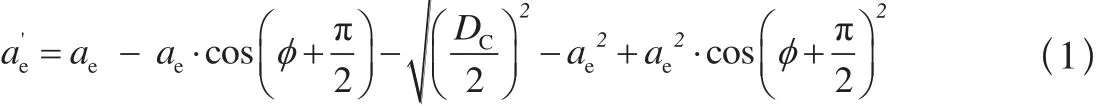

图4所示为典型插铣加工刀具每齿运动轨迹示意图,可以看出瞬时实际每齿切削厚度ae是随刀具转角φ呈现先增大(0°<φ<90°)后减小(90°<φ<180°)的趋势。实际瞬时每齿切削厚度ae不等于预设轴向切削深度ae,具体关系见式(1)。

图4 插铣加工每齿运动示意

图5 实际每齿切削厚度ae/径向切削深度ae随刀具转角φ变化趋势

式中,ae为实际每齿切削厚度(m m);ae为径向切削深度(m m);φ为刀具转角(°);Dc为刀具直径(mm),本试验默认为25mm。实际每齿切削厚度ae/径向切削深度ae随刀具转角φ变化趋势具体如图5所示。可以发现实际每齿切削厚度ae在刀具转角φ=90°时达到最大值,等于径向切削深度ae,在刀具切入/切出阶段,实际每齿切削厚度ae最小。

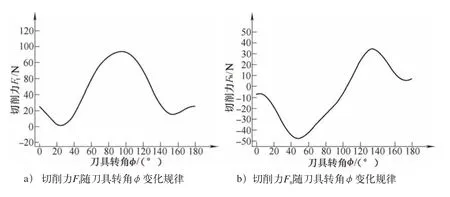

将瞬时切削力按照刀具切向分力和法向Fn分力分解,并建立与瞬时转角的关系,具体如式(2)及图6所示。

从图6a可以发现,对于切向切削力Ft,其大小随刀具转角φ呈现对称分布,并且在φ=90°时达到最大值。另一点在当φ=20°和φ=160°时呈现明显的低谷。分析认为当刀具转角φ在0°~20°和160°~180°,根据最小切削厚度理论,此时刀具并没有切除材料。原因之一是过小的切削厚度导致材料受力发生弹性变形退让;原因之二是刀具刃口圆角的存在,使得被去除材料受刃口圆角的挤压并没有被去除。在这一阶段刀具后刀面仅仅是在加工表面发生挤压,并不成屑。当刀具转角φ在20°~90°时,根据金属切削理论,随着瞬时切削厚度ae的不断增大,意味着在刀具前刀面(即第一变形区)发生剪切滑移变形的材料厚度不断增加,这导致了切向切削力Ft的不断增大。同理在90°~160°瞬时切削厚度ae其变化趋势随着刀具转角φ的增大而不断减小。

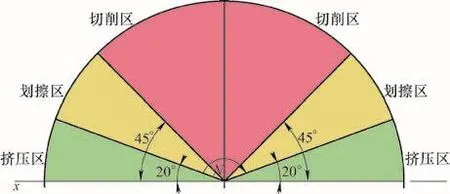

分析法向切削力Fn可以发现(见图6b),切削力整体相对于φ=90°对称(但是方向相反)。在刀具转角φ=45°和φ=135°时,法向切削力Fn达到最大值(但是方向相反),并且在0°~45°和180°~135°,法向切削力Fn不断增大。结合上文的分析可以得到在这一区域属于材料回弹区域,并且回弹随着瞬时切削厚度ae的增大而不断加剧。同时可以发现在20°~45°,属于刀具后刀面与工件材料作用的过渡区域,在这一区间属于从挤压阶段向切削阶段的转变区域,属于划擦区域。同理在135°~160°,瞬时切削厚度ae变化趋势随着刀具转角φ的增大而不断减小。可以发现当刀具刃口真正开始切除材料时(即φ=45°~135°),工件材料对刀具后刀面的挤压回弹作用反而减轻,此时材料主要在刀具前刀面发生剪切滑移变形,如图7所示。

图6 切削力随刀具转角φ变化规律

图7 切削成屑弧区划分

3. 结语

本文利用铝合金插铣加工试验,从切削理论角度建立了切削力与刀具转角、瞬时每齿切削厚度的理论计算关系。基于切向/法向切削力的变化规律,将切削弧区划分为挤压区、划擦区和切削区。切削弧区按照刀具转角φ可以划分为三个区域。

区域一:0°~20°(160°~180°),刀具仅仅在材料表面挤压滑行,并不成屑。

区域二:20°~45°(135°~160°),刀具在材料表面发生划擦,属于从挤压滑行向切削成屑转变的过渡阶段。在这一范围内既有刀具后刀面与材料的回弹挤压作用,也有材料受刀具前刀面的剪切成屑作用。

区域三:45°~135°,材料主要发生剪切滑移变形,属于正常切削过程。