涡轮叶片灌箱找正装置及工作方法

■ 中国航发常州兰翔机械有限责任公司 (江苏常州 213022) 杨庆先

涡轮叶片作为发动机上的重要部件,均采用无余量熔模精密铸造并一次成形,仅有榫头部分留有余量以保证后续加工需要。为提高定位的可靠性,避免夹紧力损伤叶身型面,加工榫头时采用低熔点合金定位法,将叶身部分放入特制的方箱内,注入低熔点合金,当其凝固后,叶片就固定在方箱内。以方箱外表面为基准进行装夹,磨削榫头后,将方箱加温,低熔点合金熔化流出,即可取出涡轮叶片。

由于榫头两侧的沟槽磨削精度要求很高,因此需要将涡轮叶片放置在方箱中,磨削后榫头两侧至方箱对应两侧的距离应相等,即涡轮叶片与方箱之间的位置关系需要进行找正,现有的做法是将方箱固定后调整涡轮叶片的位置,由于涡轮叶片的造型不规则,因此调节难度大、效率低,且精度不高。设计一种方便快捷的将涡轮叶片置于方箱内的涡轮叶片灌箱找正装置及工作方法,是本领域技术人员急需解决的技术问题。

1. 涡轮叶片灌箱找正装置结构

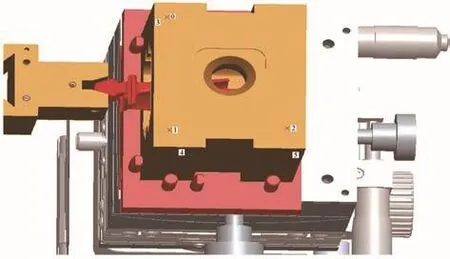

为解决上述技术问题,本文提供了一种涡轮叶片灌箱找正装置(见图1),包括三坐标测量仪、六自由度调整平台、标准方箱、方箱装夹平台和榫头装夹头等。六自由度调整平台设置在三坐标测量仪上,方箱装夹平台固定设置在六自由度调整平台的顶端,榫头装夹头用于夹持涡轮叶片的榫头,且榫头装夹头置于三坐标测量仪上,标准方箱中设置叶片容置腔,叶片容置腔的一侧做开口设计,该叶片容置腔的顶端设置进料孔,使用时标准方箱固定在方箱装夹平台上,由三坐标测量仪测量涡轮叶片所处位置并建立坐标系,调整六自由度调整平台以调整标准方箱的位置,使叶身进入叶片容置腔,并由三坐标测量仪测量标准方箱的位置,根据标准方箱的位置数据调整六自由度调整平台,用于对标准方箱与涡轮叶片进行找正。

图1 涡轮叶片灌箱找正装置

涡轮叶片灌箱找正装置还包括置于三坐标测量仪上的升降座,榫头装夹头可升降装置设置在升降座上,用于调整榫头的高度。

升降座的侧面设置燕尾形直线导轨,榫头装夹头与燕尾形直线导轨滑动配合,以使榫头装夹头可沿燕尾形直线导轨升降。

方箱装夹平台上设置多个定位销,包括多个左侧定位销、右侧定位销和前端定位销,这些定位销围成开口的矩形框架,使用时标准方箱推入矩形框架,由其对标准方箱进行限位。

2. 涡轮叶片灌箱找正装置的工作方法

上述涡轮叶片灌箱找正装置的工作方法如下所述。

1)由三坐标测量仪获得涡轮叶片、标准方箱的数模;将升降座置于三坐标测量仪的工作台上,使用榫头装夹头装夹涡轮叶片的榫头,涡轮叶片随榫头装夹头移动至升降座的上部,涡轮叶片的叶身向一侧伸出。

2)在三坐标测量仪内的涡轮叶片的数模上选取6个点的坐标值和矢量,并将6个点的坐标值和矢量输入三坐标测量仪。如图2所示:点A1、A2和A3位于叶盆上,点B1、B2位于叶片排气边上,点P1是叶片的P点。操作三坐标测量仪按6点拟合循环迭代建立坐标系,精度按叶片公差的1/10选取,如果达不到此迭代精度,则叶片铸造精度不符合要求,剔除此叶片。

3)将六自由度调整平台置于三坐标测量仪的工作台上,将标准方箱置于方箱装夹平台上,以使左侧定位销、右侧定位销和前端定位销对标准方箱进行限位,由六自由度调整平台将标准方箱移动至涡轮叶片的叶身,置于叶片容置腔内,如图3所示。

图2 涡轮叶片数模上选取的6点示意

图3 标准方箱放置示意

图4 标准方箱选取的6点示意

4)在标准方箱的上端面选取3个点、左侧面或右侧面选取2个点、前端面选取1个点,如图4所示。在三坐标测量仪上编制循环测量上端面3个点、左侧面或右侧面2个点、前端面1个点的测量程序,并实时显示测量值与数模之间的差值(见图5)。首先循环测量上端面3个点,调节X轴旋转调节螺杆、Y轴旋转调节螺杆,使得上端面3个点实时显示的法向偏差值一致,再根据法向偏差值调节Z轴移动调节螺杆,使得标准方箱上端面与数模的差值不超过±0.01mm;其次循环测量左侧面或右侧面2个点,调节Z轴旋转调节螺杆,使得左侧面或右侧面2个点实时显示的法向偏差值一致,再根据法向偏差值调节X轴移动调节螺杆,使得标准方箱左侧面或右侧面与数模的差值不超过±0.01mm;最后调节Y轴移动调节螺杆,使得标准方箱前端面与数模的差值不超过±0.01mm,完成找正。如图6所示。

图5 测量值与数模之间差值的显示界面

5)三坐标测量仪停止测量,将标准方箱的叶片容置腔进行封闭,并经进料孔向叶片容置腔中注入液态的低熔点合金,当其凝固后就把涡轮叶片固定在标准方箱内,转入下道工序磨削。

图6 六自由度调整找正

6)榫头磨削完成后,低熔点合金再次熔化并由出料孔排出,取出加工完成的涡轮叶片。

3. 结语

本文介绍了涡轮叶片灌箱找正装置及工作方法,将形状不规则的涡轮叶片先行固定,并采用6点迭代法建立坐标系。由于标准方箱的数模位置已知,采用六自由度调整平台逐一调整标准方箱的位置即可快速地确定标准方箱在三坐标测量仪上的位置,易于调节,精度高。