侧吹炉耐火砖的选择

谢华有,张兴勇,蔡加武

(江西华赣瑞林稀贵金属科技有限公司,江西丰城 331100)

在火法冶炼中, 耐火材料使用寿命是一项重要的生产指标,严重影响着炉体作业率、生产成本。 耐火材料的使用环境要求其能够抵抗温度的损害、热应力的损坏和介质的腐蚀。 因此, 选择合适的耐火砖,延长耐火砖寿命,对提高生产效率,降低生产成本起着至关重要的作用[1]。

1 耐火砖的种类

目前, 耐火材料最常见的分类方式为化学成分分类,可分为硅石、铝硅酸盐、镁质、白云石质和碳复合等耐火材料。

1.1 硅石耐火材料

硅石耐火材料是以SiO2为主要成分,SiO2质量分数不小于93%的耐火材料,可以为定形,也可以为不定形耐火材料。该耐火材料具有热导率、荷重软化点高,抗酸性渣侵蚀能力强等优点,但最大的缺点是抗热震稳定性低。因此,该耐火材料主要用作焦炉、玻璃熔窑、酸性炼钢炉及其他热工设备的结构材料。

1.2 铝硅酸盐耐火材料

铝硅酸盐耐火材料是以Al2O3和SiO2为主要成分的耐火材料。按耐火材料中的Al2O3含量不同可分为半硅质(质量分数15%~30%)、黏土质(质量分数30%~48%)和高铝质(质量分数>48%)耐火材料。 该耐火材料具有质量轻、 热稳定性、 保温性能好等优点,但其开始变形温度为1 400 ℃。 因此,铝硅酸盐耐火材料在冶金行业一般用作保温材料, 不用于工作层[2]。

1.3 镁质耐火材料

镁质耐火材料是以方镁石为主晶相,MgO 质量分数大于80%的耐火材料。受镁质原料成分的影响,镁质耐火材料主要组分为 MgO、FeO、Fe2O3、Al2O3、SiO2、CaO、Cr2O3[3]。MgO 的熔点高达 2 800 ℃,镁质耐火材料的耐火度达到2 000 ℃, 因此镁质耐火材料具有良好的耐高温性能[4]。 镁质耐火材料包括镁砖、镁橄榄石质耐火材料、镁铝尖晶石质耐火材料、镁铬质耐火材料、白玉石质耐火材料。其中,镁铬质耐火材料是由镁砂和铬铁矿制成的, 并且以镁砂为主要组分。与传统镁砖相比,镁铬质耐火材料热稳定性更强,广泛运用于有色冶炼炉。但因六价铬对环境和人体健康有严重危害,特别是会对水造成严重污染,因此在生产和制作过程中,需严格控制碱性介质和氧分压。

1.4 白云石质耐火材料

白云石质耐火材料是以白云石为主要原料,MgO 和CaO 为主要成分的碱性耐火材料,其中CaO的质量分数为40%~60%,氧化镁质量分数为 30%~40%。 白云石质耐火材料的耐火温度在1 780 ℃以上,0.2 MPa 荷重软化开始温度为1 550 ℃, 由此可见,其具有较好高温稳定性。白云石质耐火材料属于强碱性耐火材料,对碱性渣具有较强的抗渣性,但对酸性渣的抗渣性较差。因此,该耐火材料主要用于平炉炉墙和炉底、回转窑烧成带等。

1.5 碳复合耐火材料

碳复合耐火材料也称为含碳耐火材料, 是以两种或两种以上不同性质的耐火氧化物(MgO、CaO、Al2O3、ZrO2等)和碳素材料及非氧化物材料为原料,用碳素材料作为结合剂而制成的一种多相复合耐火材料[5]。 碳复合耐火材料的耐火度高、导热性和导电性均好,荷重变形温度和高温强度优异,抗渣性和抗热震性都比其他耐火材料好, 但这一类制品都有易氧化的缺点。 因此, 该耐火材料主要用于冶炼不锈钢、纯净钢及低硫钢等优质钢种领域。

2 侧吹炉耐火材料的选择

2.1 侧吹炉简介

侧吹炉是生产粗铜的冶炼设备, 富氧空气通过设置在渣线区的1 次风口鼓入炉内, 在高温作用下进行反应,粗铜沉入熔池下部,排放到电炉,炉渣则集聚于熔池上部,通过溢流排放到电炉,反应烟气从烟道排放到锅炉工艺[6]。

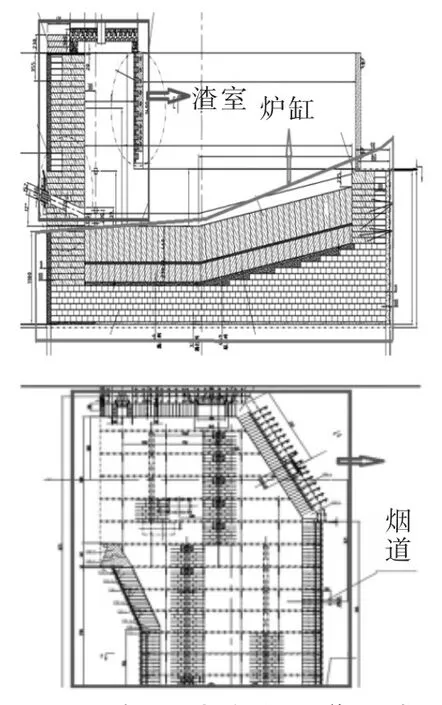

侧吹炉炉体结构采用固定式长方形炉型, 由铜水套、耐火材料和钢结构组合而成。炉体自下而上分为炉缸、炉身、炉顶和烟道4 个部分。 用于存储反应产生的粗铜和渣的炉缸由耐火砖砌筑而成, 炉缸端部设置渣室进行铜渣分离。 炉身又分为反应区和烟气区,反应区由铜水套和1 次风口组成,烟气区由便于挂渣保护的开槽铜水套和2 次风口组成。 反应烟气由水套组成的排烟口排出,进入烟道。烟道空间尺寸根据烟气流速进行核算, 保证烟气在烟道内停留时间2 s 以上。 侧吹炉主要的反应区属于铜水套保护位置,耐火材料使用位置主要是在炉缸、渣室和烟道[7-8],具体区域详见图1。

图1 炉缸、渣室和烟道区域

2.2 侧吹炉耐火材料成分的选择

由侧吹炉工作原理可知,侧吹炉炉缸、渣室会受到熔体的侵蚀和冲刷,烟道会受少量熔渣的喷溅侵蚀和含尘烟气的冲刷。 在正常炉况下,这3 个区域的温度为1 100~1 300 ℃;但在炉况不稳定情况下,这3 个区域的温度可达1 400 ℃以上。 在实际生产过程中,侧吹炉需供入富氧1 次风和2 次风,并在局部形成强氧化气氛, 因此侧吹炉应选择不易被氧化的耐火砖。熔渣的主要成分为 FeO、SiO2、CaO、Al2O3,高铝质耐火材料和硅石耐火材料会参与造渣, 不适合侧吹炉使用。因此,侧吹炉耐火材料需要具备耐高温、热稳定性强、荷重变形温度高、耐压强度高、抗氧化性、不参与造渣的特点。 结合耐火材料的特性,侧吹炉应选择镁质耐火材料。 镁质耐火材料中Cr2O3的含量增加可以提高材料的抗渣侵蚀性,因此侧吹炉炉缸、渣室和烟道的耐火砖选择Cr2O3含量较高的镁铬质耐火材料。

2.2 侧吹炉耐火材料结合形式的选择

根据镁铬质耐火材料的结合形式的不同, 包括直接结合、 半再结合、 电熔再结合等镁铬质耐火材料。其中,直接结合镁铬质耐火材料是以高纯烧结镁砂和铬铁矿为原料,将电熔镁砂与铬矿直接烧结;半再结合镁铬质耐火材料是以电熔镁铬砂作属粒,加入部分铬矿和镁砂或烧结合成镁铬料作细粉, 高温烧结而成; 电熔再结合镁铬质耐火材料是将铬矿与电熔镁砂在电炉中电熔,制得电熔镁铬砂,再高温烧结而成[9]。 3 类镁铬质耐火砖材料特性对比,见表1。

表1 3 类镁铬质耐火材料特性对比

由表1 可知, 电熔再结合镁铬质耐火材料的性能最好,半再结合镁铬质耐火材料的性能次之。结合侧吹炉内炉缸、 渣室和烟道区域对耐火材料损耗情况,炉缸、渣室、烟道区域分别采用半再结合、电熔再结合、直接结合镁铬质耐火材料。

2.3 侧吹炉耐火材料化学成分和物理性能指标

上述3 类镁铬质耐火材料化学成分和物理性能指标,见表2。

表2 3 类镁铬质耐火材料化学成分和物理性能指标[10]

4 结语

耐火材料使用寿命直接影响着生产作业率和生产成本,必须针对不同区域的工作环境,选择合适的耐火材料种类和结合方式, 这是提高耐火材料使用寿命的最有效手段。