基于Supply-hub 的供应链决策模型分析

王建华,王 雪,查怡婷 (江南大学 商学院,江苏 无锡214122)

WANG Jianhua, WANG Xue, ZHA Yiting(Business School of Jiangnan University, Wuxi 214122, China)

0 引 言

随着社会的发展、经济的进步,企业逐渐意识到可持续发展的两个关键。一是企业自身的开发与创新,二是企业伙伴的合作共赢、资源优化。实现资源优化的前提是构建一条高效率、低成本、各节点全面合作、利益相互协调的供应链。制造商作为供应链上的关键一员,其在资源优化过程中发挥重要作用。制造商的主要目标是:①连续不断地生产;②快速满足目标客户的需求。为了实现上述目标,许多大型制造商效仿应用丰田公司于1953 年提出的JIT 物流运作模式。JIT 物流运作模式的作用是使供应链上原材料、半成品、产成品准时配送到制造商、零售商及消费者。JIT 物流模式在实际供应链的运作过程中,其缺陷也逐渐暴露。制造商为了保证生产线的正常生产运转,会大量购买原材料和半成品,零售商购买大量产品为了及时满足消费者需求。这样不利于供应链节点企业的资金流转,同时带来巨大的库存压力。为解决JIT 物流模式应用产生的问题,宝洁和沃尔玛于20 世纪80 年代提出了VMI 物流运作模式。VMI 物流运作模式在实际应用中产生了一定的效用,但供应链系统中的供应商和零售商协同性有限,各节点企业之间的信任度也不够,增加了供应商的风险。Supply-hub 新型物流运作模式的产生不仅解决了VMI 模式存在的问题,而且为供应链上的各节点企业带来新的竞争力。目前,大多数的学者将面向供应商的原材料Supply-hub 和面向客户的产品Supply-hub 分别进行研究,却很少有学者关注合并管理Supply-hub 后整体供应链的协同决策问题。

1 文献综述

Supply-hub 物流运作模式是VMI 物流运作模式在实践中发展完善的成果。国内外学者们对Supply-hub 物流运作模式的理论研究也越来越多。国外学者对基于Supply-hub 物流运作模式的研究已经相对成熟。Cheong 等(2007) 基于Supply-hub 模式下,使用整数线性规划模型比拟供应链系统的真实运作,证明了Supply-hub 能够促进供应链成本的节约、收益的提升[1]。Jaber和Goyal(2008) 探究供应商、制造商、客户组成的三级供应链集中决策时,各供应链节点企业的利润分配问题[2]。Shuangy Yan Li 等(2012) 将Supply-hub 模式和排队理论应用于装配式供应链的库存模型,计算比较分散决策和集中决策的优化解以此寻求协调库存的最优策略,并利用成本补贴策略激励供应链成员[3]。Li guo 等(2013) 从库存控制水平和责任期设定两个角度,研究由供应商、制造商分别主导的Supply-hub 库存模型,并利用优化算法对库存模型进行优化[4]。Xiao-chun LI 等(2015)基于Supply-hub 的运作模式,结合云计算、超网络以及信息平台等建立供应链网络协作机制和创新路径,为装配型制造企业供应链进行规划,降低供应链运作成本[5]。Yingfeng Zhang 等(2017) 建立了具有二级Supply-hub 的易腐食品供应链模型,利用物联网架构以及信息共享机制,对易腐食品供应链的运行过程进行实时响应,以实现高效、快速、低成本的供应链目标[6]。Xuejian Wang 等(2019) 建立了基于Supply-hub 的预制建筑供应链协同运营模型,通过Supply-hub 协调供应链上、下游采购、生产和分配信息流,实现了供应链的纵向和横向协调,并解决了预制建筑供应链物流和信息流的不协调或不匹配问题[7]。

国内学者对Supply-hub 的研究起步虽晚但也取得了一定的成果。桂华明和马士华(2012) 探讨了供应商与Supply-hub 之间距离的远近对营运主体选择的影响,并证明了由供应商负责Supply-hub 的运营时,整个供应链的总成本更低[8]。桂华明(2012) 利用算例分析发现基于Supply-hub 模式下制造商的生产批量在分散决策时变化无规律,而在集中决策时会随供应商与Supply-hub 的间距增加而增加,并且这时制造商的成本增加、供应商的成本减少,而整个供应链的总成本减少[9]。马士华等(2014) 研究了需求随机条件的三个供应商、Supply-hub 和一个制造商构成的三级供应链的生产配送协同问题,通过建立模型以及算例分析,得出需求不确定性越高,Supply-hub 对促进供应链优化的优势越明显[10]。姜维(2015) 研究了Supply-hub+Milk-run 集成供应链模式在复杂制造业中的优势[11]。张令荣(2016) 研究了“三供应商—单制造商”组成的两级供应链在需求不确定情况下的协同补货问题,研究表明基于Supply-hub 的三种补货策略模型均存在最优解,而不考虑批量及时间协同的补货策略下的供应链成本总是低于供应商独立补货策略下的成本[12]。王建华(2018) 利用经济批量模型研究下游供应链中制造商、零售商分别负责Supply-hub 运营时,供应链的最优决策过程,通过算例分析收益函数,得出零售商负责Supply-hub 运营时供应链的总收益更大[13]。张令荣等(2020) 证明了基于Supply-hub 的批量及时间协同的补货策略能明显地降低消费者需求不确定性带来的供应链成本增加的风险[14]。

阅读大量文献发现,目前面向供应商的原材料Supply-hub 和面向客户的产品Supply-hub 合并管理的学术研究几乎没有。为此,本文创新性地将原材料Supply-hub 及产品Supply-hub 合并管理并将其引入到供应链中,构建分别由上游企业(供应商、制造商)、下游企业(制造商、零售商) 或者上下游企业共同(供应商、制造商、零售商) 负责Supply-hub 运营成本的供应链生产与配送批量模型并进行算例分析。

2 问题描述及符号定义

2.1 问题描述和假设

在供应商、制造商及零售商三者构成的传统供应链中,供应链成员之间存在的信息不对称问题,会使供应链上节点企业存在不同程度的牛鞭效应。牛鞭效应会致使供应链节点企业保持较高的库存以支撑自身的持续发展。研究发现Supply-hub 模式能够缓解供应链的库存积压问题。以往,大多数学者都是将Supply-hub 引入到上游或者下游供应链中分别进行分析。实际上,供应链的上下游企业在运作的过程中是相互配合、相互协调的。因此,本文为了更加贴合实际情况、遵循精简供应链的思想,将合并管理上下游Supply-hub。合并管理Supply-hub 的方式既有效减少供应链上各节点企业间的信息不对称所造成的资源浪费问题,也能实现供应链上资源的有效整合,并且最大化整条供应链的收益。合并Supply-hub 的运作过程如图1 所示:Supply-hub 从供应商处取得制造商生产所需的原材料并进行存储管理,然后根据制造商的需求计划将原材料运送到制造商处进行生产,Supply-hub 再将制造商处的产成品取回并进行存储,最后根据零售商的订货计划将产成品送至零售商。通常制造商会提前与供应商、零售商确定合作计划,并且会签订一定时期的合同,以确定它们之间具体的订货与交付过程。

图1 基于Supply-hub 的供应链运作流程

具体假设条件如下:(1) 本文为了简化研究,假设制造商只生产一种产品;(2) 供应商的原材料供应满足制造商生产的比例是1∶1;(3) 制造商生产的产品满足顾客需求的比例是1∶1;(4) 为了减少研究过程中的不确定性,假设供原材料及产品的订货提前期均为零,且准时、准量到货;(5) 制造商的单次生产批量等于Supply-hub 配送原材料的单次配送批量;(6)制造商的单次生产批量等于Supply-hub 配送产品的单次配送批量;(7) Supply-hub 向供应商订购原材料的单次批量是制造商单次生产批量的m倍,制造商单次生产批量是Supply-hub 向零售商配送产品的单次配送批量的n倍,m,n≥1 且为正整数。

2.2 符号定义

文中参数及其含义如表1 所示。

3 数学模型

Supply-hub 中心一般设立在制造商附近,方便转移制造商的主要库存,并且它们之间的补货、取货主要依靠信息传递,成本非常低。因此,可以忽略零部件、产品在制造商处的存储成本以及制造商与Supply-hub 之间订货取货处理费用。

3.1 供应商的年总成本

供应商的年总成本主要由零部件的年库存持有成本和年订货处理成本组成。表示为:

表1 参数及其含义

3.1.1 供应商的年库存持有成本

Supply-hub 根据制造商的生产需求,按照每次取货数量QSH从供应商处获取零部件,供应商会根据零部件市场需求进行补货。取货、补货是循环往复的过程,可得供应商处原材料的平均库存量为已知供应商处零部件的单位年库存持有成本为CS,所以,供应商处零部件的年库存持有成本为

3.1.2 供应商的年订货处理成本

3.2 制造商的年总成本

制造商的年总成本主要由生产准备成本组成。表示为:

制造商处的年生产准备成本。制造商每次的生产批量为QM,产品的年需求量D,能够得到制造商的年生产次数为制造商每次生产的准备成本为S,则其年生产准备成本为

3.3 Supply-hub 的年总成本

Supply-hub 的年总成本主要由零部件、产成品的库存持有成本及配送成本构成。表示为:

3.3.1 Supply-hub 处的年库存持有成本

3.4 零售商的年总成本

零售商的年总成本包括零售商的订货成本和零售商处的产品库存维持成本。表示为:

3.4.1 零售商的订货成本

零售商的年需求量为D,零售商每次的订单处理成本为CRC,再由零售商从Supply-hub 处获取产品的单次批量QHR,能够

3.4.2 零售商库存持有成本

4 批量决策模型

由上述假设可知m, n≥1 且为正整数,但现实情况下m、n 不可能无限大的。为了简化计算,设m、n 在[1,3 ]中取值。

4.1 上游企业负责Supply-hub 运营成本

当合并管理的Supply-hub 运营成本由供应链上游企业负责时,将供应商、Supply-hub、制造商看作一个“供应链节点”。由式(1)、式(2)、式(3) 相加可得此“供应链节点”的年总成本为:

将式(7) 带入式(6) 可求出上游企业运营Supply-hub 成本时,供应链的最优决策成本。

4.2 下游企业负责Supply-hub 的运营成本

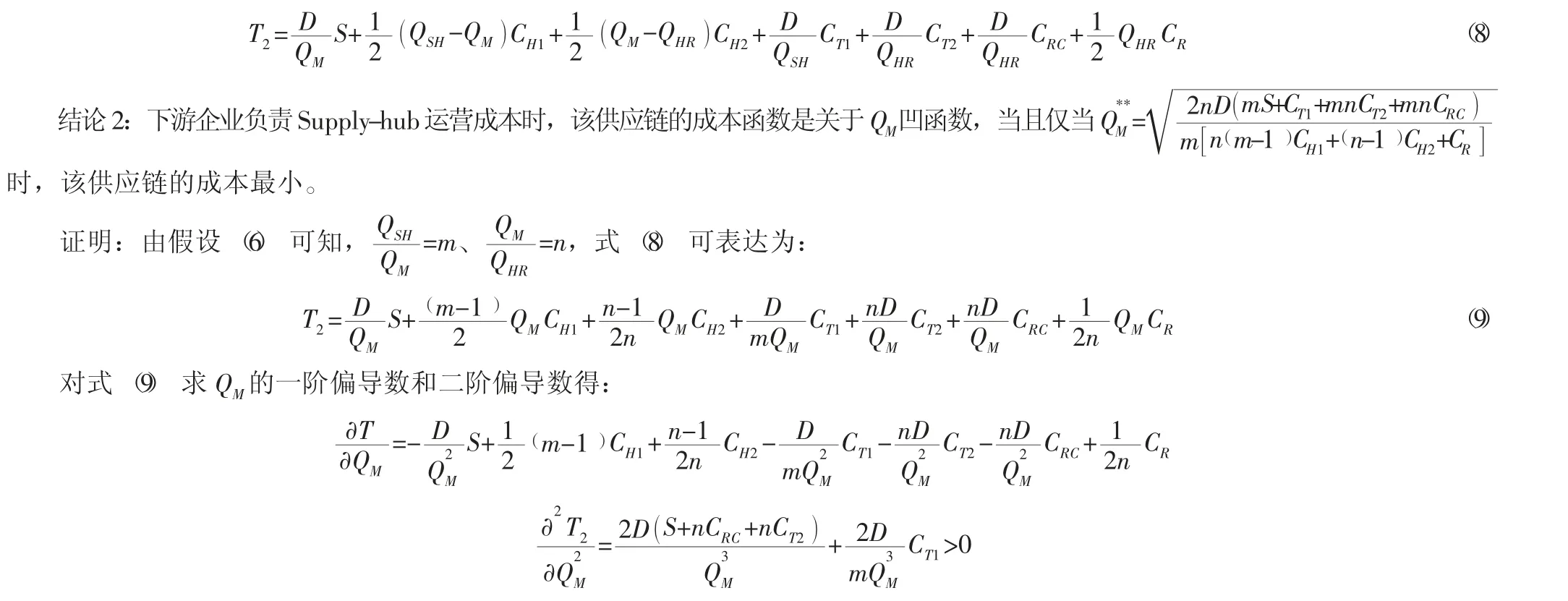

当合并管理的Supply-hub 运营成本由供应链下游企业负责时,把制造商、Supply-hub、零售商看作一个“供应链节点”。由式(2)、式(3)、式(4) 相加得出该“供应链节点”的年总成本为:

将式(10) 带入式(9) 可求出下游企业负责Supply-hub 运营成本时,供应链的最优决策成本。

4.3 上下游企业共同负责Supply-hub 运营成本

上下游企业共同负责合并管理的Supply-hub 运营成本时,式(1)、式(2)、式(3)、式(4) 相加得出供应链的年总成本,表示为:

将式(13) 带入式(12) 可求出上下游企业共同负责Supply-hub 运营成本时,供应链的最优决策成本。

5 算例分析

某大型制造公司A,其上游具有众多原材料制造商,下游需要满足多个零售商的订单需求。为了使制造商专注于自身核心生产业务并减少原材料及产品库存成本, A 公司将其库存管理业务承包给Supply-hub 运营商。为了简化运算,本文只对A 公司生产的某一商品进行研究。

假设产品原材料满足A 公司生产的比例是1∶1,产品满足顾客需求的比例是1∶1,产品的年需求量D为10 000 单位/年。供应商每次处理订单成本CSC为60 元/次,供应商处原材料的单位年库存持有成本CS为40 元/单位/年。制造商每次生产之前的生产准备成本S为500 元/次。Supply-hub 处原材料、产成品的单位年库存持有成本CH1、CH2分别为30、32 元/单位/年,Supply-hub 运送原材料、产品的单次运输成本CT1、CT2分别为100、120 元/次。零售商处产品的单位年库存持有成本CR为70 元/单位/年,零售商每次处理订单的订单处理成本CRC为50 元/次。假定其他参数不变,m、n在1 到3 的正整数之间任意取值。

上游企业负责Supply-hub 运营成本时,m、n、QM及供应链相关成本变化见表2、图2。

由表2 中的数据变化可知,当上游企业负责Supply-hub 的运营成本时,随着m取值的增大,制造商处的生产批量QM不断减小,但随着n取值的增大,制造商的生产批量变化无规律。通过观察表中数据发现,当m=1、n=1、=558.57 时,供应链的决策成本TC1取得最小值。这时,整条供应链的年总成本TC=42 537.22。

由图2 可知,当n不变时随着m不断变大,上游企业负责Supply-hub 运营成本时,供应链的总成本不断增大,且变化幅度较大。当m不变时随着n不断增大,上游企业负责Supply-hub 运营成本时,供应链的总成本变化幅度较小。说明Supply-hub 向供应商取货的单次批量QSH与制造商单次生产批量QM的比值m,对上游企业负责Supply-hub 运营成本时供应链的总成本影响较明显。

下游企业负责Supply-hub 运营成本时,m、n、QM及供应链相关成本变化见表3、图3。

由表3 分析可知,当下游企业负责Supply-hub 时,随着m取值的增大,制造商处的生产批量QM不断减小,但随着n取值的不断增大,制造商处的生产批量QM不断增大。通过观察表中数据发现,当m=1、n=2、=540.15 时,供应链的决策成本TC2取得最小值。这时,整条供应链的年总成本TC=39 239.46。

表2 上游企业负责Supply-hub 运营成本时相关参数变化表

图2 上游企业负责Supply-hub 运营成本时供应链总成本变化图

表3 下游企业负责Supply-hub 运营成本时相关参数变化表

图3 下游企业负责Supply-hub 运营成本时供应链总成本变化图

由图3 可知,当n不变时随着m不断变大,下游企业负责Supply-hub 运营时供应链的总成本不断增大,变化幅度较大。当m不变时随着n不断增大,供应链的总成本不断增大,变化较平缓。此时,Supply-hub 运送零部件批量QSH与制造商生产批量QM的比值m的变化,对供应链的总成本影响强度大。而制造商生产批量QM与Supply-hub 配送产品批量QHR的比值n变化,对供应链的总成本影响相对较小。

上下游企业共同负责Supply-hub 运营成本时,m、n、QM及供应链相关成本变化见表4、图4。

表4 上下游企业负责Supply-hub 运营成本时相关参数变化表

图4 上下游企业共同负责Supply-hub 运营成本时供应链总成本变化图

由表4 可知上下游企业联合运营Supply-hub 时,制造商处的生产批量QM随着m、n变化规律与下游节点企业运营Supply-hub 时制造商生产批量变化规律类似。这时,供应链决策函数取得最小值,即供应链的年总成本TC=37 966.30。

由图4 可知,当n不变时随着m不断变大,上下游企业共同负责Supply-hub 运营的供应链总成本不断增大,增长幅度较明显。当m不变时随着n不断增大,供应链的总成本变化不明显,且不具规律性。供应商向Supply-hub 配送原材料的单次批量QSH与制造商单次生产批量QM之间的倍数m,对上下游企业联合运营Supply-hub 时供应链成本影响相对更大。

对比三种模式下最优决策可知,上下游企业联合运营Supply-hub 时,供应链的总成本最低。

6 结 论

Supply-hub 运作模式是近年来为各行各业所推崇的新型供应链模式,它不仅较好地解决了生产供应链物流协同的问题,而且逐渐应用于销售供应链物流协同。本文将合并管理的Supply-hub 引入到由供应商、制造商、零售商三者所构成的供应链中,分别构建由上游企业、下游企业或者上下游企业联合运营Supply-hub 的供应链EOQ 模型,并利用实际数据进行分析。结果表明:

(1) 上游企业负责Supply-hub 运营成本时,Supply-hub 向供应商取货的单次批量QSH与制造商单次生产批量QM之间的倍数关系m变化,对供应链的总成本影响较明显,而制造商生产批量QM与Supply-hub 配送产品批量QHR的比值n变化,对供应链的总成本影响不具有普遍规律性。

(2) 下游企业负责Supply-hub 运营成本时,Supply-hub 运送零部件批量QSH与制造商生产批量QM的比值m的变化,对供应链的总成本影响强度大。而制造商生产批量QM与Supply-hub 配送产品批量QHR的比值n变化,对供应链的总成本影响相对较小。

(3) 上下游企业共同负责Supply-hub 运营成本时,Supply-hub 配送原材料的单次批量QSH与制造商单次生产批量QM之间的倍数m,对上述供应链的成本影响相对更大。

(4) 文中不同主体负责Supply-hub 运营成本的模式均存在唯一最优解。通过比较得出上下游企业共同负责Supply-hub 运营成本时,供应链的运作更具有效性且总成本更小。

本文基于合并管理原材料Supply-hub 与产品Supply-hub 的角度对供应链进行分析,对供应链的发展具有一定的参考意义。