气囊夹具在离心铸管制芯生产线中的应用

苏柏林 张研 黄新高

摘要:

本文介绍了一种气囊夹具在离心铸管制芯生产线的应用,实现了砂芯的抓取、浸涂功能,取代了人工取芯、刷涂作业,效果良好。

关键词:

气囊夹具 离心铸管 制芯 应用 效果

1、概述

铸管承口内腔形状和尺寸是靠承口砂芯形成的,由于离心铸管承口用砂芯形状的特殊性,铸管离心浇注时承口砂芯的内腔与铁水不接触,制芯过程中砂芯内腔表面不刷涂料。现有涂刷方式采用人工刷涂,工人劳动强度大、工作效率低,砂型涂刷出现涂料厚度不均、外表面不光滑现象,导致铸管承口粘铁、粘砂、不光滑缺陷,严重影响铸管承口外观质量;并且造成生产成本升高。为了解决上述问题 ,永通铸管公司将刷涂改为浸涂方式,采用机器人+气囊夹具替人工对铸管砂芯涂刷,实现了砂芯浸涂时内腔不附着涂料,消除了人为操作造成的铸管承口缺陷,提高了制芯效率,减轻了工人勞动强度,降低了生产成本。

2、铸管承口砂芯涂料、夹具要求

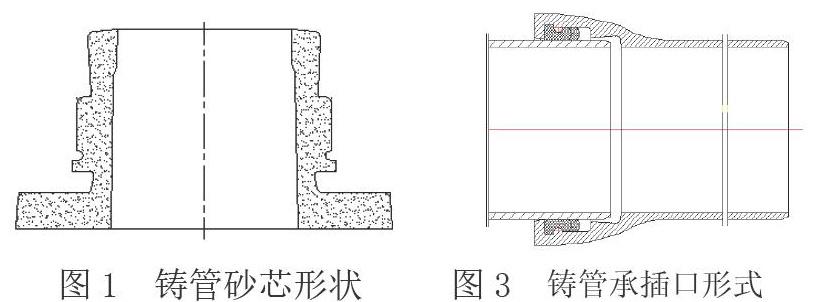

1)铸管承口砂芯形状见图1,铸管承插口形式见图2.

铸管承口砂芯安装在离心机的芯架装置上,由芯架摆入铸型承口位置,随离心机的铸型高速旋转,铸管离心浇注时,砂芯工作表面要承受高温高压铁液的冲刷与侵蚀作用。铁液可能透过涂层渗入砂芯,致使铸管内表面出现粘砂、粘铁缺陷。粘砂、粘铁缺陷将破坏密封性能,增加精整打磨工作量,严重的将造成铸管报废。为了提高砂芯的耐火度,通常在砂芯的工作面涂刷一层0.3-0.4mm厚均匀的涂料。

2)砂芯夹具要求:

A.制芯机器人夹具能够完成浸涂的整个动作,能够满足在大端面及小端面抓取砂芯,满足机器人搬运砂芯的载荷要求。

B.砂芯在浸涂池浸涂时,夹具能够保证砂芯涂料不进入砂芯内孔,夹具与水基涂料接触后不影响后续工作。

C.夹具在清洗槽进行清洗,能够保证在冲洗过程中粘附的砂芯涂料能够快速冲洗掉,方便夹具进入下一循环动作。

3、气囊夹具

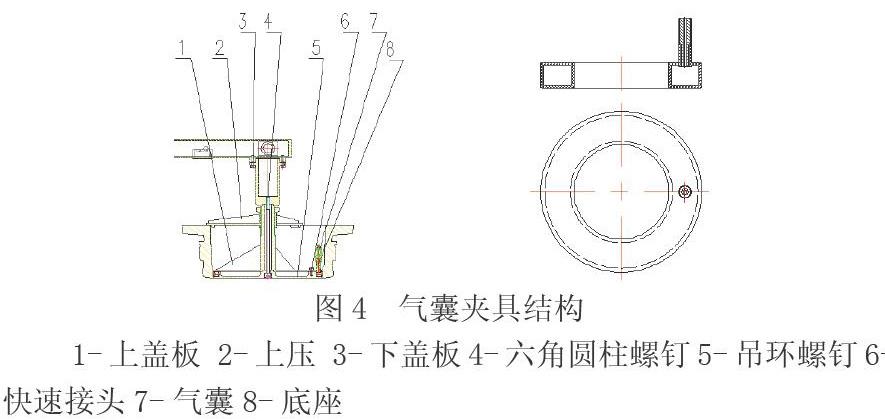

气囊夹具结构见图4。

为了满足生产要求,通过对制芯机器人的工作方式和运行轨迹进行分析,设计一种具有封堵功能的气囊夹具,如图所示,包括机器人连接夹具,充气胶圈、支撑装置,充气接头。

夹具的主体框架连接在机器人机械臂上,砂芯气囊安装在夹具上,气囊的充气接头与压缩空气主管道连接,当需抓取砂芯时,砂芯气囊随着夹具运动至芯盒底部,气囊充气后保证支撑装置与砂芯内孔底部紧密接触。砂芯气囊夹具如图所示:

4、应用效果

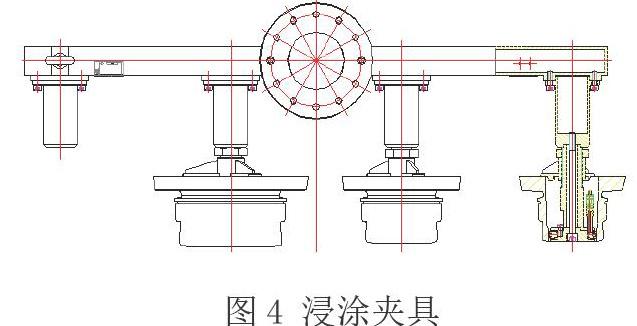

制芯浸涂机器人的整个工作过程,夹具抓取砂芯后根据需要可以放置在旋转检查台上进行检查,铸管用砂芯检查重点为D3、D5、D6、密封圈情况及砂芯的完整性,在检查工位砂芯的放置与芯盒中位置相反,夹具气囊满足机器人运动过程中不掉落及翻转过程中不掉落。

砂芯在浸涂池浸涂时,气囊能够保证砂芯涂料不进入砂芯内孔,气囊与砂芯涂料接触后不反应或反应轻微,不影响气囊的使用寿命。气囊的有效载荷满足支撑浸涂及浸涂后砂芯的搬运,也能够避免强度过大造成撑破砂芯。

浸涂后的砂芯在工作台旋转放置后,经夹具重新夹取,放置在烘干炉进行烘烤。同一气囊能够满足在大端面及小端面抓取砂芯,满足机器人搬运砂芯的载荷要求。

夹具气囊完成一个循环动作后在清洗槽进行清洗,清洗槽有自动喷水及吹干功能,用于对机器人的夹具进行清洗。气囊的设计能够保证在冲洗过程中粘附的砂芯涂料能够快速冲洗掉,方便夹具进入下一循环动作。

5、结束语

根据制芯中心生产存在的问题,通过设计新型气囊夹具,使用同一夹具气囊能够完成铸管砂芯的抓取、检查、快速浸涂、翻转、放置的功能。使用同一夹具气囊能够完成铸管砂芯大端面内孔及小端面内孔抓取砂芯的功能。小端面抓取砂芯后能够阻止砂芯涂料进入砂芯内孔,避免砂芯浸涂涂料的浪费现象。大端面抓取砂芯后能够使砂芯涂料从小端面向大端面运动,保证浸涂后的涂层均匀。通过夹具的设计,减少了整个浸涂过程中涂料的浪费,每个砂芯节约30%的涂料,按照年消耗150吨涂料计算,每年节约45吨涂料,45×4000/10000=18万。

参考文献

[1]孙恒,陈作模,葛文杰.机械原理.北京高等教育出版社.2006

[2]屠立, 张树有, 陆长明.基于知识模板的复杂产品设计重用方法研究[J]. 计算机集成制造系统, 2009, 15(6): 1041-1048.