海工混凝土拌合物性能及最佳含气试验研究

张 维,董亮亮,韦开腾

(1、宁波交通工程咨询监理有限公司华南分公司 广东佛山528000;2、中铁十四局集团有限公司 济南250101;3、广东交科检测有限公司 广州510550)

0 引言

以Mehta 为代表的美国与加拿大混凝土学派认为,混凝土抗压强度等级已经不是混凝土的核心指标,而耐久性应放在混凝土技术追求的首位,其次是混凝土自身抗渗透性和硬化后尺寸稳定[1]。若组成混凝土材料均满足要求,则海工混凝土拌合物优秀的工作性能和适宜的含气量是保证混凝土耐久性的关键。国内混凝土生产一般按照拌合物单位体积含气量为2%左右考虑,而海工高性能混凝土须具备高抗渗透能力和体积稳定性能,宜适当增大引气,以提高抵抗海洋环境侵蚀的能力,目前相应规范基于满足混凝土抗压强度指标考虑,要求拌合物以入仓时,含气量不宜超过相应体积的6%进行约束,但混凝土在生产和运输、入仓环节含气量一直是以一个动态的指标起伏。还有当混凝土胶凝材料中掺入矿渣粉和粉煤灰后,拌合物工作性能难以掌握,同时混凝土含气量与混凝土力学性能指标也存在较大关联。拌合物出机时以怎样的状态为宜,具体在混凝土中引多少气最佳,在混凝土生产和施工的各个阶段,混凝土拌合物的含气量会发生怎样的变化,对混凝土室内试拌和室外浇筑、混凝土成型等各阶段的工作性能和含气量进行检测,获取混凝土生产和拌合、载运时混凝土拌合物工作性能和含气量的变化规律。

以汕头某大桥海工高性能混凝土为例,采用聚羧酸系高性能外加剂、双外掺胶凝材料,通过对比不同掺量的胶凝材料和不同比例的砂率以及浆集比,确定基准配合比[2],然后调整各种原材料掺量,取得较适宜的材料组合和拌合物优异的工作性能,对应不同的配合比拌合物在生产、载运、入仓振捣后各阶段进行含气量检测,掌握其变化规律,经过试验得出海工混凝土拌合物出机时最佳的含气量分布范围。最后分别对混凝土抗渗性能试验、不同含气量混凝土试件的立方体抗压强度试验检测,验证最佳含气量混凝土拌合物硬化后力学性能的可靠性。提出海工混凝土外掺料合掺配比例和浆集比(拌合物中小于0.315 mm颗粒物总量/所有大于0.315 mm 颗粒物总量,以下简称“浆集比”)数据,推荐拌合物适宜的压力泌水值和工作性能的特征值。通过上述试验检测的手段,寻找出海工混凝土生产、运输和入仓时含气量控制和检测的关键点,为施工现场技术人员提供可借鉴的经验。

1 海工高性能混凝土配合比试配与施工检测

1.1 高性能海工混凝土的原材料选择

为了实现混凝土拌合物的高工作性能,减小混凝土内部微观裂缝,降低水化热效应,采用优质的粉煤灰替代部分硅酸盐胶凝材料。同时为了改善混凝土内部结构,提高混凝土自身抗渗透能力,减小硅酸盐水泥在水化过程中带来的不良反应,应对高温季节拌合物运输中的坍落度损失,也试着在拌合物胶凝材料中添加一定比例的S95 级矿渣粉替代水泥[3]。细集料使用细度模数为2.90的东江砂,其中粒径小于0.315 mm的颗粒物含量分析筛余量为11%,粒径小于0.075 mm颗粒物含量为0.2%。粗集料使用针片状含量小于5%,压碎值指标小于10%,反击破生产的5~20 mm 连续级配碎石。采用聚羧酸基型高性能复合型引气外加剂,在高性能效能中扩大外加剂引气功能。

1.2 海工高性能混凝土不同外掺料的试配确定基准配合比

⑴水泥混凝土原材料检验符合《公路桥涵施工技术规范:JTG/T F50-2011》后,进行以水泥为基准胶凝材料配合比,按比例掺入粉煤灰和矿渣粉进行试拌。选取最优的胶凝材料掺配比例和砂率、浆集比,同时检测拌合物的各项物理指标。以C30 泵送海工高性能混凝土配合比试拌情况为例,统计相关试拌检测情况如表1所示。

表1中选取工地试验室较有代表性的试拌配合比进行统计分析,由于含气量大于7%时,混凝土抗压强度将呈直线下降[4],所以将拌合物含气量大于7%的配合比数据舍弃。分析上述数据结合试验7、8、9、10数据可以看出:当单位水泥用量一定时,粉煤灰掺量大时相对拌合物含气量较大,拌合物坍落度经时损失较小;但矿渣粉能与拌合用水舒缓的发生水化反应,大量地替代了硅酸盐水泥,以至于掺量较大时缓解了拌合物坍落度经时损失,且对拌合物出机时的含气量影响较小。所以关注拌合物泌水、离析和经时坍落度损失的现象,选择合理的外掺胶凝料掺用量比例,亦为关键。

表1 不同比例拌合物的各项物理指标检测情况统计Tab.1 Statistical of the Detection of Various Physical Indicators of Mixtures with Different Proportions

⑵选择合理的外掺料掺量对引气量、浆集比和压力泌水值和易性地影响,取得合理含气量和浆集比参数,并对拟用的配合比进行各项物理力学指标测试。分析表1中的各型配合比,在相对稳定的水胶比时,细颗粒物总量越多,粗骨料黏聚性增强,由于在胶凝材料中掺入了比表面积较大的矿渣粉和粉煤灰,质地好的粉煤灰和矿渣粉需水量比都比较小,由于矿渣粉颗粒物具有吸水特征[5],使胶凝材料浆液具有较大的黏聚性,为保证拌合物具有较好地流动性,需要适宜的泌水值。如是,利用水泥混凝土拌合物泌水的特性弥补海工高性能混凝土拌合物过大的黏聚性特点,导致的海工高性能混凝土拌合物流动性不足、入模时难以穿过钢筋密集区域的弱点,并且利用拌合物合理的泌水率可以对抗泵送和运输过程中的塌落度损失。依照美国商品混凝土协会(ACI)推荐的细集料级配曲线建议在(拌合物中小于0.300 mm 颗粒物)5%~30%占比的理论[6],比照我国现行的建筑用砂石料筛孔孔径,按小于0.135 mm 粒径颗粒物含量占比不低于20%考虑[7]。经过试配表1 中的各型配合比,得出可以通过调整拌合物中小于0.315 mm 粒径颗粒物含量与大于0.315 mm 粒径颗粒物集料质量比例关系,可以掌握泌水值和拌合物的黏聚性。因为矿渣粉可以替代水泥的比例较高,可以消耗水泥的水化产物Ca(OH)2[8],减少海水或海工环境介质中的硫酸盐对混凝土的侵蚀,所以当基准理论配合比确定后,因其敏感的泌水、粘聚性等工作性能进行调整,由此试配以调整矿渣粉用量为主要工作方向,以求取拌合物最适宜的工作性能。由表1 中试验编号7、8、9、10 配合比以及出机时检测的几项指标可以看出,当外加剂、水泥和粉煤灰等材料单位用量相对稳定时,通过调整矿渣粉和细集料掺量可以改善拌合物泌水现象,适当提高了拌合物的含气量,混凝土拌合物的工作性能得到进一步提高,拌合物出机状态如图1所示。

由图1可以看出,图1a 试验7 由细集料细度模数偏大,引起的粗集料“窝”现象,拌合物坍落体边缘析水,不利于现场泵送施工;在图1d 试验8 时,减小砂率和矿渣粉掺量,增加粉煤灰用量,同时增加外加剂用量,泌水现象有所改善,但粗集料未完全被砂浆包裹,局部棱角凸起;图1c 试验9 中的状态,适当增加矿渣粉用量,利用矿渣粉的吸水功能,减小了拌合物中自由水的析出,但拌合物变得过于黏稠,流动性变差;比对试验6 配合比数据,采取增加粗集料用量,减小砂率,同时为保证大体积混凝土耐久性,减少水泥用量,同时为保证强度富余值继续提高矿渣粉掺量,出机时如图1b 试验10,出机拌合物进行各项工作性能检测,室内检测各项数据均能满足现场施工需要。选择试验8和试验10生产的拌合物试样成型,检验相关力学性能均满足设计和规范要求如表2所示。

图1 拌合物出机状态Fig.1 State of Mixture out of Machine

表2 适宜配合比试件力学性能指标统计Tab.2 Statistical of Mechanical Property Indexes of Suitable Mix Prportion Test Piece

⑶对混凝土拌合物浆集比、含气量和压力泌水值进行统计分析。室内分析试验6、7、8、9、10 五组较适宜的配合比数据,统计配合比中浆集比、含气量和泌水值变化规律,以浆集比为参照,在外加剂掺量相对固定的情况下,寻找拌合物含气量和泌水值的发展方向。按照行业检测技术规范,对图表中的数据进行了修约处理,得出数据如表3所示。

由表3 和图1 中浆集比的细微调整,对拌合物工作性能影响较直观,当外加剂掺量一定的情况下,通过调整胶凝材料浆液和小于0.315 mm 颗粒物用量可以达到完善工作性能的作用。要保持拌合物较好的含气量,需要适当的增大拌合物流动度。减少参与水化反应物质(水泥)的用量,降低坍落度经时损失效果明显。适度调整矿渣粉掺量,可以将压力泌水值控制理想范围。图1d 试验8 混凝土拌合物坍体周边有细微的自由水析出,压力泌水值偏大,粗集料部分棱角凸起。通过降低水泥用量减小砂率,添加矿渣粉用量后,达到图1b试验10较为理想的拌合物状态。

1.3 分析海工高性能混凝土拌合物载运、入仓过程中含气量的变化

海工混凝土拌合物出机含气量到最后入模时的含气量一直在变化中,通过不断探索施工环境对含气量地影响,寻找含气量变化的规律。根据公路野外施工作业的习惯,混凝土拌合物拌合站出机一般运输时间不会超过30 min、混凝土输送泵平行地面运输一泵距离一般不会超过350 m、工人在单点振捣时间最大为40 s、振捣棒分布间距一般不会大于40 cm 这一特点,分别在拌合物在出机、运输过程卸料至输送泵时、输送泵浇筑入仓时、入仓后工人振捣成型后进行取样,分别检测各阶段拌合物的含气量如表4 所示。按照表1中的试验编号进行细分,如:试验编号6细分为6-1、6-2,具体如表4所示。

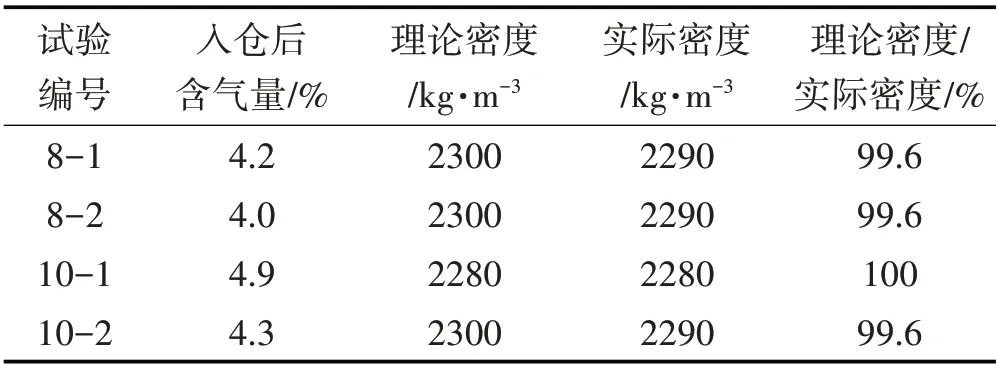

从表4 中也可以看出,当浆集比越适宜,拌合物含气量受外界的影响程度越小,气温越低影响程度越小,坍落度的变化也遵循这个规律;气温对拌合物性能影响较大,气温越高,拌合物性能由良变差的速率越快。水泥混凝土拌合物搅拌车的运输过程中,含气量会不断增加。含气量的变化与运距或运输时间基本呈正线性关系。泵送使得混凝土含气量降低,平均降低10%,最大降低为15%。按照《混凝土结构工程施工规范:GB 50666-2011》指导现场工人的振捣操作,工人的操作习惯对含气量的影响显著,总体为振捣时间越长,拌合物含气量损失越大[9]。最后在构件上钻取28 d 龄期混凝土芯样,检测芯样体积、质量之间的关系,换算出成型后海工混凝土的入仓后的实际硬化后含气量差异较小,如表5所示。

1.4 小结

通过表3、表4、图1b、图1d可以看出,当浆集比在20%~21%、压力泌水值在60~100 mL 时拌合物工作性能良好。检测混凝土拌合物载运和入仓等施工环节的含气量检,得出含气量的衰减不会超过出机时的含气量约40%。拌合物浆集比越合理,良好的工作性能持续时间越久,拌合物在载运过程中含气量损失越小。通过试验检测,当确定外加剂掺量后,在配合比构成材料中调整小于0.315 颗粒物的含量,可以找出拌合物较好工作性能构成比例,当混凝土拌合物工作良好时,从拌合站出机到最后入仓各环节收集含含气量的衰减一般不会低于出机时含气量40%。然后在构件上钻取芯样,反算理论含气量与实际含气量的偏差值。

表3 混凝土拌合物浆集比与工作性能变化(室内)的规律Tab.3 The Law of the Indoor of The Aggregate Ratio and Working Performance of Concrete Mixture

表4 混凝土施工现场各环节拌合物含气量检测统计Tab.4 Test Stattistics of Air Content of Mixture in Each Link of Concrete Construction Site

表5 混凝土硬化后实际密度统计Tab.5 Statistics of Actual Density of Concreete after Hardening

推荐海工配合比的几点参数意见为:当粗集料粒径不大于20 mm,拌合物浆集比应不小于20% ,采用混凝土搅拌车和输送泵运送拌合物,拌合物压力泌水值在75~85 mL、含气量为5.8%~6.1%之间时,混凝土拌合物工作性能易于调整,且达到规范要求不低于4%含气量的标准易于掌握。

2 结论

综上所述,该大桥海工混凝土配合比首先通过试配得到基准配合比参数,再通过调整构成材料中小于0.315 mm 颗粒物含量,使混凝土拌合物达到良好的工作性能和含气量,实际施工中检测各个施工阶段的含气量,掌握拌合物含气量变化规律,并在后期钻取芯样检测混凝土入仓凝固后含气量依然满足规范要求。在施工时分析所有检测数据得出:该配合比生产的混凝土拌合物出机含气量到入仓后产生衰减值约为40%,最佳含气量分布范围为5.8%~6.1%,浆集比不宜低于20%为宜。在此,总结相关数据和检测技法,供业界参考。