地铁车辆段2.5 m超大超厚盖板转换层施工关键技术研究

何 永

(福州地铁集团有限公司 福州350000)

1 工程简介及难点

1.1 工程概况

福州地铁某车辆基地位于樟岚村地块内,占地面积21.5公顷,车辆基地设置盖板转换层(见图1)作为物业开发平台,盖上建筑为高层塔楼,盖下为车辆基地。盖板转换层相对标高为9.5 m,建筑面积20.7 万m2,通过设置后浇带分块施工。转换层塔楼区域采用厚板转换,最大板厚达2.5 m,单块厚板最大尺寸25 m×56 m,厚板内设置2 m高的型钢暗梁,盖板主筋采用φ32钢筋,上下各设4 层,单块盖板钢筋用量达到700 t,采用C40 混凝土,单块板混凝土量达到3 300 m³。

1.2 工程难点

1.2.1 模板支架工程施工风险大

本工程盖板结构转换层板厚达2.5 m,为超厚超重构件;支架搭设高度达9.5 m,施工荷载超过82 kN/m²,且单块盖板面积大,模板支架设计及施工风险大。

1.2.2 型钢暗梁安装难度大,风险高

厚板内设计有多道2 m 高型钢暗梁,且只在两端设置立柱,同时现场吊装场地受限,施工组织困难,安装难度大,风险高。

1.2.3 厚板混凝土裂缝控制难度大

图1 厚板转换层示意图Fig.1 Schematic Diagram of Thick Plate Transfer Floor

本工程盖板结构转换层结构尺寸达到25 m×56 m×2.5 m,为大体积混凝土施工,这种混凝土施工容易产生大量水化热,使混凝土内外温差大、容易收缩,从而导致开裂,控制混凝土裂缝是本工程控制的难点。

2 总体技术方案

2.5 m厚板施工荷载超过82 kN/m²,采用常规的模板支撑体系无法满足施工需求。而原设计方案采用分层浇筑施工,因单块板的施工周期较长,无法满足节点要求,且分层结合处形成的施工缝处理难度较大,施工质量无法保证。经过综合考虑及方案计算比选,采用重型盘扣式满堂支架作为支撑体系,2.5 m 厚板一次浇筑成型的施工方案;2 m 高型钢暗梁采用厂内分节段加工,运输到现场进行组装的方案;优化混凝土施工配合比[1],掺入聚丙烯防裂纤维[2],采用斜面分层方案进行浇筑,在厚板内埋设无线温度传感器,对混凝土内外温度进行实时监控[3],通过冷却系统机保温措施对混凝土内外部温度进行调控,确保混凝土施工质量。

3 厚板施工关键技术

3.1 模板支撑设计及施工

3.1.1 支架体系基础施工

支架基础在软基处理后,采用碎石砂进行分层回填,松铺分层厚度为28 cm,采取小型压路机进行分层碾压,确保地基承载力满足要求,并设置30 cm 厚的C20混凝土垫层。

3.1.2 高支模支架体系设计

通过力学验算,普通的φ48盘扣立杆无法满足要求,故采用φ60 盘扣立杆,并配套相应的水平杆及斜杆,整个厚板支架由立杆、横杆和斜拉杆等构件在现场组装形成稳定的架体。

⑴底模设计:采用厚度为15 mm 的木胶合模板;次肋采用50 mm×50 mm×3 mm 方钢,间距按200 mm布置,平行立杆横向布置;主肋采用[10 号槽钢,平行立杆纵向布置。

⑵侧模设计:模板采用厚度为15 mm 的木胶合板;次肋采用60 mm×80 mm方木,水平布置,竖向间距小于250 mm;主肋采用φ48×3.2 mm 双拼钢管,纵向间距为500 mm,设置不小于M16 对拉螺栓,竖向间距≤400 mm。

⑶支架设计:采用φ60×3.2 mm 盘扣式立杆,纵距900 mm,横距600 mm,[10 号槽钢主肋布置方向平行立杆纵距方向,立杆与板底主肋采用顶托连接,立杆顶层悬臂长度小于550 mm。

采用φ48×2.5 mm 盘扣式水平杆,纵横双向设置;顶层及底层水平杆步距应按1 000 mm 设置。其余步距为1 500 mm。架体高度方向布置3 道钢管扣件水平剪刀撑。因架体较高,且属于超重荷载,为确保架体稳定安全,架体满布竖向斜杆(见图2)。

图2 支架安装示意图Fig.2 Bracket Installation Diagram

3.1.3 高支模支架体系施工

⑴搭设工艺流程

在硬化的垫层上横向、纵向拉线定位➝摆放底托➝立杆搭设并敲紧斜楔固定➝安装纵、横向横杆,并与立杆固定➝装第2 层及以上支架➝竖向斜杆、水平斜杆、剪刀撑搭设➝(安装调节杆)➝安装顶托➝在顶托上居中安装主梁(采用木楔块固定)➝铺设横向次梁。

⑵立杆定位放线

根据梁、板模板支撑体系的纵、横立杆间距设计,在整平后的地基上对纵、横立杆位置进行放线、定位。

⑶底托、垫板安放

根据纵、横立杆放线位置安装底托,底托采用可调节高度的底托,底托伸出长度小于300 mm。

⑷立杆、水平杆及斜杆搭设

扫地杆离地高度小于550 mm,首层及顶层水平杆步距为1 000 mm,其他步距按照1 500 mm 设置,竖向斜杆按《建筑施工承插型盘扣式钢管支架安全技术规程:JGJ 231-2010》、《建筑施工扣件式钢管脚手架安全技术规范:JGJ 130-2011》满布设置,沿高度方向设置3道水平剪刀撑。并与周边结构柱采用抱柱固结的方法形成可靠拉结,抱柱固结采用每2步抱结1道,以提高整体稳定性和提高抵抗侧向变形的能力。

⑸顶托安装

支架顶部采用盘扣式专用顶托,可调顶托悬臂长度小于550 mm,丝杆外露长度小于200 mm,插入立杆长度不小于150 mm。

3.1.4 支架预压

在浇筑混凝土前,对满堂支架地基以及满堂支架进行检验。检验满堂支架地基实际承载力是否满足要求,支架是否具有足够的强度、刚度和稳定性,在荷载作用下的弹性与非弹性沉降量值,指导模板施工。

3.2 型钢梁安装

型钢暗梁为特制的H 型钢,梁高2 m,沿盖板长边方向通长设置。受现场场地、运输及吊装能力等条件限制,将通长钢梁划分为若干节段,采用连接夹板通过高强螺栓进行连接[4],节段划分单节钢梁最大重量约11 t,长度14.65 m,采用100 t汽车吊吊装。

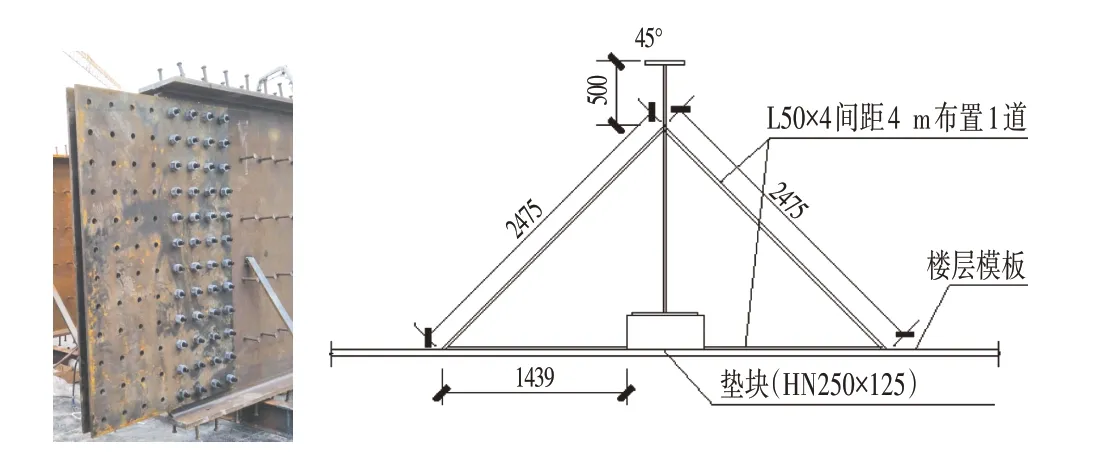

安装钢梁前,需先放置工字钢垫板支撑,所有垫板放好后统一调整标高,方便后续节段间对位和高强螺栓的安装。梁段就位时,由于梁段梁高较高,为防止钢梁倾覆,采用L50×4 间距4 m 布置1 道斜撑(见图3)。节段对位后,及时夹好连接板,并通过匹配件调整定位中心轴线,轴线和高程定位偏差均控制在10 mm 以内。钢梁左右幅各个梁段节段分别依次安装调整后,按顺序依次及时安装横向次梁,使各节段的纵梁形成整体。

图3 型钢暗梁连接及斜撑示意图Fig.3 Schematic Diagram of Concealed Beam Connection and Diagonal Bracing

3.3 大体积混凝土施工及温控措施

3.3.1 大体积混凝土配合比设计

盖板施工前,通过配比试验合理选择混凝土配合比,本盖板混凝土配合比设计采用60 d混凝土强度作为设计依据;水泥选用水化热低的通用硅酸盐水泥;同时控制水灰比,掺入适当外加剂以减少水泥用量[5],混凝土内渗入聚丙烯单丝防裂纤维[6]。

3.3.2 大体积混凝土浇筑

混凝土采用拌合站集中拌制,由混凝土罐车运至现场浇筑,采取斜面分层方式进行浇筑施工(见图4),浇筑顺序为从中心向四周均匀对称浇筑[7],同时做好浇筑高度标记,按500 mm 厚分5 层到顶,型钢暗梁两侧应对称浇筑,以加快混凝土散热。

图4 混凝土分层浇筑示意图Fig.4 Schematic Diagram of Layered Concrete Pouring

3.3.3 大体积混凝土温控措施

⑴温控措施

厚板温度监测采用带有云服务功能的大混凝土测温定时记录仪设备进行适时监控,监测测位按6 m×6 m 的间距布设。每个侧位点布设多个温度感应传感器,同时在外表面布设环境温度测点。通过云服务功能对大体积混凝土内部温度及环境温度进行适时监控[8],以指导现场控温措施的实施(见图5)。

图5 温度监控系统原理Fig.5 Schematic of Temperature Monitoring System

⑵降温措施

控制入模温度:严格控制混凝土入模温度不高于30 ℃,混凝土浇筑选择在在气温较低时进行,对拌合站原材料采取降低骨料温度及在搅拌混凝土时采取加入冰屑的方式控制混凝土温度;

冷却系统降温(见图6):混凝土内部降温主要采用水冷却法,在厚板内部埋设冷却水管。冷却水管与厚板边缘距离为1 m,冷却水管间距为1 m,厚板布置两层冷却管,间距为1 m。采用50 mm×50 mm 角钢进行支撑。通过温控芯片监测混凝土内部温度,采取外设的冷却水循环系统进行降温,并实施监测进出水温度,控制内部降温速率。

图6 冷却水系统Fig.6 Cooling Water System

外层保温保湿措施:浇筑完成后安排专人进行养护,采用1 层塑料薄膜+2~3 层土工布进行保温保湿覆盖养护,塑料薄膜应叠缝、整齐铺设,以减少水分的散发,土工布铺设时,土工布间相互搭接不留缝隙,以减少表面温度的散发。当混凝土中心温度与表面温度之差超过25 ℃时,可增加保温材料厚度;表面温度与环境温度之差超过25 ℃,可适当减少保温材料厚度。

4 结语

随着近年来城市轨道交通行业的蓬勃发展和土地市场的稀缺,地铁车辆基地盖上资源利用将越来越普遍,超厚盖板转换层的施工体量也会越来越大。通过本文对某车辆基地2.5 m 超厚混凝土盖板转换层施工工程实例的研究,掌握了相关工艺和施工的关键技术,为后续同类工程施工提供有力的技术支持。