基于PLC和组态软件的氯碱厂污水处理监测系统设计

蒋晓雁 ,薛雄雄

(榆林学院 能源工程学院,陕西 榆林 719000)

随着榆林能源化工产业的发展,企业污水排放量日益增多,造成环境的严重污染。将化工厂污水进行相应的处理后实现再利用,是水资源可持续开发及利用中的一项重大举措,国内外对此项工作都十分重视[1]。水资源匮乏严重制约着能源化工产业的发展,这也是全世界都对生活或工业污水处理问题高度关注的重要原因[2]。近10年来,大部分污水处理厂在新建过程中都实施实时水质监测系统,并实现了全国联网和动态管控。尤其在化工厂,采用污水处理装置检测仪表,不仅能更好的检测污水的处理情况,而且能对各项指标进行监控,但仍然存在监测结果不准确、不及时等问题[3]。

本研究在国内外检测信息化、智能化的研究基础上[4],对氯碱厂处理后的污水建立实时监测系统,并进行优化设计。主要的研究内容是:(1)工业污水进行实时的数据检测并设计,使用仪器进行对污水流量、pH值等参数进行测量;(2)采用PLC软件进行程序设计;(3)报警系统设计,当人机界面显示污水数据指标不符合设定数据时,进行报警处理。整个系统设计遵循运行稳定、监控实时、数据准确、查询方便的原则。通过污水的实时监测,使工业污水处理结果及时、准确,防止处理后的污水不达标排放,造成环境污染和水资源浪费。

1 设计原则和技术流程

设计采用效率高、准确性好的的检测设备,以保证测量快捷,数据精确;同时,集成设备需要采用先进的控制技术,使系统可以长期而且稳定运行。

1.1 设计的原则[5,6]

(1)系统稳定性:能够准确且稳定提供测量数据,确保监测端持续、及时监控水质情况;

(2)系统先进性:系统设计要满足实时检测要求,不仅要选择先进的在线分析仪器,还要集成最优智能控制系统;

(3)报警功能:本系统设计了自动报警功能,设置各个监测参数,根据事态范围设置不同参数,当检测到所测量数据发生超标和不符合要求情况时能进行报警通知,让工作人员及时了解到污水的处理情况,以便及时增强处理问题的能力;

(4)兼容性:为方便系统的扩容和管理,设计需将检测显示的数据耦合后纳入一个可观察系统;

(5)远程监控功能:为了提高技术的及时性,通过限制通讯手段,随时接收运行状态信息,保证第一时间对仪器的运行状况进行反馈。

1.2 技术流程

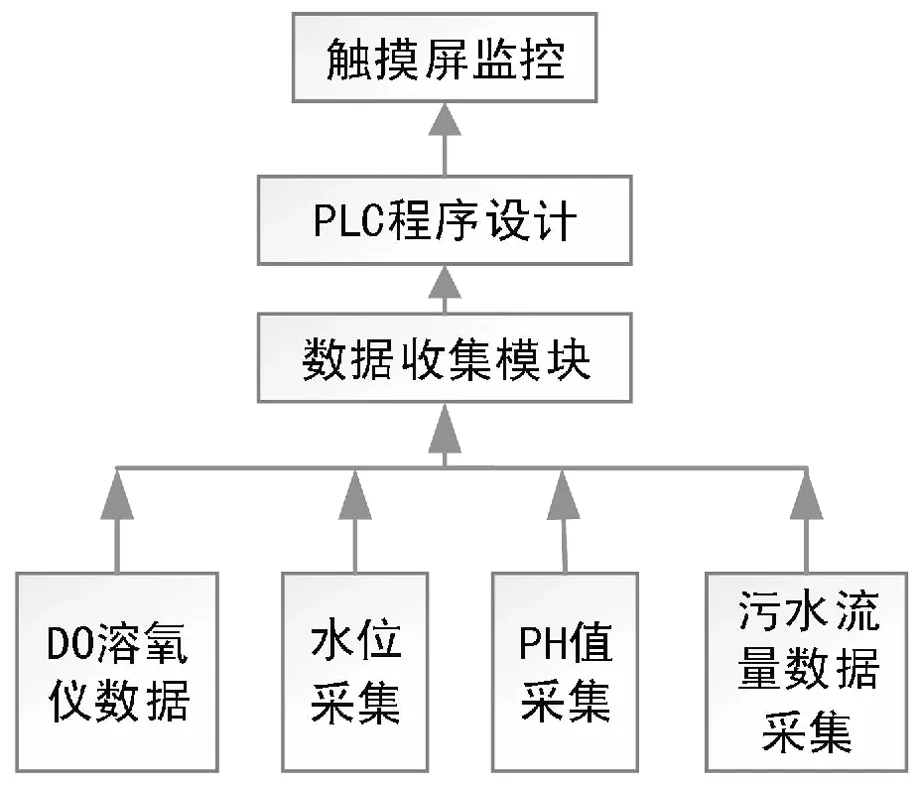

基于先进的控制理论[7-10],本设计的工艺流程如图1所示:(1)通过传感器,采集水样数据;(2)各数据转化为模拟量信号传送至CPU等接收模块;(3)通过PLC程序对收集到的数据与设定数据对比,做出相应控制;(4)将收集到的数据通过触摸屏进行实时监测,当数据异常或超标时要求进行报警。

图1 污水处理工艺流程图

根据污水处理原则,当污水pH值为6.5~7.5时,水中DO溶氧仪值在5~10 mg/L的范围内为水质合格。

1.3 污水处理控制系统的流程设计

控制部分主要是针对监测时不合格污水进行控制和处理,当污水检测发现处理后的污水不符合指标要求时,系统将自动关闭进水阀门,同时开启排水阀门,把不合格污水排入待处理水池,进行循环处理。

在排水阀口安装DO溶氧仪,pH仪器和电磁流量计等仪器,对出水的氧含量、pH以及流量进行实时监测,同时将各项指标传送至PLC,并与设定值比较,当不满足设定值时关闭排水阀,防止污水流到外面,同时打开进水阀,使污水流入待处理池,如图2所示。根据检测池的高度安装液位仪检测液位信号,当低液位时,画面低液位指示灯亮,水泵停止运行;当液位到达抽水液位时,抽水液位指示灯亮,抽水泵中速工作;当液位到达报警液位时,报警指示灯亮,发出报警信号同时水泵进行最大转速运行。

图2 仪器放置及水池位置图

2 硬件设计

2.1 PLC的选型

PLC有多种不同的型号,不同型号对应的性能都不相同。按照输入输出点数可分为大、中、小型三个种类[11-15]。

针对不同复杂程度的处理可以选择不同型号的PLC。在本文设计的污水处理监测系统中,从PLC的性能和价格方面考虑,选用西门子的SIMATIC S7-200,由于其模块化设计,所以可以根据需求进行组合,且具有操作简单、使用方便、性能稳定等优点。选用CPU226作为监测系统的主机[16-20]。

2.2 PLC的I/O的配置情况

根据检测系统的需求对PLC的I/O输入输出量进行配置,分配情况见表1。

表1 I/O分配表

2.3 电气原理配置情况

触摸屏为smart700,通过MPI电缆连接CPU,从母线引出线路,中间线路是电压为220 V的引线,右边可将380 V的电压转化为24 V的电压。

表2 模拟量分配

pH值、污水流量、DO溶氧仪测量数据转化为模拟量传至扩展模块EM235,当有输出信号时,对应阀门开启或者关闭。220 V电压通过线圈对抽水泵的控制通过传感器对低水位、抽水水位和报警水位等数字量控制动作。

2.4 触摸屏的选择

触摸屏(touch screen)又称为“触控屏”,是一种可接收触头等输入讯号的感应式液晶显示装置,当接触了屏幕上的图形按钮时,屏幕上的触觉反馈可根据预先编程的程式驱动各种连结装置,用以取代机械式的按钮面板,并由液晶显示画面制造出生动的影音效果。触摸屏作为一种最新的电脑输入设备,它是目前最简单、方便、自然的一种人机交互方式。

根据设计需求,选择smart700,其部分参数为:尺寸为7英寸宽屏,最大正常运行时间为40 000 h;电压允许范围是20.4 V到28.8 VDC;画面数量为50。

2.5 传感器的选择

测量仪表作为自控系统的“眼睛”,参与到污水处理的各个环节,只有保证仪表的准确、稳定及可靠性,才能使污水处理过程的自控系统正常运行。按测量参数可分为:液位、流量、温度以及污水成分分析仪表,一套仪表包括两个大的部分:传感器和变送器,传感器的作用是用于测量数据,测量的数据通过变送器转为4~20 mA的电流信号,连接到PLC的AI,然后通过PLC的程序转换,可以在上位机显示测量数据。根据设计需要,选择液位计为数字信息传输,pH仪器、电磁流量计、DO溶氧仪分别进行pH值、污水流量和氧含量模拟量信息传输。pH仪量程为0.0~14.0,电磁流量计量程为0~200 m3/h,DO溶氧仪量程0~20 mg/L。

3 软件系统组态设计和仿真

下位机和PLC是系统中进行控制的最重要部分,不仅负责系统的控制部分,而且还需要对传感器采集到的数据进行分析。在编写程序时,根据污水处理工艺,把编写的程序写成多个,以便于各个工艺之间运行更加协调,为日后的维修和保护提供便捷。

3.1 系统仿真分析

进行PLC编程的软件有和利时、西门子、三菱等,本设计使用的软件是西门子的SETP7-Micro/ Win。

图3为液位显示图,当检测到低水位,抽水液位和报警液位均无信号时,抽水泵复位,转速为0,即停止水泵运行;当抽水液位有信号,而报警液位无信号时,0~32000对应0~10 V,0~10 V对应0~1500转,启动抽水泵940转的转速进行抽水。当抽水液位和报警液位都有信号时,延时5秒,抽水泵开始最大转速抽水,同时延迟3秒后进行报警(报警器声音报警,报警指示灯开始闪烁报警,SM0.5是特殊处理器使得报警指示灯每秒闪一次)。传感器传入的PH值、DO溶氧、污水流量等转化为与PLC统一的信号。

图3 液位显示图

3.2 触摸屏的组态软件设计

上位机监控画面显示污水厂各设备的运行状况以及水质情况,还可以通过网络系统对远程的现场设备进行控制观察,给工作人员的管理带来了极大的方便,降低了劳动强度和工作量。

本系统采用WINCC flexcible 2008组态软件进行设计开发。在设计开发过程中,首先要保证设计的系统能够满足用户的控制要求,在满足控制要求的情况下,尽可能的做到界面友好、操作简单、易于监控。

基于实例项目,设计将STEP 7硬件组态工具完成系统配置,建立初始画面、报警、配方以及画面浏览等桌面。

(1)要启动WinCC flexible,可以在编程设备上单击桌面图标,也可以从Windows“开始”菜单中进行选择开启软件,软件初始画面如图4。

图4 初始画面图

工作区域用于编辑表格格式的项目数据(例如变量)或图形格式的项目数据(例如过程画面);

(2)工作区域用于编辑表格格式的项目数据(例如变量)或图形格式的项目数据(例如过程画面);

(3)本文主要是针对污水处理后水质水量的检测,人机界面包括污水处理监控系统设备控制画面、运行数据画面、报警画面、历史曲线、控制参数调节画面等。

3.3 画面显示

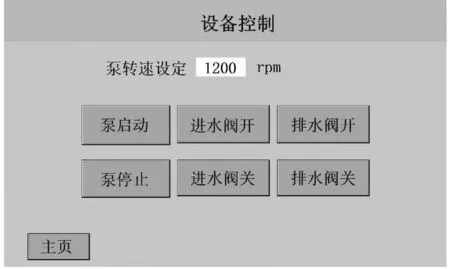

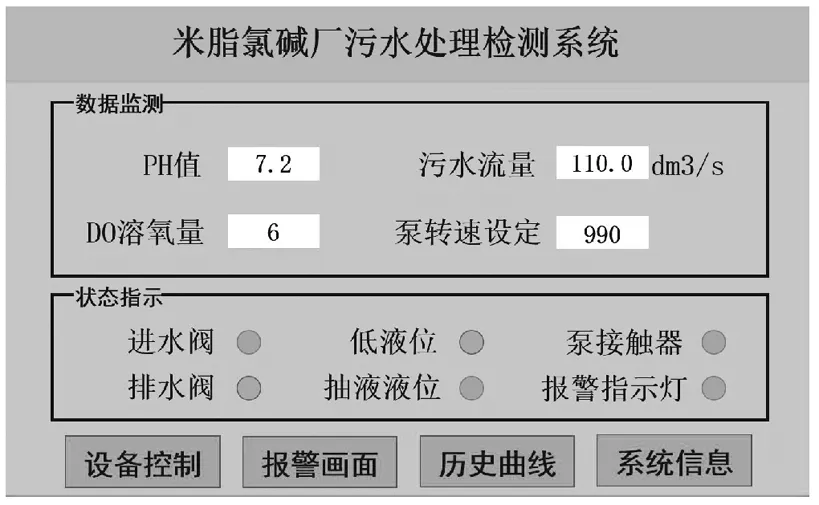

根据监控需求,设计完成了系统的个人主页,自动控制,手动控制,报警和历史曲线,实际画面如图5~9所示。

图5 污水处理厂检测系统个人主页

图6 手动控制画面

图7 自动控制画面

图8 报警画面显示

图9 pH历史曲线画面

图5为污水处理厂检测系统个人主页,主要是相关说明信息。图6为手动控制画面,手动控制主要进行泵的启动与停止和进水与出水阀门的开关。位切换至自动控制时(图7),数据监测显示实时pH值、污水流量、DO溶氧仪量、水泵转速监测,状态显示包括水位检测、排水阀检测和报警指示灯等,同时可根据下面菜单进行数据观察。图8可以进行报警提示。输入pH值为6~8的数值时,一段时间内的画面显示的历史曲线如图9。

4 调试和运行结果

工业污水处理厂的监测系统设计是在软件和硬件连接安装完成后,对系统进行调试,设置实际符合处理要求的进水水量和水质的各项监测参数,发现并处理等各个方面出现的问题,检验系统是否已经符合工艺最终想要的设计标准,即出水各项指标达到设计要求。

4.1 硬件系统的调试

按照系统设计要求将各硬件接线接好。首先,检查各设备的完好性,防止出现还未使用部分设备有损坏现象,然后检查设备的电路的连接是否正常;如果各项都正常则进行开机运行,观察设备通电以后的完好性和各个仪表正常工作情况;最后,对硬件进行测试,观察功能是否正常,硬件的调试主要内容有以下几个:

(1)对供电连接线路的检查,其方法是万用表检测对线路的连通性测试,再确定接线连接的正确性,以防线路的错接,引起不必要的线路损坏;

(2)检测仪器能否正常工作,对仪器进行初步测试,观察其准确度;

(3)触摸屏调试,开机观察触摸屏显示效果,看图形能否正常显示;

(4)PLC进行独立的测试,观察PLC中的单元是否能很好的运行;

(5)PLC与触摸屏联合进行调试,检查PLC、触摸屏合在一起对该监测系统的控制情况。

4.2 软件系统的调试

在软件方面,通过梯形图进行逻辑编辑,将编写完成的语言通过软件仿真运行调试,检查是否出现运行漏洞和程序的不完整,该程序是否可以完成所要求实现的控制能力[21-26]。在调试过程中,可根据不同模块的功能进行对应调试,最后合并在一起调节。最后还需要对触摸屏的软件测试,以及连接线路后的画面是否能够正常显示进行调节,最终确定调试结果是否符合整体的监测要求,调试图如10。

图10 调试图

在运行时,发现给定pH值大于7.5或者小于6.5时,电磁阀不能顺利的完成关闭排水阀/开启进水阀的功能,应及时的修改。

4.3 运行结果分析

通过系统的不断调节,最终能够完成PLC软件在程序设计方面的完整性,并且通过显示屏幕在系统的监测过程中实现各项指标的显示;启动电源后,开启显示屏幕的画面,可以通过画面直观的观察污水池水流量的变化,而且可以观察到各项指标的实时情况,当指标发生与设定值不符合时,系统自动发出报警提示,并且关闭出水阀门,开启进水阀把水排入待处理水池,使未达标的污水不能直接流出。

5 结论

本设计主要通过硬件设计和软件的编程方面的设计,突破化工污水处理的实时监测。通过硬件设备和PLC的选型,建立了下位机检测、数据传送和上位机组态软件配合的设计理念,完成了对污水的实时监测和数据分析,使企业在监控室掌握了污水的处理情况,达到减轻工人的劳动强度和提高自动化的程度。