HAZOP在间二甲苯磺化装置基础设计中的应用

杨伟英 何峰(云南云天咨询有限公司,云南 昆明 650041)

0 引言

间二甲苯磺化是指间二甲苯里的氢原子被硫酸分子里的磺酸基(-SO3H)所取代的反应。磺化过程中磺酸基取代碳原子上的氢称为直接磺化,大多数芳香族化合物的磺化采用此法。反应生成的水使硫酸浓度下降、反应速率减慢,因此要用多量的磺化剂[1]。

磺化反应方程式为:

磺化反应工艺因其原料具有燃爆危险性,且磺化剂硫酸具有氧化性、强腐蚀性,在生产过程中如果投料顺序颠倒、投料速度过快、搅拌不良、冷却效果不佳等,都有可能造成反应温度异常升高,使磺化反应变为燃烧反应,引起火灾或爆炸事故[2]。磺化工艺属国家首批重点监管的危险化工工艺,结合国家安监总局明确在涉及危险化工工艺装置的设计和运行阶段全面推广HAZOP分析的要求,某公司间二甲苯磺化工艺在工程基础设计阶段组织相关人员开展了HAZOP分析。

1 HAZOP分析方法

HAZOP分析是对工艺中潜在的由于偏离设计意图而出现的事故剧情与可操作性问题进行综合分析,全面识别工艺系统的危险和设计缺陷,以及现有安全措施,特别是高风险、多原因和多后果的复杂剧情。充分判断系统风险与安全措施,如果风险不可接受,提出消除或降低风险的建议措施[3]。

1.1 确定HAZOP分析步骤

根据间二甲苯磺化工艺特点及工艺基础设计过程(HAZOP)分析要点,严格按照《危险与可操作性分析(HAZOP分析)应用导则》要求的分析程序,首先根据管道及仪表流程图(P&ID)或操作规程划分为分析节点,组建包括技术、设备、自控等人员组成的分析小组;其次做好分析准备工作,包括熟悉操作步骤,梳理工艺物流参数、设备参数、物料参数、行业风险发生事例等技术资料;接着用引导词找出结果偏离的原因、后果、现有安全措施和建议措施;最后做好分析报告的编写和跟踪落实建议措施。

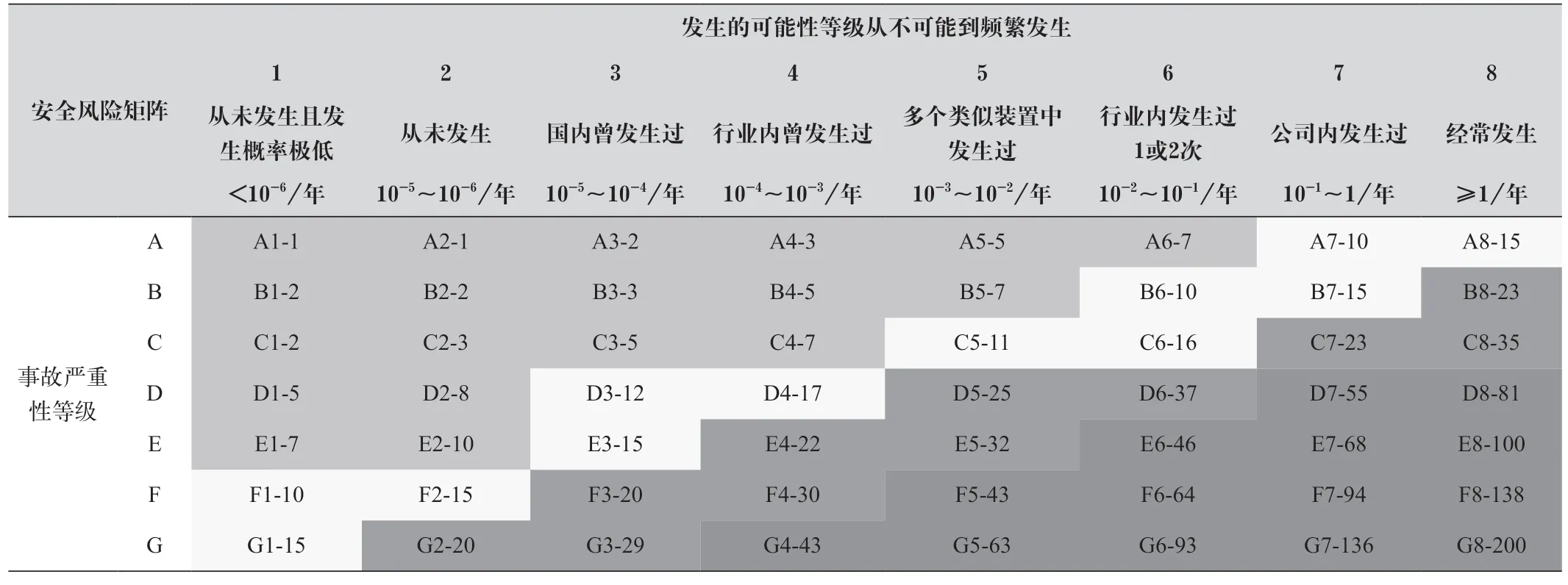

1.2 确定风险矩阵

本次分析所使用的风险矩阵借鉴我国大型企业长期实践中形成的成熟的7×8形式的风险矩阵,具体如表1所示。结合风险矩阵,利用事故的后果严重等级和事故发生频率等级在风险矩阵中计算事故的风险等级。事故发生概率从低到高分为8个等级。事故发生严重性结合行业特点,从造成人员伤亡、财产损失、环境危害、公司声誉影响、法律法规风险5个方面进行综合评价,从低到高分为7个等级。事故发生的严重性和可接受程度各家可根据自身特点制定。

风险等级分为4类,重大风险(红色)为不可接受,要求必须在设计中完善;较大风险(橙色)为中等风险,要求在5年内技改中完善;一般风险(黄色)为低风险,要求通过提升操作和管理水平进行规避,并在10年内技改实施完善;低风险(蓝色)为可接受风险。风险矩阵括号中每一个具体数字代表该风险的风险指数值,非绝对风险,最小为1,最大为200。

2 应用实例

2.1 工艺流程

将定量的二甲 苯、浓硫酸加入反应釜,其中二甲苯利用固定泵加料。向反应釜夹套通入蒸汽,将釜温间接加热到100℃左右并保温,使二甲苯与浓硫酸反应生成二甲苯磺酸。磺化工序约3h。反应釜呼吸口设有二级冷凝装置,挥发性物料大部分冷凝回流到反应釜,不凝气主要为二甲苯、硫酸,通过管道直接到废气处理装置。向反应釜夹套内通冷却水,使得釜温降到50℃。然后向反应釜内通入甲醇、双氧水和水并保温,经搅拌均匀后即为成品。搅拌工序持续3h。

表1 风险矩阵表

2.2 剧情分析示例

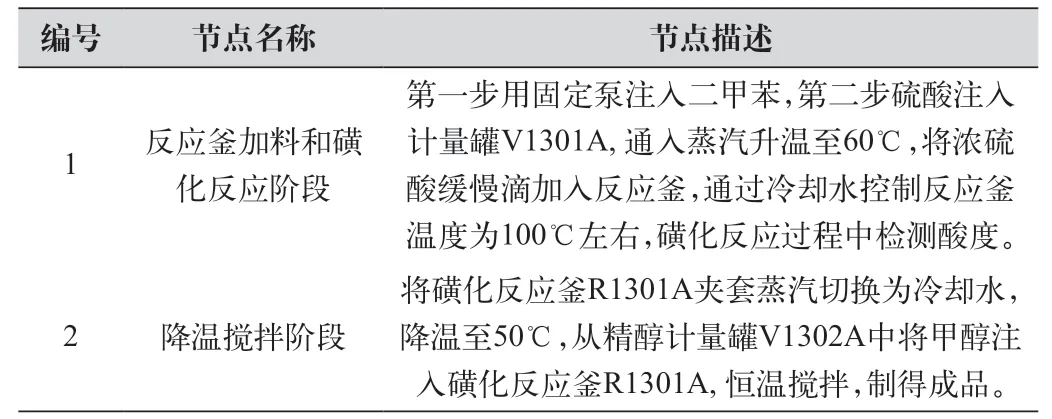

本次HAZOP分析以磺化工段工艺管道仪表流程图(P&ID)以及工艺布置图为分析对象,划分了2个节点,如表2所示。

表2 HAZOP分析的节点划分

以节点1 反应釜加料和磺化反应工段为例,分析如下:

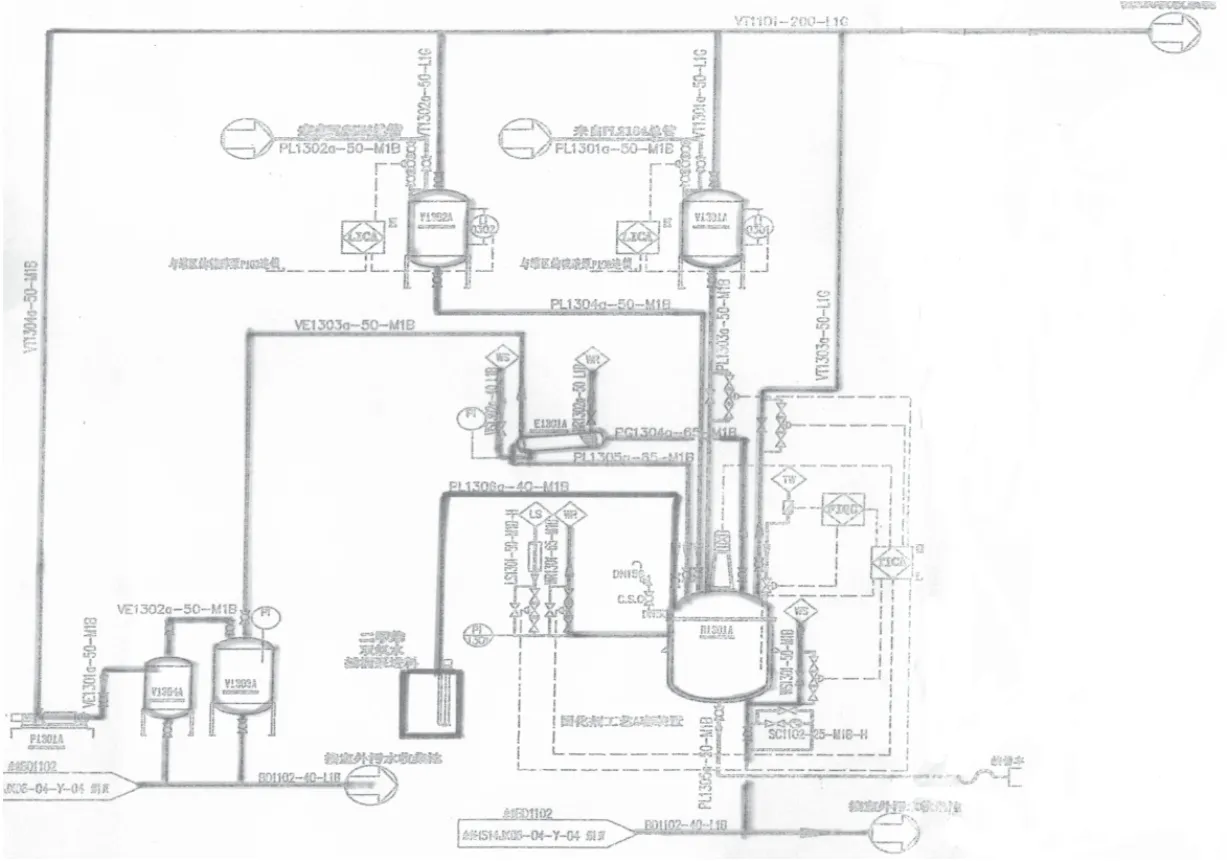

通过对反应釜加料和磺化反应工段HAZOP分析(如图1所示),以“磺化反应釜R1301A硫酸流量(过多)”这一偏离的部分剧情分析为例,阐述HAZOP分析过程,分析结果如表3所示。根据事件发生的可能性等级和后果等级,分析得到事故裸风险在风险矩阵图里相应的风险等级为D6,对应风险指数值37,风险等级为重大风险(红色),不可接受。采取表3已设计考虑的四项安全措施后,风险等级降为D3,风险指数为12,对应风险为一般风险(黄色),为目前公司仍不可接受范围内的风险。通过采取表3中两项建议措施,剩余风险等级为C2,风险指数为3,对应风险为低风险(蓝色),该事故剧情剩余风险为本公司可以接受的风险。至此,节点1中针对“磺化反应釜R1301A硫酸流量(过多)”这一剧情可能产生原因“人员误操作,导致硫酸向反应釜内加料过快”分析结束[4]。其余剧情分析类似。

图1 反应釜加料和磺化反应流程图(节点1)

2.3 关键风险点识别

此次HAZOP分析可以看出该磺化装置是该化工企业中较大风险的装置,这要求设计人员和现场生产操作及管理人员需注重偏离的发生,优化工艺设计,强调操作平稳,将事故剧情风险控制在可接受的低风险水平。

本次HAZOP工艺分析,识别出该磺化装置关键危险点有6大类,在磺化装置运行过程中尤其需要重点关注,主要为:

表3 HAZOP分析记录(选取部分以节点1中流量过多剧情为例)

(1)反应原料加量过多,放热过大,造成反应器超温超压,发生爆炸;

(2)浓硫酸计量罐加料过多,浓硫酸漫罐溢出,造成人员伤亡;

(3)浓硫酸加料过快,反应激烈,放热剧烈,反应釜超温超压,发生爆炸;

(4)磺化反应控制失灵、附属设备故障,造成反应釜超温超压,发生火灾或爆炸;

(5)磺化反应釜漫罐,物料溢出,遇点火源发生火灾或爆炸;(6)反应涉及物料的泄漏,遇火源发生火灾或爆炸。

2.4 设计优化措施

针对识别出危险点,根据风险矩阵和可接受程度,对间二甲苯磺化工艺设计和生产操作共提出建议措施9条,分为1项设备(包括管线)相关的措施,6项高低报警及其联锁,2项操作规程相关的措施。

2.4.1 设备(包括管线)相关措施

在反应釜R1301A增设安全阀,并泄放至尾气系统。

2.4.2 高低报警及其联锁

(1)反应釜R1301A设置液位检测仪表,信号远传至DCS,设置液位高报警,液位高高联锁切断二甲苯进料;

(2)反应釜R1301A的硫酸进料管线设置调节阀,用于控制硫酸滴加速度,并远传至DCS,与反应釜温度联锁,反应釜内温度高时切断硫酸进料;

(3)反应釜R1301A冷却水设置流量调节阀,并与反应釜内温度设置联锁,用于控制反应釜内反应温度;

(4)反应釜R1301A的冷却水流量设置流量计,远传至DCS,并设置流量低报警;

(5)反应釜R1301A搅拌器电机电流远传至DCS, 并设置电流异常报警;

(6)反应釜R1301A设置液位检测仪表,信号远传至DCS,设置液位高报警,液位高高联锁切断甲醇进料。

2.4.3 操作规程相关的措施

建议制定严格的操作规程,加料时双人操作,现场人员与DCS操作人员确认。

进行检修和抢修作业时,严格遵守作业规范。

2.5 分析总结

本次HAZOP分析将间二甲苯磺化工艺流程划分了2个节点,分别为反应釜加料和磺化反应阶段、降温搅拌阶段,共分析偏离48个,分析剧情111条,识别出磺化装置可能发生的低风险62条,占剧情总数55.9%;一般风险27条,占剧情总数24.3%;较大风险17条,占剧情总数15.3%;重大风险5条,占剧情总数4.5%。识别出的关键风险点6大类,对应提出工艺优化措施7条,操作规程控制措施2条。

本次HAZOP分析组将建议措施向公司提交报告申请,经公司各专业审核,全部得到批准实施,最终将建议措施落实到工艺设计中,进一步优化完善了间二甲苯磺化生产装置技术水平,为项目安稳长满优生产奠定基础。

3 结语

化工装置在设计阶段引入HAZOP分析,从系统安全的角度对磺化装置工艺系统的危险与可操作性问题进行了归纳与梳理,识别出了装置在工艺方面的潜在风险,有利于将设计缺陷问题及时暴露、及时解决,提升了装置的本质安全水平[5],避免了在运行中暴露问题导致无法及时整改、带病运行等安全生产风险发生,值得危化行业大力推广应用。