小麦热风干燥过程的数值模拟及试验研究

耿 铁,王仕琪,段二亚,盛 洁,袁鱼滔

(河南工业大学 机电工程学院,河南 郑州 450001)

为保证粮食安全输运储存,干燥设备被广泛用于小麦等农作物的干燥[1]。多年来,人们对干燥设备、干燥工艺进行了许多研究[2-5],早期多为各种干燥试验的研究,如杨国峰等[6]以间歇干燥法通过隶属度分析对干燥条件进行了优化,使稻谷爆腰率得到显著降低,且干燥时间得以节省,整精米率得到提高;BEIGI等[7]研究了干燥气体温度和流量对稻谷能量参数的影响,调整了对水稻深床干燥过程中气体温度和流量参数,改善了干燥性能,为干燥试验提供了技术支持。近年来,随着计算机和计算数学的飞速发展,数值计算方法逐渐成为人们研究粮食干燥的主要手段。干燥过程的实质是动量、能量和质量传递的耦合过程[8-9],而数值计算方法操作方便,节省人力物力,且绿色环保,已被广泛应用于这些复杂现象[10-11]。其中,计算流体动力学(CFD)的运用最为广泛[12-15]。杨先亮等[16]运用FLUENT 软件对玉米干燥塔内的干燥介质流场进行模拟,通过改变干燥塔内部结构,改善了干燥气体在塔内的贯穿性与均匀性。李长友等[17]运用热力学分析,建立起水分结合能的解析模型,揭示了粮食水分蒸发耗能特征。但在湿热耦合条件下,运用多孔介质模型结合自定义函数来研究粮食水分迁移方面的模拟较少,且大多研究模拟干燥温度、时间对干燥效果的影响。鉴于此,研究了小麦热风干燥过程中湿热传递的数学模型,基于FLUENT软件结合多孔介质模型,将热量、湿度通过UDF(用户定义函数)编程来实现小麦干燥过程的模拟计算,得出热风速度条件对小麦干燥结果的影响,为粮食热风干燥工艺的优化分析提供理论支持。

1 材料和方法

1.1 物理模型

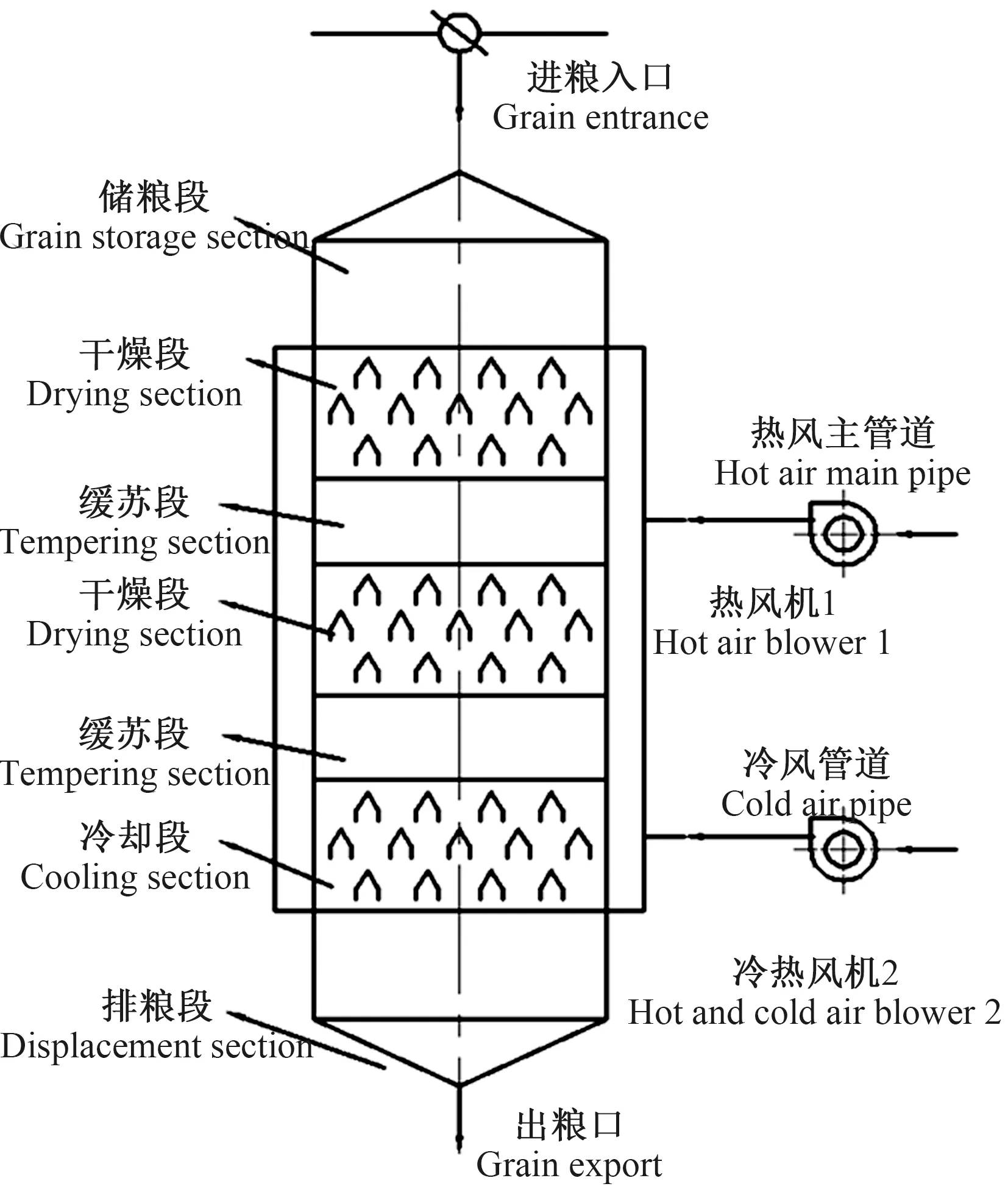

选用型号为WGHX-10的小型立式粮食烘干机对小麦的干燥过程进行了模拟计算和试验验证。如图1所示,干燥分5个阶段:储粮段、干燥段、缓苏段、冷却段和排粮段[18],其进出口风道均为干燥室内水平放置的角状盒,这种通风方式能将热风有效分流,使得干燥更加均匀全面。烘干机工作流程大致如下:风机产出热风经由通风管道进入干燥室中,小麦受热,其内部水分蒸发,随气流排出干燥室。接下来,干燥后的小麦向下流入缓苏段,均匀了小麦颗粒的温度和湿度。然后再将小麦进行一遍干燥和缓苏,接着通入冷却段,此阶段也可通入冷风,最后排出干燥塔。本研究对干燥室的干燥过程进行了探索,干燥室尺寸为长1 880 mm、宽1 640 mm、高1 000 mm。

图1 干燥流程简化图

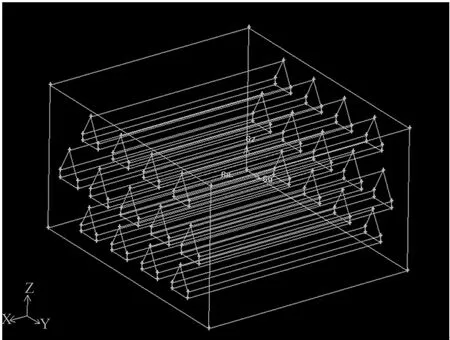

为计算方便,建立模型时对干燥室进行了简化处理,其三维模型如图2所示。

图2 干燥室三维模型Fig.2 Three-dimensional model of drying room

1.2 数学模型

为了计算方便做出以下假设:假设干燥箱内气体不可压缩;假设干燥箱内气体为牛顿流体;忽略干燥箱内部小零件对箱内热环境的影响;干燥箱壁面绝热。

1.2.1 基本控制方程 粮食热风干燥模拟遵守质量、动量和能量三大守恒定律。其基本控制方程的通用形式如下:

(1)

其中,ρ为流体密度;φ为所求变量的通用形式;u、v、w分别为3个方向上的速度分量;Γ为广义扩散系数;S为广义源项。

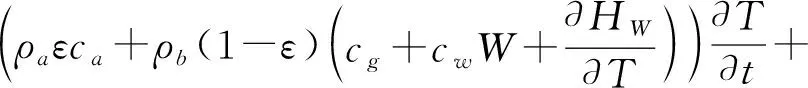

由于水分的汽化、蒸发、迁移实质是热能转换和传递[19],因此要研究粮堆中的湿热耦合传递规律,最需注意的就是控制方程中的能量方程[20],结合干燥过程,粮堆中表示能量的控制方程可写为:

(2)

式中:ρa为空气密度;ε为粮堆孔隙率;ca、cg、cw为空气、小麦和水分的比热;W为小麦水分含量;HW为粮堆总热量;T表示气体温度;μ表示气体动力黏度;keff表示粮堆的传热系数;Sh表示黏性耗散源项。

粮堆能量方程中,源项Sh的产生是因为流体具有黏性,黏性阻碍机械做功从而产生了热,这也是粮食干燥过程中FLUENT软件基础运算所缺少的部分,因此需要把黏性耗散源项公式编入UDF程序在干燥运算中进行加载,源项公式如下:

(3)

式中,hs表示是小麦颗粒表面水分吸附热,ρs表示小麦干基密度。

将上述表达式编写成UDF自定义程序带入FLUENT中计算,使得小麦干燥内部传热计算更加精确。

1.2.2 水分迁移方程 小麦的干燥过程中,空气湿度和小麦湿度都是持续改变的,模拟湿度的改变需要公式来进行计算,而FLUENT基础计算中无法直接求解湿度,所以需利用UDS增加自定义的湿度标量,并结合FLUENT中的控制方程对湿度进行求解。小麦干燥过程的UDS方程如下:

(4)

式中:ρa为空气密度;w为空气湿含量;Deff为水蒸气通过小麦的扩散系数;Sw为空气湿度源项。

将上述表达式总结归纳,编写UDF自定义程序,带入FLUENT中运算,就实现了干燥过程中的湿度传递,使得模拟更贴合实际。

1.2.3 多孔介质模型 粮食堆积有细密孔隙,模拟热风通过孔隙对粮食进行干燥时,把粮堆区域设置为多孔介质。多孔介质实质就是增加了阻力动量源项[21],使得流体通过介质后速度减小、压力降低。所以在进行模拟计算时,需在动量守恒控制方程右边加上阻力源项,从而完成多孔介质的设置和计算。动量源项主要包括黏性和惯性阻力源项,表达式如下:

(5)

式中,Si表示第i个源项,μ指的是空气黏度,υj则指的是三维空间中的各个方向上的速度分量,且经验系数Dij和Cij可以根据干燥具体情况求得,根据经验系数便可完成对多孔介质的设置。

1.3 模拟计算

1.3.1 网格划分与分析模型选择 干燥过程中,干燥室中存放着小麦,而进出风通道中只有风没有小麦,所以需将进出风通道和干燥室分成不同区域进行设置。接着进行网格划分,且需对进出口风道的网格进行加密。

由于本研究中干燥热风的雷诺数远大于2 300,为湍流状态,故选用标准双方程模型进行湍流设置。在近壁处理时选用标准壁面函数法,且模型常数的选用如表1所示。

表1 标准k-ε双方程模型经验常数取值

FLUENT需要离散插值运算,在对离散格式进行选取时,考虑到精度和经济性要求,在稳态采用一阶迎风格式,需精确计算时再采用二阶迎风格式。此外,运算时选用基于压力的隐式求解器(PISO),计算稳态收敛时采用SIM PLEC算法。

1.3.2 边界条件及初始条件设定 在设定边界条件时,选用速度入口、压力出口,且出口为大气压。壁面边界选用WALL壁面,同时因为风道角状盒底部不是实体,所以应将角状盒区域的底面设置成为interface交界面,且壁面设置恒温30 ℃。

小麦的物性参数:小麦初始温度30 ℃,密度639 kg/m3,热导率0.159 W/(m·K),比容1 871 J/(kg·K),孔隙率取0.4,湿度用湿含量表示,小麦初始湿度为0.163 0 kg/kg。

1.4 试验验证

选用WGHX-10小型立式粮食烘干机,采用和模拟计算时相同的初始条件和工艺参数(热风速度分别为 6、8、10、12 m/s),对小麦的干燥过程进行试验研究对比。图3是选用的小型粮食烘干机,图4是干燥室内的五边形角状盒。试验时,设定1个风速,将干燥机运行1个相同干燥周期后,分别在粮堆均匀分布的3处取粮点取粮,测得小麦平均湿度和平均温度。改变风速,可测得不同试验数据。

图3 小型粮食烘干机

图4 五边形角状盒

2 结果与分析

2.1 模拟结果分析

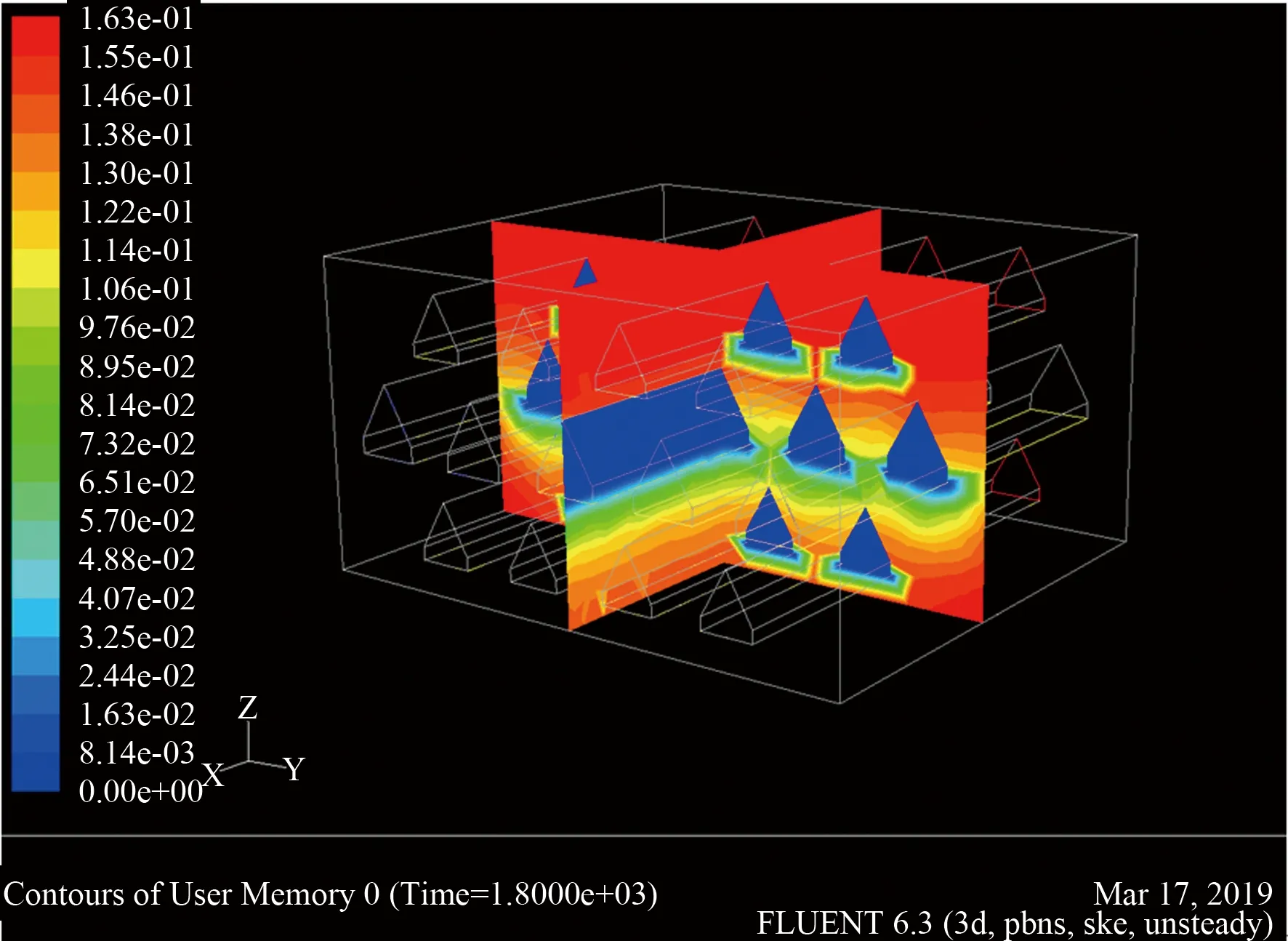

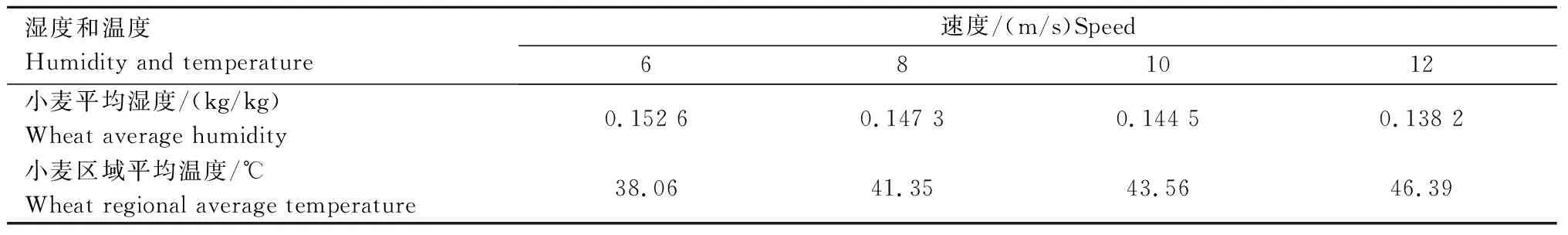

在一个干燥过程中,分别设热风速度为 6、8、10、12 m/s,对小麦进行干燥模拟计算,可以得到不同速度条件下的小麦和空气平均湿度及小麦区域平均温度(表2);在干燥室中心分别取气道纵、横截面的分布云图表示小麦湿度分布规律(图5—8)。

表2 不同速度干燥风影响下小麦湿度、温度和空气湿度的模拟平均值Tab.2 Simulated average value of grain humidity,terperature and air humidity under different speed of drying medium

在图5—8中,干燥后的小麦湿度分布情况被清晰呈现。图中的风道位于第2排的为进风口,上下两排为出风口,显而易见,进风口周围的小麦湿度分布呈层状,且将图5和图6进行对比,这部分的变化最为明显。这表示小麦与热风在进气口周围接触较为充分,干燥效果好。需要注意的是,小麦与热风接触充分的同时,容易造成小麦颗粒表面与内部温度差、湿度差增大,这将直接影响小麦的品质。因此在实际干燥中,一般会设置缓苏阶段来均衡小麦颗粒的温度差、湿度差。此外,第1排出风口周围的小麦温度较低,干燥效果不太好,所以应改进结构设计,尽量避免干燥死角。

图5 v=6 m/s时干燥室中心纵横截面处小麦湿度云图Fig.5 Cloud plot of wheat humidity at vertical and horizontal sections in the center of the drying chamber at v=6 m/s

图6 v=8 m/s时干燥室中心纵横截面处小麦湿度云图

由表2可知,随着热风速度提升,小麦湿度逐渐降低,但热风速度并不是越大越好,当热风速度过快,大于小麦的悬浮速度时,小麦就会被吹出干燥箱。随着热风速度增大,空气湿度先增大后减小。这是因为开始时干燥效率低,小麦脱水少,空气湿度低;后来效率增大,小麦脱水增强,空气湿度变大;接着小麦中水分逐渐变少,脱水减缓,空气湿度再变低。因此,8~10 m/s为此时最适宜干燥的风速。此时空气带走水分达到临界值,小麦干燥效果较好,同时也能够减少能源的浪费。

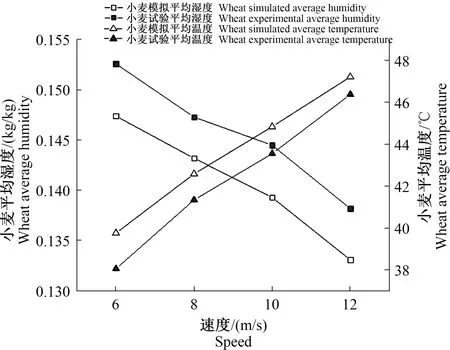

2.2 试验结果对比分析

控制变量热风风速分别为 6、8、10、12 m/s时进行干燥试验,得出结果如表3所示,与模拟结果进行对比分析可得图9。由图9可见,小麦湿度随热风速度增长不断下降,小麦温度随热风速度增长不断升高,试验与模拟的结果变化走向基本相符。这是由于在计算温度时考虑了黏性耗散项对热量的影响,并把它编写成UDF自定义程序带入FLUENT中计算,使得计算结果更加符合实际;也说明本研究采用的湿度计算模型正确有效,多孔介质的黏性和惯性阻力系数选择适当。但是,由于进行了模型简化、未考虑壁面传热、取样点数量有限以及存在的测量误差等原因,使得小麦湿度的试验结果略高于模拟结果,小麦温度的试验结果略低于模拟结果。

图7 v=10 m/s时干燥室中心纵横截面处小麦湿度云图Fig.7 Cloud plot of wheat humidity at vertical and horizontal sections in the center of the drying chamber at v=10 m/s

图8 v=12 m/s时干燥室中心纵横截面处小麦湿度云图Fig.8 Cloud plot of wheat humidity at vertical and horizontal sections in the center of the drying chamber at v=12 m/s

表3 不同速度的干燥风影响下小麦湿度和温度的试验平均值Tab.3 Experimental average value of grain humidity and temperature under different speeds of drying media

图9 不同速度干燥风影响下小麦湿度和温度的试验结果和模拟结果对比

3 结论与讨论

本研究以计算流体动力学为理论基础,以FLUENT软件为平台,用UDF编写了湿度初始化及湿、热源项计算程序,实现了小麦干燥过程中湿热耦合传递的模拟计算,其中,在能量方程中考虑了黏性耗散项对热量的影响;把粮堆作为多孔介质处理;利用UDS自定义了湿度标量,并结合FLUENT中的控制方程对湿度进行UDF求解。最后,以小型立式粮食烘干机干燥小麦为例,对小麦干燥进行了试验研究及对比验证,结果表明:小麦平均湿度和小麦区域平均温度的计算结果和试验结果基本一致;小麦湿度随干燥风速度升高而降低,且干燥风速度在8~10 m/s时小麦干燥品质佳、能耗少。证明本研究的模型和计算程序是有效的,为小麦热风干燥工艺的优化分析提供了理论支持。当然,粮食干燥过程中的传热传湿是一个较为复杂的过程,由于多种原因,试验值和计算值之间还存在误差;风速只是粮食干燥效果主要影响因素之一,后续将针对更多的影响因素进行研究。