金属棒料高温扭转系统开发及应用*

吴端仁

(厦门金鹭特种合金有限公司,福建 厦门 361006)

0 引 言

刀体高温扭转系统主要应用于合金钢刀体双螺旋排屑槽及双螺旋内冷孔的加工制作。目前,国外先进刀具生产商,如:山特维克、特固克、高迈特等,其制造的带双螺旋内冷孔的合金钢刀体就是用高温扭转系统生产的。采用高温扭转系统辅助生产的刀体具有以下优势:①扭转后的刀体整体强度大,刚性好;②采用高温扭转工艺,合金钢刀体内冷孔能制作成双螺旋形式,从而可以有效减少刀体芯径,增加排屑槽的通屑面积,显著提升刀体的排屑性能;③减少刀体制造的工序,大幅度提升生产效率。

目前,国内只有株洲钻石的ZTD系列可转位钻头采用高温扭转系统辅助生产,其它的均采用常规制造技术,因此国产合金钢刀体的总体性能与日韩及欧美品牌还具有较大的差距。针对于此,笔者通过开发高温扭转系统,并在不断的实践过程中找到影响刀体高温扭转的主要因素,从源头上解决刀体高温扭转制备问题。

1 扭转系统开发

1.1 扭转需求介绍

如图1及表1所示L代表刀体毛坯棒料总长度,L1代表头部可夹持长度,L2代表加热长度,D代表刀体毛坯棒料直径,D1代表内部冷却液孔直径。本系统需要夹持棒料两头L1,然后对加热长度L2行加热后扭转。

图1 待扭转刀体棒料(材质为合金钢)

表1 待扭转棒料规格 /mm

续表1 待扭转棒料规格 /mm

1.2 初步方案开发

1.2.1 初步方案介绍

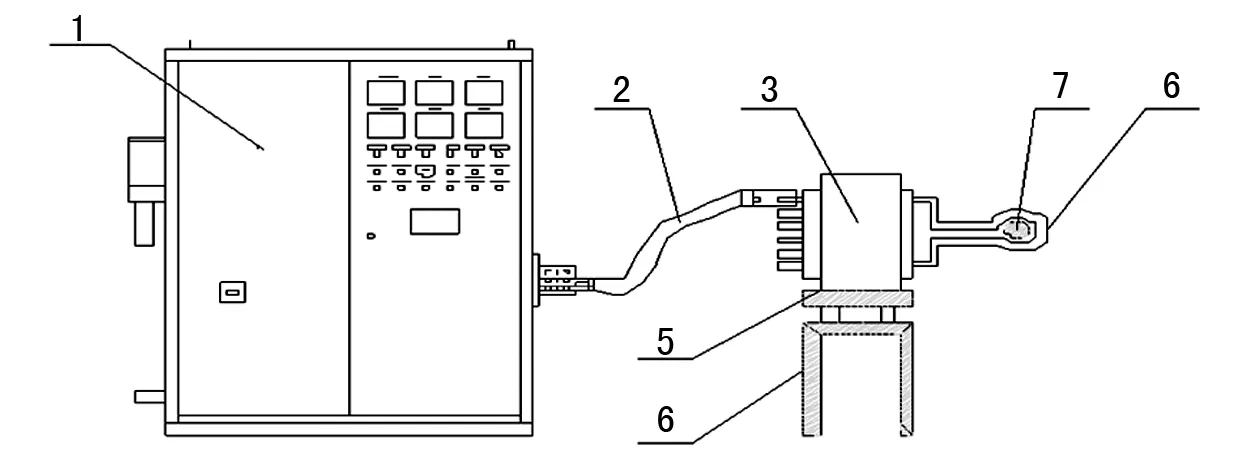

为实现上述刀体的扭转,需开发以下模块:高温加热单元、扭转单元、机械手取料单元。其中高温加热单元用于将棒料加热到目标设定温度,扭转单元用于根据设定的扭转角度与扭转速度进行扭转,扭转完后的棒料温度高,不便于人工取放,因此需要设计机械手取料。设备整体结构见图2。

图2 设备整体结构示意

1.2.2 设备动作流程设计

开启系统→检测各个位置判断归位状态是否正确(床头尾座扭转夹具归零张开;尾座处于最大空间一端等待;拆卸工件附具处于退回状态)→机械手抓取工件插入尾座夹具中→按键启动→尾座夹持工件→尾座向着床头方向移动→工件穿过加热线圈管插入床头夹具中→床头夹具夹持加热管开始加热→双头扭转装置相向施加扭转角度→扭转保持→床头端夹具松开→尾座逆向床头方向移动→工件穿过加热线圈管从床头夹具中拔出到达初始尾部位置→拆卸工件附具机械手抓取工件保持→尾座打开夹具松开工件→尾座后移一定位置使得工件移出尾座夹具体→拆卸工件附具机械手移动放置工件→结束本件流程,重复下一件加工流程。

1.3 各单元方案设计

1.3.1 高温加热单元

高温加热单元选用感应加热,具有体积小、重量轻、加热速度快、生产效率高等优点(图3为其结构示意图)。

图3 加热单元

(1) 中频炉功率计算 功率大小的选择是为了满足在一定时间内把工件加热到所需的目标温度值,确保加热工艺要求。总功率为有功功率和无功损耗功率之和。在感应加热电源功率计算中, 加热功率即是工件所需要的电功率,包括工件所需有用功率和工件热损耗。按照直径 80 mm,加热长度 300 mm 工件加热时间 180 s,加热到 1 000 ℃温度要求计算有效功率为 33 kW(如图4所示)。

图4 加热功率计算

综上所述:根据实际情况,计入热量损耗和能量损失以及实际运行预留额定余量,将工件使用额定功率 80 kW 设备加热。

(2) 中频炉频率计算 频率是指在单位时间内完成振动的次数,是用来描述振动物体往返运动频繁程度的计量参数。工件感应时,电流趋向于表面(靠近感应线圈的一面),称这种特性为趋肤效应[1],也就是说发热是在工件表面,工件内部是通过传热而传导的热量。所以频率大小不一样, 电流渗透的深度也就不一样,工件发热的厚度也就不一样,当然效率也就不一样,所以选择合适的频率大小,也是提高加热效率至关重要的考量参数之一[2]。趋肤效应深度所指电流渗透深度,用d来表示:

式中:f为频率;u为导磁率;q为电导率。

为了提高感应加热效率,也可根据实际的工况要求来计算出合适的谐振频率。

图5 导体趋肤效应

从上图可以看出来,谐振频率为 12 kHz,电流深度为 5 mm。综合考虑工件芯表温度的均匀性(频率越低,趋肤深度越深)和感应效率(频率越高,效率也会越高)以及安全电压(频率越高,线圈匝间电压越高),所以谐振频率设为 12 kHz(10~20 kHz 自动跟踪)较为合适。

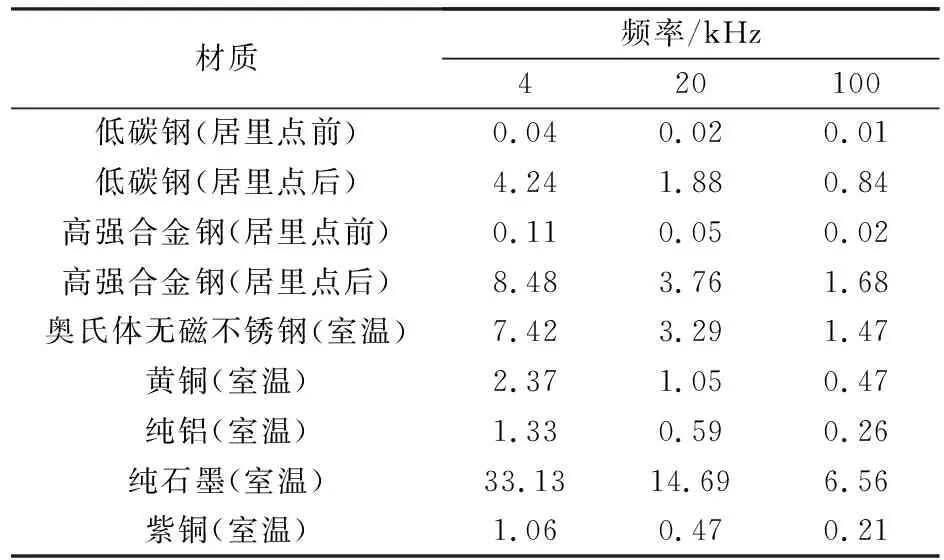

(3) 电流频率渗透深度表

表2代表不同材质在不同电流频率下的渗透深度,可用于其它材料加热频率选用参考。

表2 常见材质感应电流渗透深度(mm)

(4) 中频炉电源选型

采用 W560分体式全空冷感应加热电源(内置隔离变压器和谐振电容组),主机柜内不需要通水冷却。因此可以彻底消除电源的水系统故障,有效减少了损耗,可靠性大为提高,节电可超过 5%~15%。主机柜的尺寸为:宽 560 mm×高 900 mm×深 400 mm(不含脚柱),变压器箱尺寸为:宽 400 mm×高 490 mm×深 700 mm(不含机脚)。

(5) 感应线圈结构设计

感应线圈采用水冷铜管螺旋绕制,初步选定两种规格的感应器,其中棒料直径φ30~φ35 采用一个感应器,线圈内径 60 mm,长度 120 mm,衬套管内径 42 mm;棒料直径φ45~φ60 采用一个感应器,内径 85 mm,长度 350 mm,衬套管内径 65 mm。感应器长度按照需要加热长度最长的设计,不同的工件,需要加热多长就伸进去多长进感应器。

① 更换感应线圈,无需调节任何参数,电源根据负载情况进行自动匹配。感应器及负载变化的自动跟踪运行范围为 75%-150%,输出电流和负载阻抗的可调节宽幅很大;如从单匝感应线圈到多匝感应线圈,或者从小感应线圈到大感应线圈,都可以很好实现稳定运行。

② 当人体万一接触到外露(感应线圈具备良好绝缘)的感应加热线铜管,感应器具备“绝缘电阻在线监测和保护”增值功能,摒弃常用无效的“漏电流保护”功能,在运行过程中监测和显示感应线圈的对地绝缘电阻值,根据工艺的情况,设置此参数值:例如 8.2 MΩ,可更好的为人身安全提供有效保障[3]。

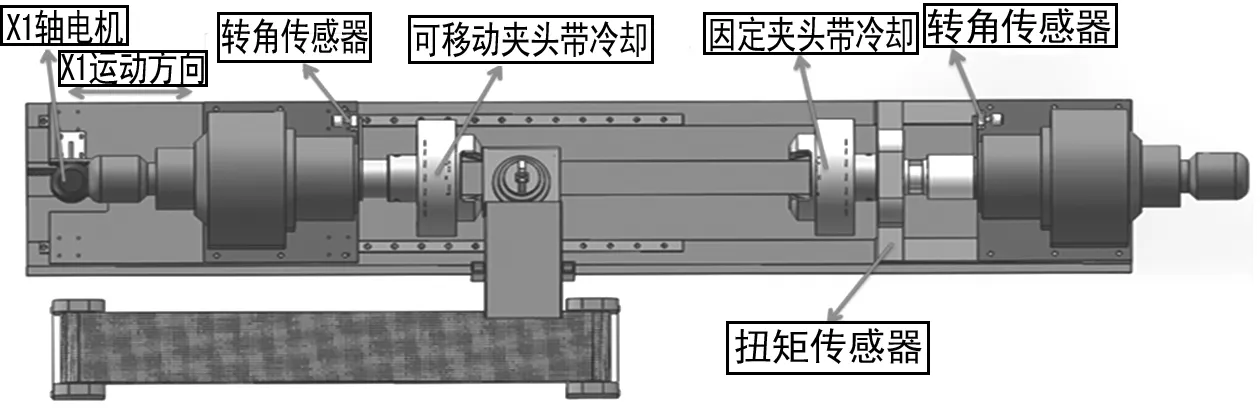

1.3.2 扭转单元设计

扭转单元主要由正反两个方向可施加扭矩的主机、自动加载、电子测量单元采集系统组成(如图6所示)。

图6 扭转单元

(1) 转主机设计 主机主要由力传动机构、试验夹具、导轨、夹具移动机构等组成。采用卧箱式设计,符合人机工程学原理,适宜的高度,操作方便,其中活动夹头可在直线导轨上往复移动。

因所有工件均为圆形工件,因此夹持方式采用V型对夹式夹持,其棒料直径适应范围可在φ15~φ60之间。在工作台面上安装有两套相对扭转装置,最大输出扭矩为10 kNm,左端扭矩施加装置(简称为床头)固定在台面上,右端扭矩施加装置(简称为尾座)安装在有直线移动导轨的溜板上,在电机驱动作用下可以左右移动

固定扭转施加装置的一端安装有扭矩传感器,用于判据工件是否断裂,如果测试到扭转加工过程中,扭矩突然消失,即可判定为工件断裂,不再进行下面动作的执行,根据预设指令,工件移出加热区域,同时发出警报,提示现场管理人员介入处理。

(2) 转机设计主要参数

最大扭矩:10 000 N·m;扭矩测量相对误差:±1%;扭矩测量范围:200~10 000 N·m;最大转角显示范围:0~360°*n;扭角测量范围:0~±9 999°;扭转角显示分辨率:0.01°;扭转角测量相对误差:±1%;夹头间最大距离:1 000 mm;实时显示:扭矩、扭转角、转速等;夹持工件尺寸:φ15~φ60 mm;长度:30~400 mm;扭转加载速率:0~180°/min(无级调速);电机功率: 4 kW电源:380 V/50 Hz。

活动夹头的移动采用电机拖动,具有准确的机械定位装置,能够满足不同长度工件的精确定位;夹头具备高温下长期连续工作的性能,不打滑。

1.3.3 机械手取料单元

经高温扭转后的刀体棒料非常烫,禁止人工手摸,因此需要设计机械手实现棒料的抓取,该机械手通过液压站来实现棒料抓取的自动化,具体结构如图7所示,不是本文介绍重点,不在此赘述。

图7 机械手

2 扭转系统完成情况介绍

2.1 工艺测试结果

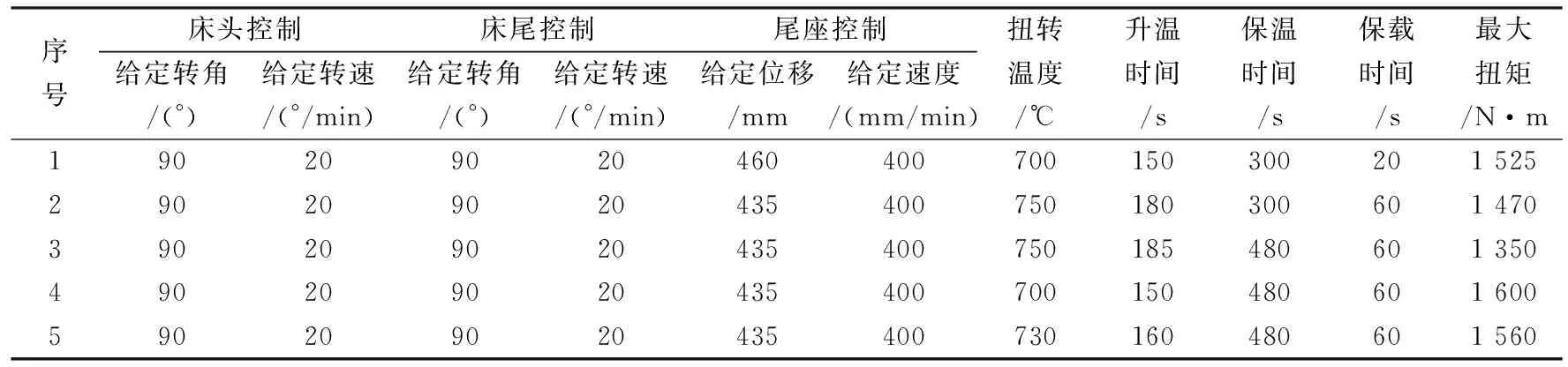

刀体毛坯棒料加热与双头扭转配合协调进行,双边同时夹紧φ45×450的合金钢棒料温度在180 s内可升温至700 ℃,保温480 s后,棒料可实现±90°扭转不打滑,扭转后的棒料通过后续开槽加工,符合生产需要,扭转后的刀体棒料毛坯如图8所示。该直径段升温扭转工艺参数如表3所列。

图8 扭转后的刀体毛坯

表3 工艺参数表

2.2 扭转系统应用效果

2.2.1 系统温度自适应性控制与监测

不同牌号合金钢刀体具有不同的软化与再结晶温度。如果系统加热速率过快,将会引起刀体不同部位温差悬殊,从而产生热裂;如果系统无法实现温度监测,当温度越过刀体再结晶温度值,那么会引起刀体变性,对后续工艺产生严重影响。因此本系统采用可变频式中频加热装置,通过改变流经刀体的涡流强度来实现加热速率的调节及极限温度的设置;采用高精度红外热传感器来实现加热温度的实时监测。红外线检测的温度信号反馈给控制系统进行PID运算从而实现整个升温保温过程的精准控制。在加热的过程中,一般是棒材中间加热温度比较高,两头温度比较低,造成棒材加热不均匀的现象。通过多次试验,制作加热线圈时通过调整长度方向匝数比,能完美地控制棒料长度方向上加热的均匀性。

2.2.2 系统扭转速率和角度的高精度调节

不同悬伸的刀体,其内冷孔和排屑槽的行程会有差异,因此其螺旋角会不一致,那么就需要系统能实现扭转角度可调,从而符合设计要求;不同材质刀体的屈服强度不一致,如果扭转速率选择不合适,那么在高温扭转的环境下容易导致刀体产生体裂,严重时还可能产生破坏性扭断,因此本系统采用伺服电机加减速机控制,并配备高扭矩角度限位及高精度扭矩传感器,实现扭转速率和扭转角度的高精度调节。

2.2.3 系统装夹部位的抗高温设计

刀体在系统中需要先进行高温软化,因此生产过程中系统的装夹部位处于高温状态。常规的合金钢在600℃左右便会产生软化[4],而系统装夹部位也是用合金钢制作,倘若没有适当的防护处理,那么在工作中装夹部位有可能产生高温变形而损坏。因此为了降低装夹部位的工作温度,从而确保其高温硬度,本系统采用带有内循环冷却孔、且材质为耐高温合金的夹头楔块,并配以冷水机给予夹头及液压站冷却。

3 结 语

刀体棒料的中频加热、高温扭转可使刀体内部冷却孔随着刀体扭转,保证内冷孔的完整性,满足刀体在使用上的冷却要求。通过此次对刀体高温扭转系统的开发及应用,掌握了影响刀体扭转效果的主要参数如扭转速率、夹持长度、加热温度等,制定了部分刀体扭转工艺,为后续刀体批量生产奠定了试验基础,也为金属棒料在不同领域的扭转提供参考及借鉴。