数控系统螺距补偿试验研究*

代春香,孟浩权,李三雁

(1.四川大学 锦城学院,四川 成都 611731; 2.宁波海天精工股份有限公司,浙江 宁波 315800)

0 引 言

随着国民生活水平的提高,人们对生产生活用品的品质也有着更高的要求,不仅希望私人定制产品,而且对产品本身的艺术性、视觉性及其表面质量都有着更高的要求。数控机床作为金属产品类加工的主力军,数控系统螺距补偿的取值及方式的不同,对零件的加工精度及其表面质量具有非常重要的影响。张勇等利用激光干涉仪对FANUC 系统存在的螺纹误差,提出了具体的测量及补偿方法[1-2]。曾超等对数控铣床定位误差进行了研究,得出了多个因素对其定位的影响情况[3]。周树强对MITSUBISHI M70V 数控系统螺距误差补偿功能进行了研究,并得出了相应的结论[4]。

为了提升数控机床对零件的加工精度及其加工零件表面质量,笔者通过对四种品牌的数控系统的螺距补偿方式进行了试验分析,研究发现FANUC机床的增量存储型补偿方式可能出现阶跃突变,本文提出了密化间距的补偿方式,并通过实验研究发现这种补偿方式可以提高数控机床整体运行的稳定性。

1 数控系统螺距补偿试验及结果

1.1 FANUC、CMITSUBISHI和SIEMENS螺距补偿试验及结果

为了测试数控系统的螺距补偿方式是只在补偿点突变还是全行程拟合,采用补偿间距较大测量间距较小的方式。根据相应的补偿依据及其原理,对误差测量和对误差进行补偿,并通过对数控系统试验并进行分析,从得到的测量结果曲线可知是否在补偿点阶跃突变[5-6]。FANUC螺距补偿试验采用0iMF数控系统,增量式螺距补偿方式[6-7]。MITSUBISHI螺距补偿试验采用M80数控系统,并采用增量式补偿方式试验[8]。SIEMENS螺距补偿试验采用840D数控系统,绝对式螺距补偿试验[9]。

1.2 HEIDENHAIN螺距补偿试验及结果

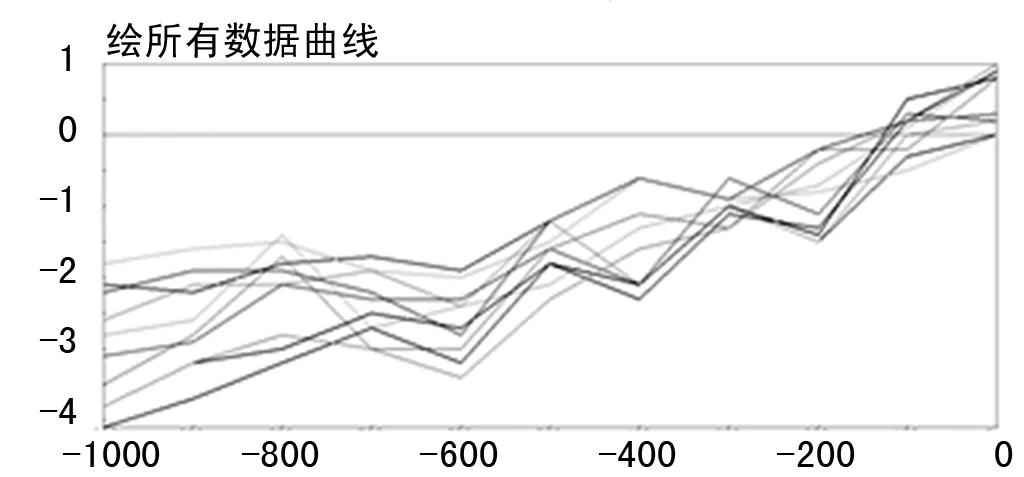

采用530数控系统,绝对式螺距补偿(双向补偿)试验[10]。此次试验Z轴,测试无光栅无补偿的激光定位精度,得到如图1所示数据曲线。

图1 无光栅无补偿的试验结果

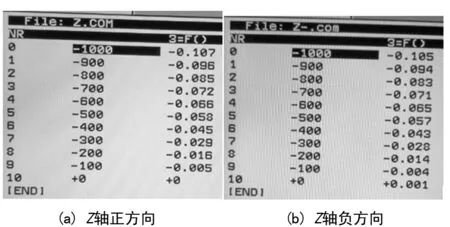

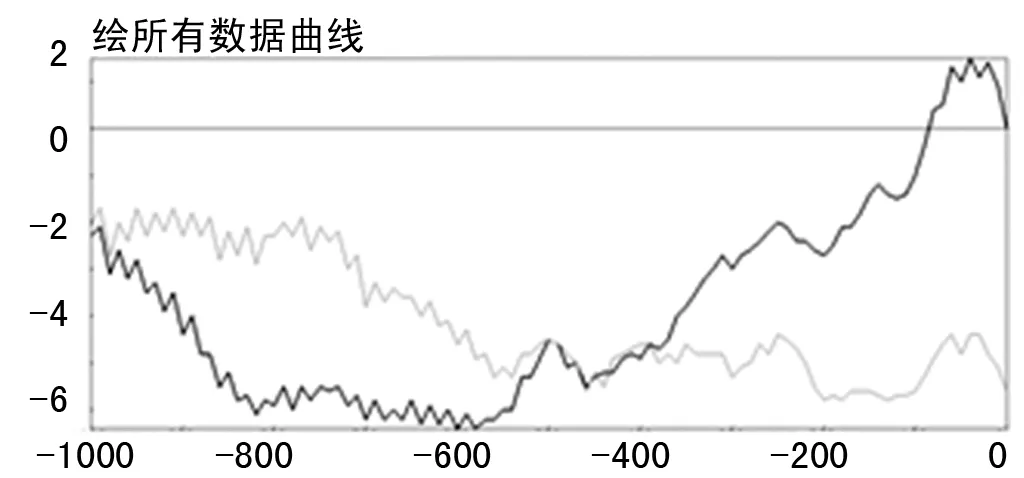

根据上述试验数据结果计算补偿值,并补偿至数控系统中重新试验,Z轴正方向和Z轴负方向的补偿数据如图2所示。重新试验激光按100 mm一段采样间距试验,得到如图3所示的数据图,图形显示补偿较好,没有突变位置。不更改数控系统中的补偿数据,按10 mm一段的采样间距,测试结果如图4所示,结果显示:没有在补偿点有阶跃突变,HEIDENHAIN系统是拟合补偿的。

图2 补偿数据

图3 采样间距为100mm的试验结果

图4 采样间距为10mm的试验结果

1.3 螺距补偿试验及结果小结

根据上述四种数控系统的激光干涉仪定位试验,可知:FANUC的增量存储型螺距补偿方式会在补偿点位置产生阶跃突变,其他三种数控系统则是拟合插补算法,不会有阶跃突变情况。故需要进一步确认FANUC这种螺距补偿方式对零件加工的影响,并提出合适的解决方法并试验。

2 FANUC螺距补偿试验及解决方案

根据上述试验分析,FANUC的增量存储型螺距补偿方式在补偿点会产生阶跃突变,且阶跃突变的大小与螺距补偿数据的数值一致,会影响到零件加工精度[6]。现使最大螺距补偿参数取值为8和螺距补偿参数为1分别对零件进行加工,观察零件表面刀痕情况,并对零件表面结果进行对比分析[11]。

2.1 最大螺距补偿参数试验及结果

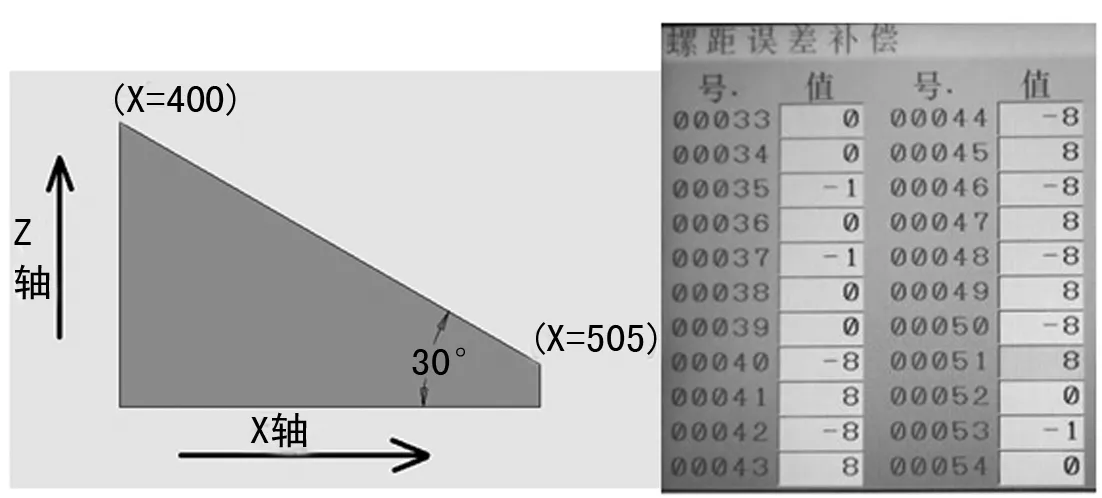

切削时采用XZ轴联动,倾斜角为30°,X轴的螺距补偿设大,补偿间距10,在X400~X510,分别设置为-8;+8;-8;+8;-8;+8;-8;+8;-8;+8;-8;+8,如图5所示。

图5 螺距补偿及切削联运设置

设置主轴转速为S8000,采用直径为2 mm的球刀刀具,进给速度为F400,步进间距为0.02 mm,刀具路径如图6所示。

图6 刀具路径图图7 X轴投影方向上的刀痕

根据FANUC的阶跃突变螺距补偿方式,理论上切削得到的斜坡面会产生在X轴投影方向上,每隔10 mm有个刀痕,且由于螺距补偿数据正负交替,刀痕也应是凹坑和凸起相交替的,如图7所示,X轴向的投影间距为10 mm。

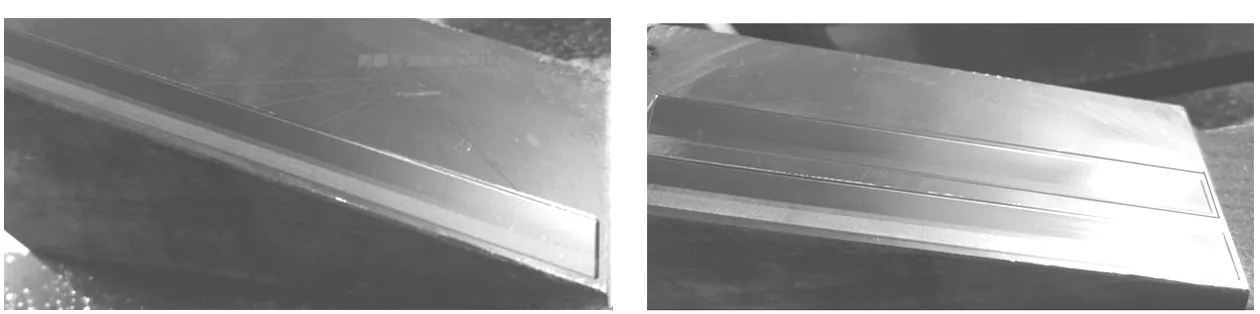

实际切削得到的表面情况与上述理论的预期吻合,如图8所示,可见这种只在补偿点位置生效的方式,在实际切削时确实会出现阶跃突变的情况,明显影响到了零件加工精度和表面质量。

图8 实物表面刀痕

2.2 调整螺距补偿参数试验及结果

再次进行实验时,采用同一把刀具和同样的参数切削,只修改螺距补偿参数为-1;+1;-1;+1;-1;+1;-1;+1;-1;+1;-1;+1即可,发现实物表面加工刀痕条纹及肉眼基本看不出来,切削得到的零件表面如图9线框内所示。

对比两次切削结果可知,当螺距补偿数据的绝对值设大,表面产生的纹路会更加明显,影响零件质量;而当螺距补偿参数的数据绝对值不超过1时,表面纹路基本看不出来。

根据上述两种实际切削的横向条纹可知,当螺距补偿数据绝对值设定较大时,会有明显的纹路;当螺距补偿数据绝对值设定不超过1时,则看不到横向条纹。故对于FANUC增量存储型螺距补偿方式,要弱化这种阶跃突变情况,只能将螺距补偿的间距设定足够小,从而将螺距补偿的增量数据分散到足够多的点位上,使得每个位置的螺距补偿数据基本上都是-1;0;+1,如此阶跃突变量数据最大只有1 μm,对于加工表面的影响可减到最小。

3 结 语

对数控系统的螺距补偿方式进行对比研究,发现FANUC螺距补偿的突变问题,并提出了改善方法。通过对螺距补偿取值的不同以观察工作表面的刀痕情况,螺距补偿数据较大时会有明显的纹路,当螺距补偿数据较小时则看不到横向条纹,实验结果表明密化间距的补偿方式可以弱化补偿的突变,有提高数控机床运行稳定的意义,有提高加工零件精度和表面质量的实用价值。