基于ABAQUS的变速器滚针轴承有限元分析*

淦吉昌,王骏宇,王金明

(格特拉克(江西)传动系统有限公司产品开发中心,江西 南昌 330012)

0 引 言

变速器作为汽车动力传动系统的关键部件,对整车的安全性、动力性、经济系及舒适性等起着决定性作用。滚针轴承是变速器的重要承载件,具有横截面小、承载能力强、节约径向安装空间等优点,它的性能和疲劳寿命直接影响变速器的性能和使用寿命[1]。滚针轴承实际应用中经常遇到的强度、刚度、疲劳寿命等问题都与轴承的应力分布状态密切相关。

目前,进行滚针轴承应力分析的方法是将计算得到的应力结果与材料的屈服强度进行比较,据此评定轴承的强度是否满足要求[2]。其实,材料的硬度与强度之间存在一定联系[3],滚针轴承的心部硬度对结构强度影响很大,考虑心部硬度进行滚针轴承应力评定更加符合实际情况。

笔者以某后轮驱动变速器中间轴滚针轴承为例,基于有限元分析软件ABAQUS建立变速箱滚针轴承的三维整体有限元模型,对整车实际工况下滚针轴承接触过程进行数值模拟。对滚针轴承应力结果进行分析,并考虑心部硬度进行强度评定。

1 问题案例

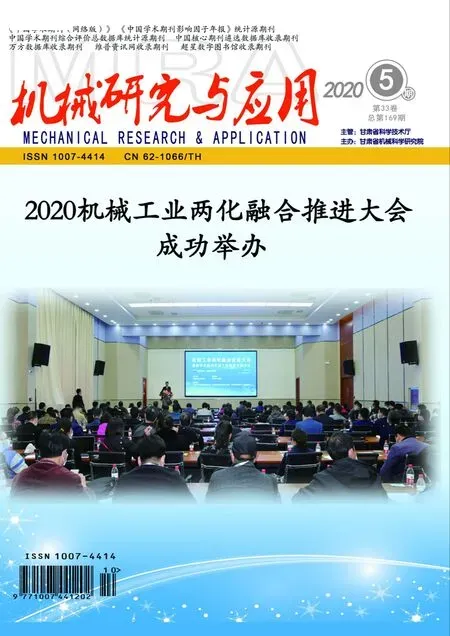

某后轮驱动车辆在行驶过程中,变速箱内出现异响。对变速器进行拆解,发现中间轴滚针轴承外圈与滚子接触表面出现压痕,如图1所示。轴承外圈出现压痕后,局部变形导致滚子在外圈内表面滚动时出现异常波动,发出周期性的异响。根据失效零件特征,采用有限元方法分析该滚针轴承在整车实际工况下的应力分布状态,进而分析失效的原因并提出有效的解决方案。

图1 滚针轴承外圈压痕

2 有限元模型建立及分析

2.1 模型简化

该变速器滚针轴承由轴承外圈、滚针和轴承内圈组成,装配在中间轴上。根据计算准确性要求,取变速箱壳体、中间轴、轴承和卡环等进入计算模型。为节约工作量,除分析的滚针轴承保留详细实体外,其余轴承只保留轴承外圈。

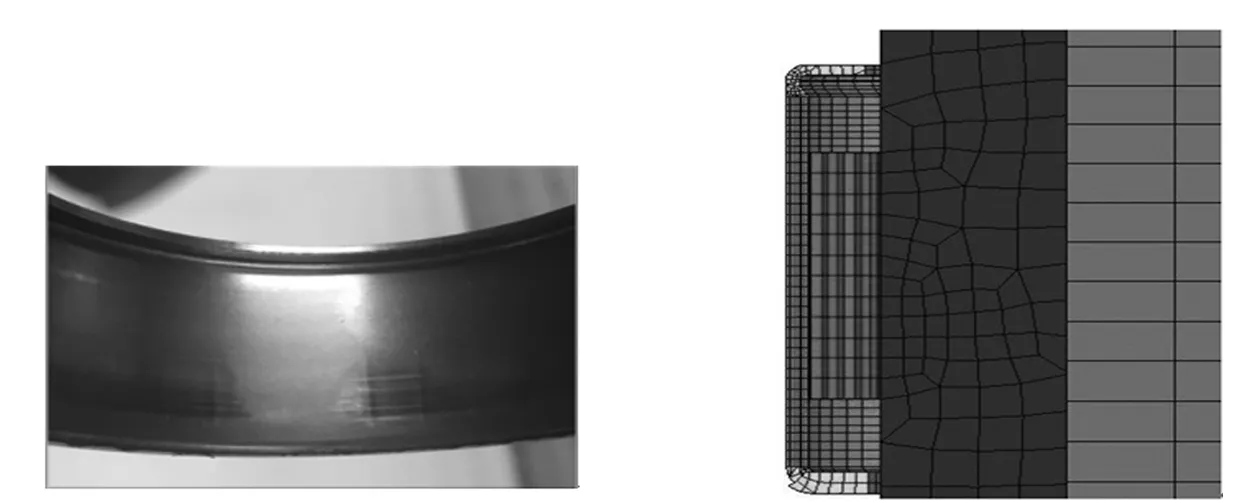

2.2 网格划分

采用二阶四面体单元C3D10对壳体进行离散,采用一阶六面体非协调单元C3D8I对滚针轴承、中间轴和各个轴承外圈进行离散,轴承外圈节点数需与硬度测点数保持一致。接触面间网格节点对应能有效提高精度和计算效率,在轴承外圈与轴承座之间、滚针轴承的滚针与轴承内圈之间、滚针与轴承外圈之间都采用网格对应方法划分网格,如图2所示。

2.3 接触模型

假定在初始状态下,轴承外圈与轴承座、滚针与轴承外圈、滚针与轴承内圈之间都为密切的协调接触,接触面间没有间隙或嵌入。施加载荷后,各个接触面产生相对滑动和嵌入,选用面-面接触和小滑移来分别建立接触对[4]。由于螺栓孔区域不是关注的重点,螺栓与壳体之间忽略螺纹连接细节设置为绑定接触。

2.4 材料参数

变速器各部件材料参数如表1所列[5]。文中考虑材料心部硬度,对所分析滚针轴承外圈硬度进行实测,测点间距为0.1mm,实测硬度值(HV)如表2所列。

表1 主要材料力学参数

表2 轴承外圈硬度值(HV)

2.5 边界条件与载荷

根据变速器安装状态,前壳体与发动机法兰面螺栓连接采用RBE2单元模拟,并定义6个自由度全约束;后壳体悬置螺栓连接处定义6个自由度全约束;前壳体和后壳体之间连接螺栓根据拧紧力矩施加螺栓预紧力;轴承外圈与轴承座之间定义最大过盈量。

轴承所受载荷为齿轮和轴系对其产生的支反力,在一档驱动工况下滚针轴承所受支反力最大,所以在轴上施加一档驱动工况下的载荷。

3 结果分析与强度评定

3.1 结果分析

滚针轴承外圈应力分布如图3所示。从应力云图可以看出,在一档驱动工况下,滚针轴承的最大应力为压应力,发生在滚针与外圈接触部位,最大压应力值为526 MPa,该处高应力是由于滚针与外圈的挤压而引起。

图3 滚针轴承外圈应力云图

在轴承外圈内表面产生四个应力集中区域,对比失效轴承外圈压痕发生的位置和应力集中的位置可知,两者所发生的位置一致。如果按照常规的方法,将应力结果与材料的屈服强度进行比较,那么SPCC材料轴承外圈已经完全失效,这显然与实际不符。本文提出基于材料心部硬度与强度对应关系的评定方法,既将应力集中部位的应力值与硬度对应的强度极限值进行比较,从而判定结构强度是否满足设计要求。

3.2 强度评定

对应力集中位置Point_1~Point_5,取各位置最大应力节点处危险截面,采用路径处理法,将危险截面的各应力沿一条应力处理线AB进行处理,危险截面强度评定路径如图4所示。

图4 危险截面强度评定路径

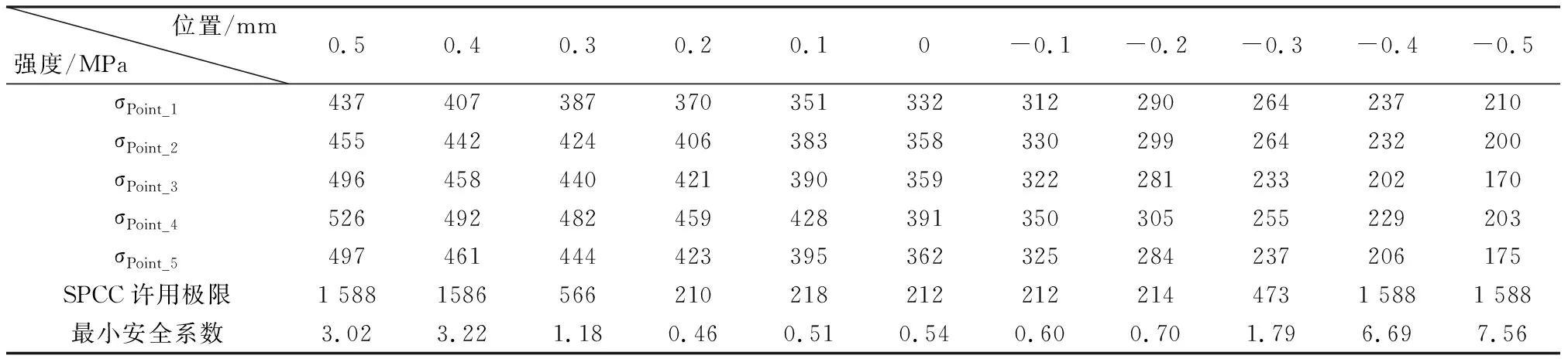

根据材料强度与硬度的换算关系得到各点的许用极限[6],对应力集中位置危险截面沿路径进行强度评定,结果如表3所列。由评定结果可知,各危险截面的心部应力值均大于其相应的许用极限,造成轴承外圈在滚针压力作用下发生变形产生压痕,所以该滚针轴承外圈材料性能不能满足强度设计要求。

表3 滚针轴承外圈各危险截面的应力强度评定结果

4 问题解决

针对滚针轴承外圈材料心部硬度不足而导致的强度问题,提出变更外圈材料。综合考虑成本、材料性能、心部硬度等因素,建议采用15GrMo替换现有材料。

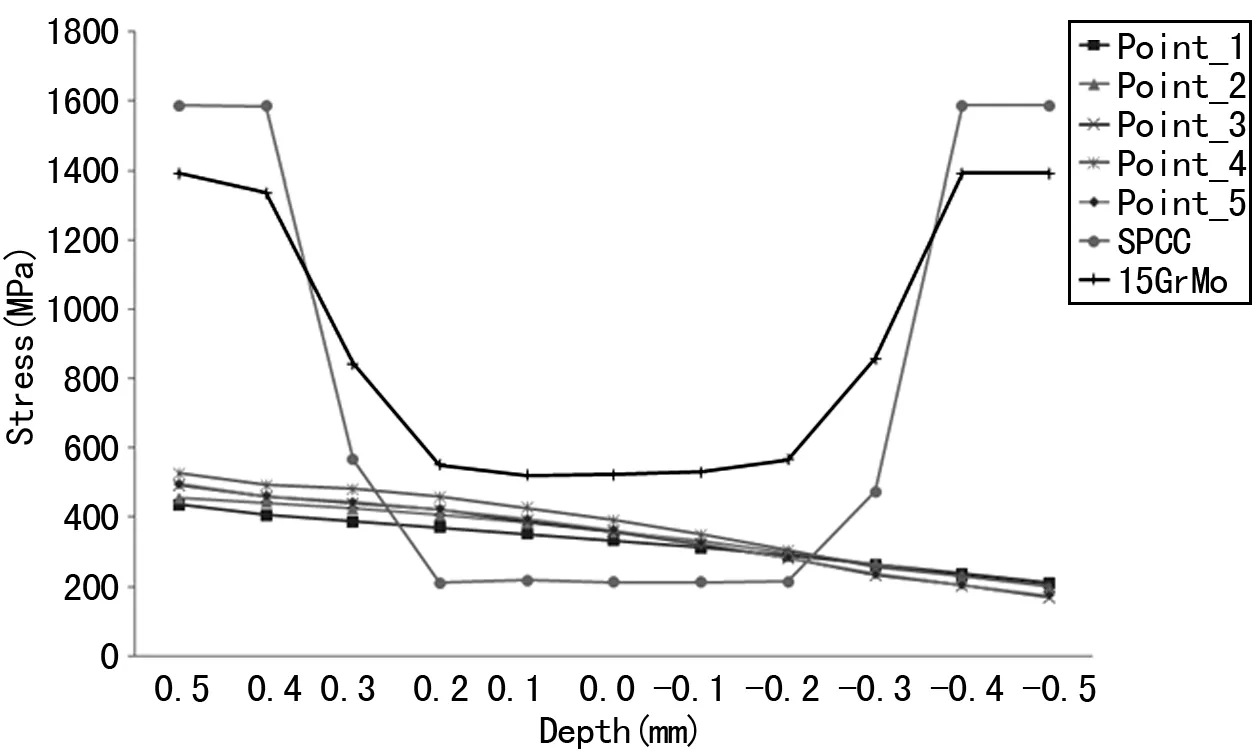

对15GrMo材料为外圈的滚针轴承进行有限元分析,对相同路径和相同节点的应力进行评价,并将SPCC材料与15GrMo材料应力结果进行比较,如图5所示。

图5 SPCC材料轴承外圈与15GrMo材料轴承外圈应力结果比较

从结果可以看出,15GrMo材料的滚针轴承外圈沿路径各应力值均小于相应许用极限强度,既沿路径各点最小安全系数均大于1,强度满足设计要求。将变更材料后的样件装配到整车上按实验规范进行测试,在实验规范要求的路试里程内未出现类似的异响,试验完成后拆解变速器,观察滚针轴承外圈未见压痕,有限元仿真和实验结果证明,变更外圈材料后的轴承强度满足要求,采用15GrMo作为滚针轴承外圈材料的方案可行。

5 结 论

(1) 在整车实际工况下对滚针轴承进行了详细应力分析,考虑心部硬度与强度的对应关系,对各危险截面进行强度评定,SPCC材料外圈心部应力小于相应的许用极限,说明滚针轴承失效的原因是轴承外圈材料心部硬度不足。

(2) 替代材料的滚针轴承外圈沿厚度方向各应力值均小于极限强度,强度满足设计要求,并通过整车试验验证了方案的正确性。这种考虑心部硬度与强度对应关系的轴承外圈有限元应力评定方法与实际相符,避免了传统评价方法的片面性,分析过程和计算结果可为工程实际提供一定的参考和依据。