纯电动商用车动力总成可靠性能试验系统设计

谭 伟,杨浩森,米 林,陈 胜

(1.重庆理工大学车辆工程学院,重庆 400054;2.綦江齿轮传动有限公司,重庆 401421)

0 引言

纯电动商用车动力总成作为车辆驱动系统的重要核心部件,主要由车载电机、变速器、电机控制器组成,其品质对纯电动商用车的动力性、可靠性及可行驶工况等关键性指标具有直接的影响。纯电动商用车由于其传动的转矩和功率较大、整体传动系统结构复杂,同时,存在额外的制动工况能量回馈工况,在耐久性和可靠性方面容易出现问题。因此,在产品研发期间,须进行耐久可靠性的验证。

目前,对于纯电动商用车动力总成整体缺少相关的试验规范和标准,只有相关部件的试验标准,其中,车载驱动电机的试验标准规范为GB/T 29307—2012[1],中型变速器的试验标准规范为QC/T 568.3—2010[2]和QC/T 29063.3—2010[3],试验标准中分别规定了电机、变速器等部件的可靠性能试验方法和试验系统结构。可靠性能试验采用载荷循环次数试验方法,即在一定的载荷循环次数内(根据试验转速可以转换为试验时间)动力总成无异常现象出现,则说明其可靠性符合提出的使用要求。

近年来,纯电动汽车动力系统及其部件的试验技术成为研究热点。李海湘[4]采用模块化思路结合CAN总线通信协议和TCP/IP通信协议,开发了一款满足车用大功率电机试验平台。贺洪文[5]开发了电动乘用车电驱动系统的试验测试平台,通过采用双电机来模拟汽车在真实路况下的道路负载,实现对电动汽车动力系统的负载动态模拟。徐达伟[6]开发了乘用车电动轮驱动电机动力系统的试验台架,使用2个电机分别采用转矩控制和转速控制,通过双轮独立驱动模式对电动车进行直线行驶工况的模拟。费莉[7]对电动汽车电机性能进行测试研究,完成了电动汽车驱动电机试验台测试系统的开发。Takeda M[8]等针对电动汽车用永磁同步电机设计了对拖型测试平台,能够有效的对电动汽车永磁同步电机的功率特性、动力特性、速度特性、回馈制动等方面进行准确测试。Rassõlkin A[9]等针对电动车驱动的系统效率、耐久性等性能测试,开发了车用电机试验系统,利用上位机对试验系统驱动及负载系统进行控制和试验数据的采集监测。

上述研究表明,由于纯电动乘用车一般采用直驱形式,未配置变速器,对纯电动汽车动力总成的可靠性试验研究大部分集中在电机部件上。而纯电动商用车由于质量大,起步扭矩需求大,需要配置电机变速器一体式动力总成,系统的复杂性对动力总成的可靠性能影响较大,国内外在此方面的可靠性试验研究和试验系统的开发较少。本文针对纯电动商用车动力总成的可靠性能试验,设计了可模拟动力总成驱动和能量回馈工况的可靠性能试验系统。该试验系统结合不同规格和型号的动力总成与试验规范,生成试验控制流程,可对转速、转矩、试验时间等进行自动控制,同时自动记录挡位、效率、温度、振动等试验过程数据,具有较高的自动化控制水平。

1 总体方案设计

1.1 机电系统方案设计

结合纯电动商用车动力总成试验的需求,机械传动路线由纯电动商用车动力总成、转速转矩传感器、负载测功电机以及相应的传动连接件组成。电气系统采用共直流母线能量回馈型技术方案。在电气系统中,通过主动型整流模块AFE将三相交流电整流为稳定的600 V直流电形成直流母线,模拟车载动力电池的双向直流电源DC/DC以及测功电机功率模块与直流母线联接。

驱动工况可靠性试验时,双向直流电源模块从直流母线上获取电能并转换为车载电机控制器所需直流电压的直流电源,驱动被试动力总成输出功率,负载测功电机工作在发电模式下,吸收功率通过电机功率模块回传至直流母线,形成电封闭能量循环。制动工况可靠性试验时,负载测功电机工作在电动模式,进行功率输出,动力总成工作在能量回馈模式,吸收功率通过双向直流电源模块回馈至直流母线,同样形成电封闭能量循环。

机电系统总体方案如图1所示。

图1 机电系统结构方案

1.2 测控系统方案设计

测控系统负责对试验流程进行自动控制并对试验过程的相关数据进行实时采集和记录,控制实时性要求高,数据通讯量大,因此采用上下位机的结构。控制部分由于可靠性和实时性需求,采用PLC作为控制下位机,测试部分由于数据储存分析和操作方便性需求,采用工控计算机作为上位机。

控制下位机PLC通过Profinet通讯方式对主动型直流电源模块、电机功率模块组成的变频器系统进行控制,包括系统的启停、转速转矩的设定、模式切换等,并将变频器、电机等运行状态上传至上位机进行实时监控。上位机通过CAN通讯对双向直流电源和车载电机控制器进行控制,同时通过信号采集通讯读取温度、振动、转速转矩的试验系统运行数据。上位机除负责运行数据显示、人机交互等功能外,能通过测控软件实现对试验信息的录入,试验流程的生成与管理,试验参数的发送,试验计时,试验过程数据(转速转矩、振动、温度)的采集、显示与存储等功能。测控系统结构方案如图2所示。

图2 测控系统结构方案

2 动力总成试验系统硬件设计与选型

2.1 机电系统结构设计

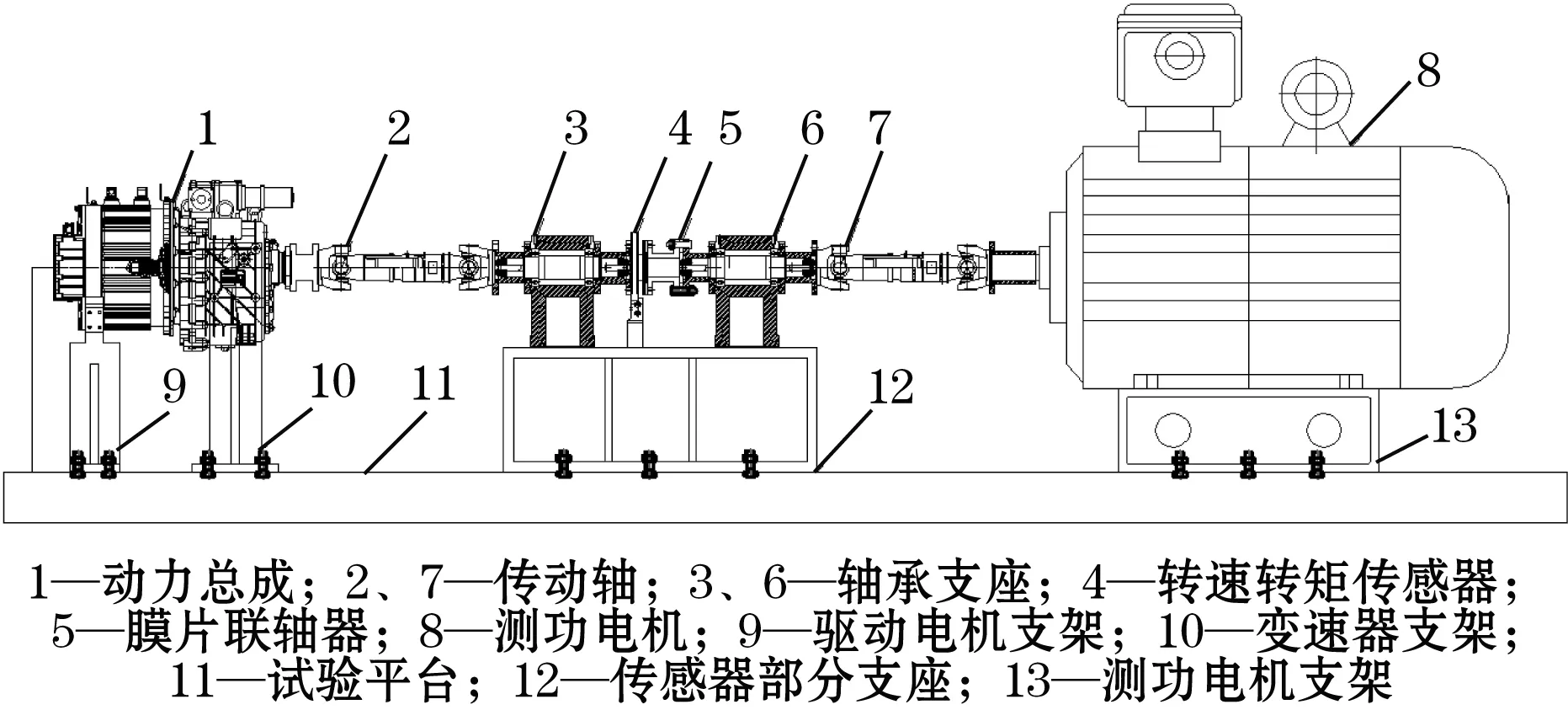

纯电动商用车动力总成试验系统中,机械传动系统的主要功能是实现动力总成与负载测功电机之间的双向动力传递,并为动力总成、传感器、负载测功电机提供安装和支撑,保证传动件的同轴度。结合纯电动商用车动力总成试验的功率和转速转矩的需求,以及试验台系统的功率余量,选用额定功率为250 kW,额定转速为1 500 r/min的异步交流电机作为测功负载电机。机械传动系统装配安装图如图3所示。

图3 机械系统结构安装图

主动型整流模块、电机功率模块等采用S120系列多传动变频器产品,功率、电流等技术参数与测功负载电机相匹配。双向直流电源功率为250 kW。电气系统选用的主要元器件技术参数如表1所示。

表1 主要电气元器件技术参数

根据S120系列变频器产品电气连接要求以及电气柜功能需求,设计的电气原理连接图如图4所示。

2.2 测控系统选型与配置

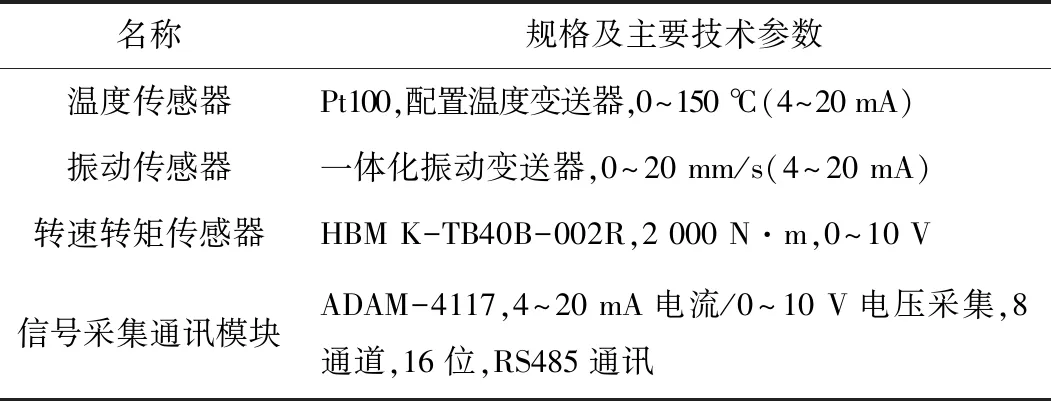

根据测控系统设计方案,上位机采用IPC 610系列工控机,下位机采用S7-1215C型号PLC。上下位机之间采用TCP/IP通讯方式进行通讯,控制变量采用OPC Servers进行数据交换。双向直流电源及车载电机控制器选用安装在工控机内的PCI-1680U CAN卡进行通讯控制。传感器系统主要对试验过程中的温度、振动、转速转矩等进行监控,主要传感器选型配置如表2所示。

图4 电气连接原理图

表2 主要传感器选型及技术参数

采用博途TIA V15软件对硬件之间进行配置和组态,包括下位机PLC硬件配置组态、控制器CU320配置、主动型整流模块硬件配置、电机功率模块配置、通讯报文配置、OPC服务器配置等内容。组态配置结束后,运用Starter软件对测功负载电机进行静态、动态辨识,优化负载电机性能。配置组态完成后的S120多传动变频器系统如图5所示。

图5 S120多传动变频器组态

3 测控软件系统设计

3.1 下位机PLC程序设计

试验系统下位机PLC程序的主要功能是实现PLC变量与变频系统变量的交互,以及试验系统部件的启停逻辑控制,包括通讯子程序FC1和控制子程序FC2。通讯子程序FC1采用DPRD_DAT与DPWR_DAT函数通过370报文和352报文实现整流模块、电机功率模块的数据交互,并存储到PLC中的DB4和DB1数据块,部分通讯程序代码如图6所示。

图6 PLC通讯程序部分代码

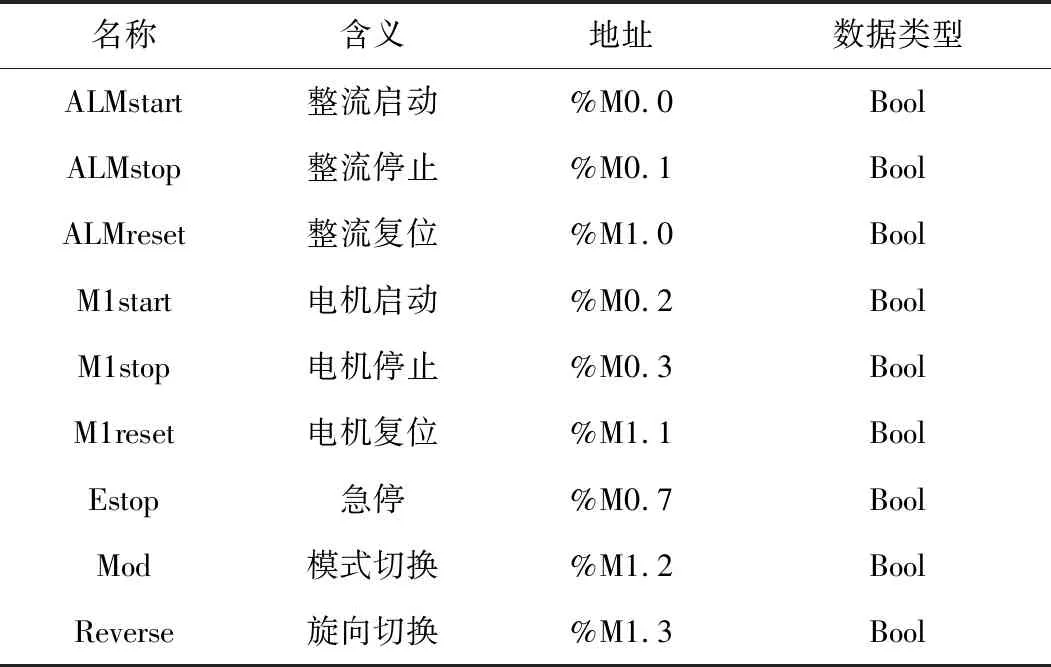

控制子程序FC2的功能是通过读写变频器报文数据实现整流启停控制,负载测功电机的启停、调速、调矩、模式切换控制,以及故障报警及运行数据的读取等,通过直接修改DB数据块中的值进行操作。定义的PLC符号变量表如表3所示,部分程序代码如图7所示。

表3 PLC符号变量表

图7 测功负载电机PLC控制程序部分代码

3.2 上位机测控软件设计

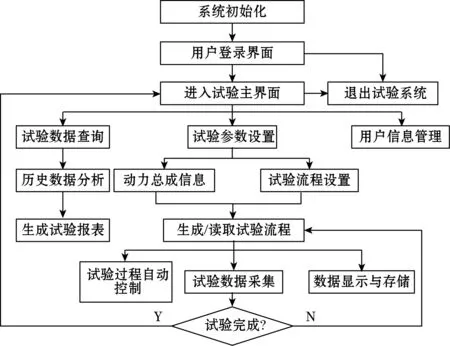

上位机测控软件采用图形化虚拟仪器设计软件LabVIEW进行开发,软件流程图如图8所示。

图8 测控系统软件总体流程图

测控软件启动后,首先进行设备配置初始化。初始化结束后,通过登录界面输入正确用户信息后进入试验主界面;根据试验动力总成结构,在试验设置界面录入相应信息,选择或设置相应的试验规范,生成试验流程;试验过程中测控软件根据试验流程进行试验参数的自动控制,包括转速、转矩、模式切换、计时等,同时进行试验数据的采集和实时显示,并保存至数据库中。试验数据查询分析子程序可对历史试验数据进行查询和数据分析,并自动生成试验数据报表,方便试验人员查看。

3.2.1 上下位机OPC变量绑定

在进行上位机程序开发前,需要通过NI OPC进行上下位机交互变量的绑定,绑定完成后的OPC变量如图9所示。

图9 上下位机绑定的OPC变量

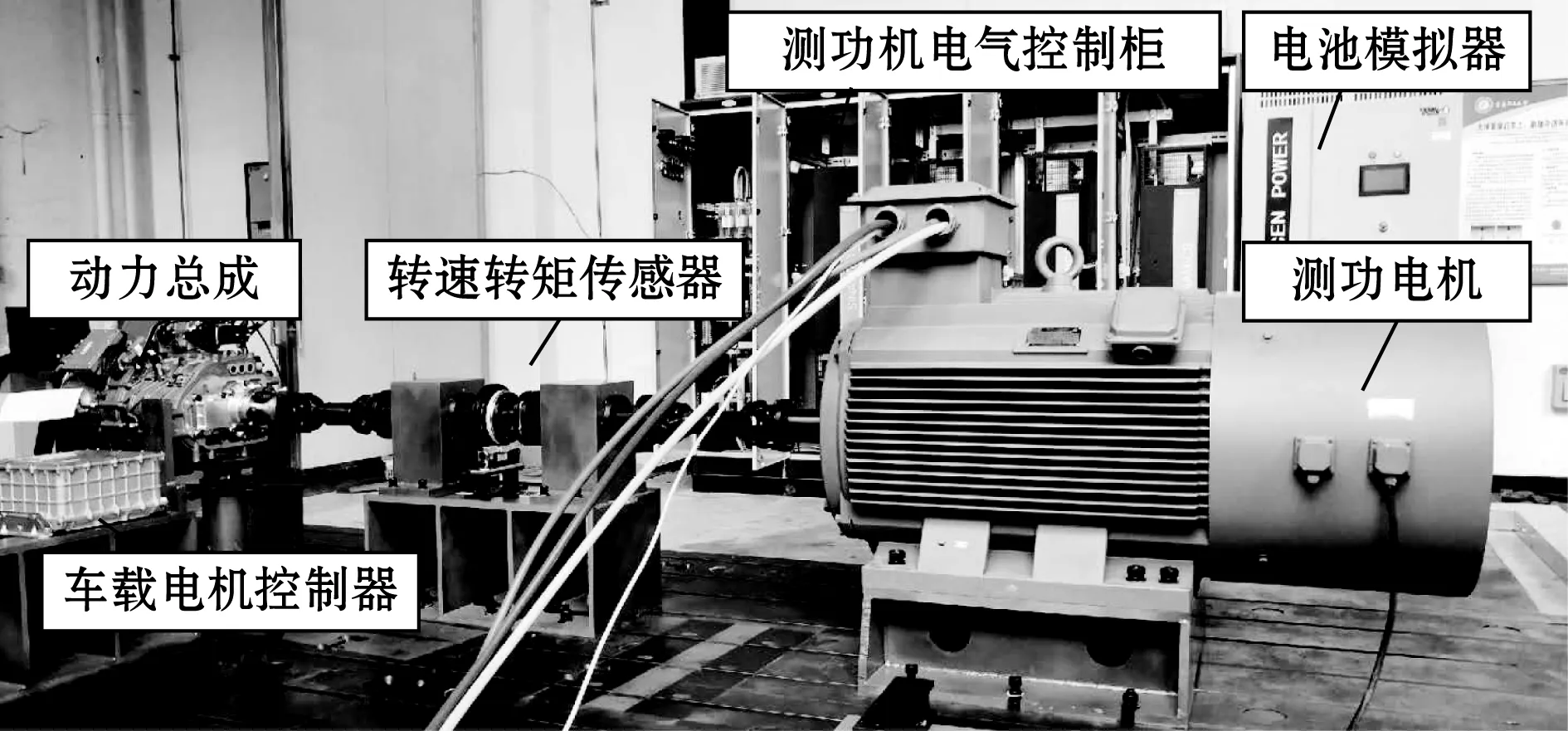

3.2.2 试验参数设置及流程自动生成子程序设计

试验参数设置子程序用于设置被测动力总成相应的试验信息,包括录入被测动力总成型号、编号、挡位传动比信息、试验转速、试验转矩、试验时间、正/反拖模式等,也可直接进行载荷谱曲线的导入。正拖模式时,被测动力总成工作在功率输出模式,测功负载电机工作在发电回馈模式;反拖模式时,测功负载电机工作在功率输出模式,被测动力总成此时为制动工况能量回收模式。测控软件控制循环自动读取设置完成的试验流程,控制试验系统运行。试验流程录入界面及流程控制参数读取部分代码如图10、图11所示。

图10 试验流程生成

图11 试验流程自动读取程序部分代码

3.2.3 动力总成CAN通讯控制子程序设计

由于被测动力总成在可靠性试验过程中,通过刷写VCU程序及变量进行电机和AMT的控制过程繁琐。因此,设计了上位机CAN通讯控制子程序替代VCU的报文收发,与电机控制器MCU、AMT控制器TCU实现直接通讯控制,可实现试验系统的统一协调控制。各控制器之间的部分通讯报文如表4所示。

表4 各控制器之间的部分通讯报文

将表4中报文通讯进行计算机程序化,动力总成CAN通讯控制子程序部分代码如图12所示。

图12 CAN通讯报文读写控制程序部分代码

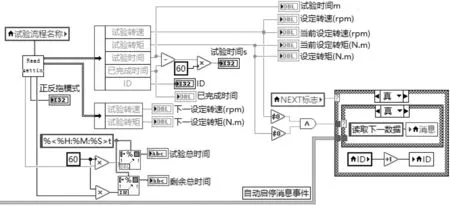

3.2.4 测功负载电机通讯控制程序设计

测功负载电机通讯控制采用共享变量绑定模式。将启动、停止、复位、速度/扭矩模式、正反转、转速、转矩、状态字等直接与程序前面板进行共享变量绑定,如图13所示。

图13 负载测功电机控制共享变量绑定

3.2.5 计时循环

计时循环是根据试验流程所设定的试验时间进行试验参数的自动读取及启停控制。采用定时While循环结构,通过已完成的试验时间与设置的试验时间相比较,当与设定的本次试验时间相等后,读取下一试验流程数据发送至PLC下位机和被测动力总成MCU,试验系统按下一试验流程控制参数进行运行,全部试验流程运行完成后,发送停车命令,试验系统停止运行。主要的程序代码如图14所示。

图14 计时循环程序代码

3.2.6 数据采集与存储设计

数据采集循环通过Modbus通讯定时采集传感器数据,读取试验系统运行过程中的温度、振动、转速转矩的数据,进行运行状态监控,并将部分读取数据进行存储。数据采集子程序及数据存储程序如图15、图16所示。

图15 试验数据采集程序代码

图16 数据存储程序部分代码

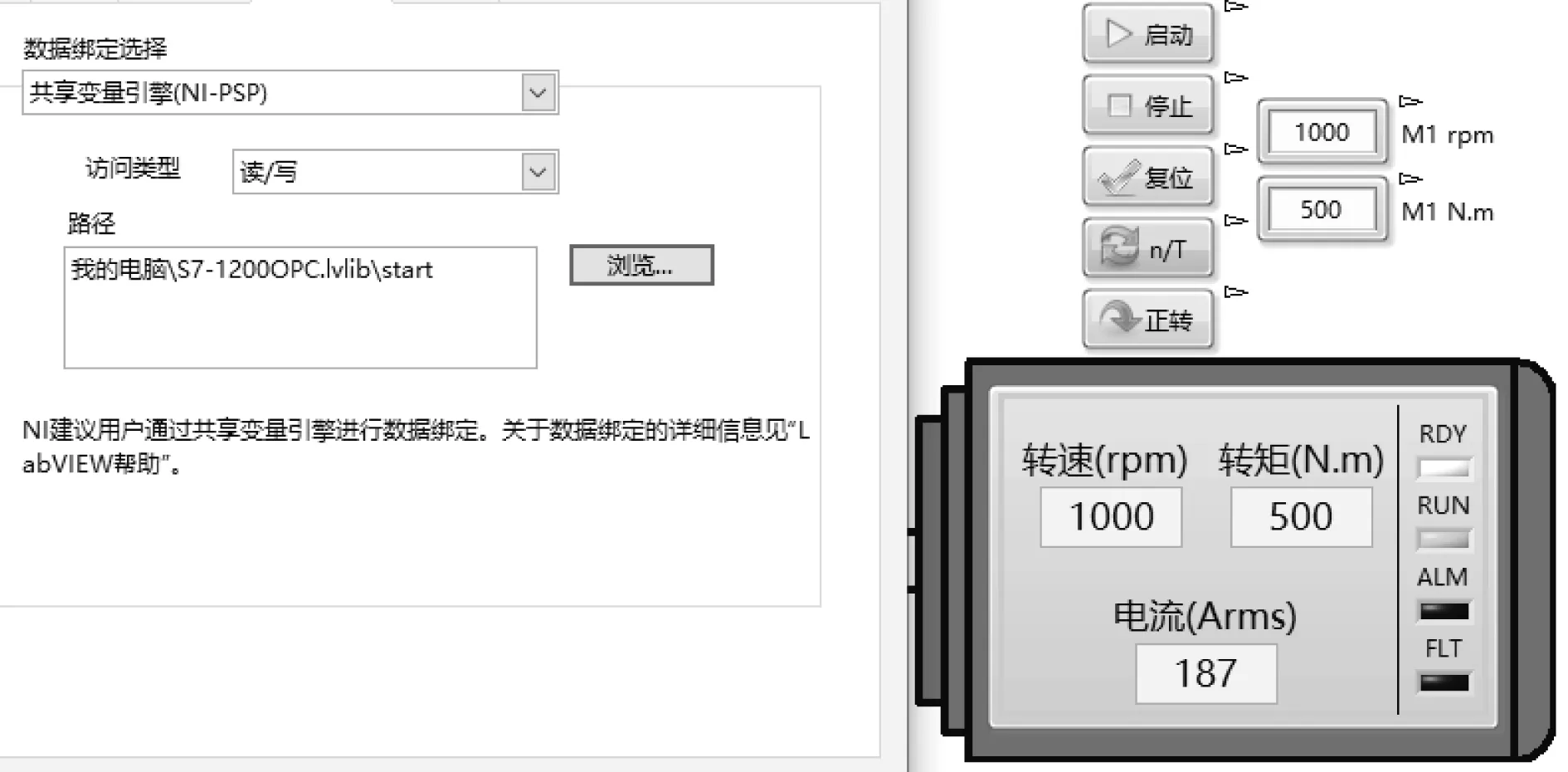

4 动力总成可靠性试验系统运行试验

将被测动力总成安装在试验台架上,并进行机械结构对中调整,确认机械结构、电气系统、传感器系统无异常后可进行试验。装配调试好的纯电动商用车动力总成可靠性能试验台如图17所示。

图17 纯电动商用车动力总成可靠性能试验系统

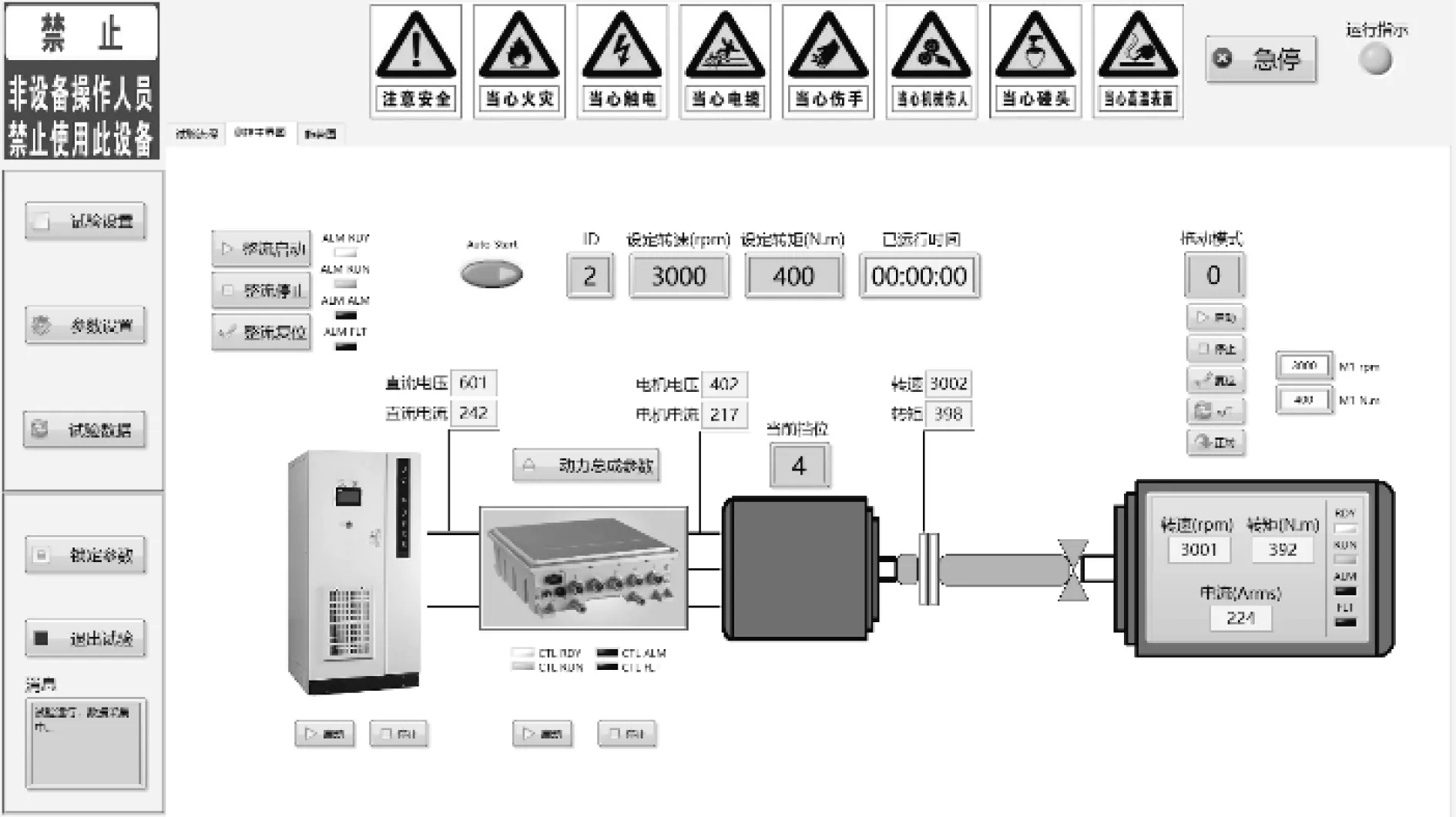

通过开发的试验系统测控软件进行试验参数设置,录入当前动力总成参数信息以及试验规范,即每个挡位的试验时间、试验转速、试验转矩、正反拖模式等。测控系统自动生成试验流程,控制AMT进入设定试验挡位,启动动力总成电机和负载测功电机,并开始试验计时。试验时间计时结束后,自动切换AMT挡位,进行下一挡位的可靠性试验。测控系统运行显示界面如图18所示。

图18 可靠性能试验系统运行界面

5 结束语

本文设计的纯电动商用车动力总成可靠性能试验系统可满足大功率商用车动力总成的可靠性试验。设计的测控系统可对试验流程、试验载循环加载时间、能量传递方向等进行有效的管理控制,同时可对动力总成的试验过程数据进行实时显示和记录保存,实现了试验系统的自动化运行。目前,本文所开发设计的纯电动商用车动力总成可靠性能试验系统已投入实际生产应用,设备运行稳定,测控精度高,节能效果明显。