吉林油田清洁作业配套技术研究与应用

司晓军 何增军 王亚丽

(中国石油吉林油田公司质量安全环保处)

0 引 言

吉林油田下属十二个采油单位,采油井达一万余口。正常维护作业及增产措施动管柱小修作业量大,油井小修作业涉及井数多,范围广,小修作业现场存在“跑、冒、滴、漏”现象。但随着2015年新环保法的实施,油田开发环保要求明显提高,并立法约束(吉林油田公司级、厂级作业、井控及安全环保等管理办法都对油田安全清洁生产提出了更高的要求),因此如何保证安全环保的前提下实施油水井作业成为油田正常生产经营需要解决的首要问题[1-3]。

1 油井小修作业过程中存在的问题

1.1 常规处置投入大、风险高

2015年以前,作业过程中主要采用铺设防渗材料、油土收集装袋、污水泵罐回收,集中到油土处理中心处理。2015年之前的作业流程及处理过程见图1。

图1 2015年之前的作业井作业流程及处理过程

单井作业一次所产生的油水及油土约为2~4 m3,吉林油田每年处理油土费用高。

1.2 安全环保形势严峻

根据《安全生产法》《环境保护法》要求,环境污染的性质已由“违规”上升为“违法”,合法合规是环保工作面临的首要任务。两法要求:“不具备安全环保生产条件的,不得从事生产经营活动”

从法律界定的环境范围看,油田开发工作从地下到地面到天空、水域都有涉及。为全面推广环保作业技术,实现油水井作业“零污染”良性循环的工作模式,使油田开发处于合法合规经营状态[4-5]。

以往的油土处理方式已无法满足当前的形势要求,小修作业过程油水落地是必须要解决的问题。

1.3 控制井口溢流是导致小修作业环保隐患的关键问题

油井小修作业时井口溢流,是产生环境污染的主要原因,由于其覆盖面广,溢流压力变化,控制难度大。解决井口溢流以往采取挖坑泄压或用防渗布接液的方式,对溢流量小的井能有效控制,但大部分井都会出现收集液落地污染环境现象,而且所收集的溢流液需要罐车回收,费用高、若回收不及时则易发生二次污染。

1.4 高压井增加小修作业处理难度

油田进入注水开发后期,注入水沿高渗透层突进,形成严重的无效水循环和低效循环。部分油井受到注水井注水影响,形成水流优势渗流通道而产生高压,修井作业泄压难度大,控制溢流困难。

油田规模实施堵水后井下带封隔器管柱增多,增大了小修作业安全环保隐患。随着堵水规模的增大,采用机械堵水为主体工艺在管柱解封、不正常井修井时增大了小修作业安全环保隐患。一是堵水封隔器解封率低,管柱无泄压通道,无法压井堵井,管内起压不可控;二是应用自制、偏心井口堵水井起压后松井口螺栓时存在管柱上窜风险;三是堵水井油层长期封堵后压力升高,作业前无法释放封堵层压力,作业中存在喷管和喷液的安全环保隐患。

从源头上解决油水不落地、油水不出井口,主要解决两方面的问题,一是需要解决常规非异常高压井起下管柱遗留问题;二是解决高压井安全无溢流问题。

2 清洁作业技术研究

2.1 非异常高压井密闭清洁作业技术

从地面治理转变为源头预防,从根本上解决污染源的产生。经过试验、改进、再试验,形成了“井筒内蒸汽清洗密闭回收工艺技术”为主的配套技术系列,全面实现油水井小修作业油水不落地。

1)蒸汽降黏

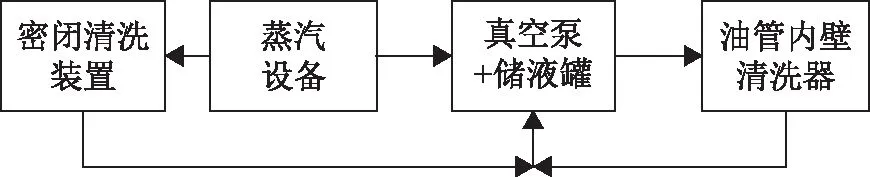

利用高温蒸汽将杆、管外壁附着的油蜡进行降黏,化掉的油蜡与清洗液一起落入井筒。井筒内蒸汽清洗密闭回收工艺流程见图2。

图2 井筒内蒸汽清洗密闭回收工艺流程

利用高温清洗车对其杆、管油蜡进行降黏。高温车主要功能:产生蒸汽循环动力形成负压存储残液,为残液外排提供动力。

修井作业上提抽油杆的过程中,抽油杆外壁沾附原油,抽油杆出井后,原油从空中向下淋,对抽油机、井架、井口操作环境和井场环境都造成了污染。

抽油杆清洗器安装在井口上,其设计有蒸汽喷环、密封胶筒、花管、油管封隔胶筒。起杆前,将花管和油管封隔胶筒下到井底20 m处,隔离环套空间压力,将配套环保负压回收回注装置连接到井口四通上,在起杆过程中,当抽油杆通过除油器时,高温带压蒸汽使附着在抽油杆上的油污迅速熔化,密封胶筒清除油污,并保证油污回流到井筒内,防止溢出井外。再通过连接到井口四通上的环保负压回收回注装置,将隔离后环套空间内的油污吸走[1,6]。

2)负压抽吸

利用真空原理建立循环,将落入井筒的清洗混合液吸入负压罐实现回收(参见图2)。在起升油管过程中,油管内充满原油、污水等废液,油管卸开后,废液从管内流出,泄到井口并流向井场,污染环境。

该装置设计有蒸汽喷嘴、密封橡胶、气动控制部分,并配套电加热蒸汽清洗器和环保负压回收回注装置。在起油管的过程中,当油管与接箍卸开后,将该装置在固定轨道上推至井口中心油管处,关闭收集器,打开蒸汽喷嘴和环保负压回收回注装置,上提卸开后的油管一定的距离,油管内的废液在井口四通处,随着环保负压回收回注装置被吸走,保证现场作业环境。

3)密闭连续

利用工艺管线连接井口套管闸门及一体化清洗装置,实现密闭吸排;同时配备具有阻火防爆功能的阻火器(空气中含氧气5%~15%为爆炸极限)。

4)密封防窜

利用胶筒密封杆、管,防止蒸汽上窜;同时具备刮杆、管外壁残液及防喷功能。

5)洗刮推泄一体化

清洗油管内壁时,将清洗器投入油管中,地面用泵车泵入清洗液,对内壁清洗,利用清洗器胶筒实现刮推残液下行,残液通过井下预置的双功能泄油器落入井内。

在管式泵固定凡尔上部应用泄油器,作业时抽油杆起出后向油井内投短抽油杆,撞断销钉,使油管内外连通。

2.2 异常高压井清洁作业技术

剖析油井产生高压原因,立足将井液控制在井筒内,从井下到地面,分别采取有效识别封堵高压层,完善配套工艺实现有效泄油,科学选配压井液压井,应用防喷管及连续泄压装置等,保障油井小修作业安全环保施工。

2.2.1 非固相压井液技术

压井指从地面往井里注入密度适当的液体(即压井液),使井筒里液柱在井底造成的回压与地层的压力平衡,阻止地层中的油、气、水流到井筒而喷至地面。技术关键:坚持“压而不喷,压而不漏,压而不死”三原则。需要满足的要求:井控所需密度、储存所需的温度、盐水与储层之间的配伍性、腐蚀性、成本、环保要求。

1)压井液选型

压井液主要有3种类型,可用作压井液的材料有多种,其中无固相盐水压井液在国内外修井作业中应用最广泛。

常用的盐水有氯化钠、氯化钾、溴化钠、氯化钙、溴化钙、溴化锌、甲酸钠、甲酸钾等。其中卤化盐水使用最普遍。为降低固相颗粒对储层的污染,开展了盐水压井液复合配方研究。

盐水压井液特性:无固相、密度可调范围广(1.01~2.30 g/cm3,不必加入加重剂)、抑制性强、保护油气层、稳定性好。压井液密度见表1。

表1 压井液密度 g/cm3

2)压井液配方研究

考虑到盐水对降失水剂的影响,需选用抗盐降失水剂。实验方法:配制1%膨润土+1%降失水剂样品+4%NaCl,陈化24 h后测定其API滤失量。试验发现:BZ-RF和REDUL抗盐降失水效果较好,考虑到成本因素,BZ-RF(16 000/t),REDUL(27 000/t),在相同的降失水效果下,决定选用BZ-RF作为无固相盐水压井液降失水剂。

研究BZ-RF不同加量时无固相盐水压井液API滤失量,实验证实,BZ-RF加量超过2%时可以将无固相盐水压井液API滤失量控制在15 mL以内。

针对不同密度下加入2%的BZ-RF,测得API失水量数据,2%的降失水剂BZ-RF加入对于无机盐加量在30%~65%时,失水量均在15 mL以下,且随着无机盐BZ-HD加量的增加,失水量逐渐降低,并趋于平缓。

3)压井液的腐蚀与防护措施研究

压井液腐蚀实验采用挂片失重法,即根据腐蚀前后金属试件质量的减少来测定金属的腐蚀速度。配制不同加量BZ-HD盐水,然后在80℃下实验24 h,测得腐蚀速度,研究结果显示,随着BZ-HD加量的增加(密度的增大),对钢片的腐蚀速度减小。在加入BZ-RF后,能够很好地抑制BZ-HD盐水的腐蚀,尤其是可以有效抑制Cl-对挂片的点蚀。结果可以确定,无机盐选择BZ-HD,按照设计密度1.20~1.40 g/cm3确定无机盐加量为30%~65%;确定降失水剂为BZ-RF,加量为2%;从腐蚀评价实验确定,加入2%的BZ-RF后,不会出现点蚀,缓蚀率下降明显,不需要额外加入缓蚀剂和除氧剂。

2.2.2 管内防溢液控制装置

该装置替代固定凡尔,不影响油井正常生产,当油井需要作业时油管内防喷泄油功能同时启动,能实现油管内液体外泄到井筒内,但井筒内压力无法传递到油管内。

井况适应性强,采用偏心泄油结构设计,最大外径100 mm,设计有沉砂功能;工具与常规管式泵配套使用,正常生产时不影响抽油泵碰泵的正常操作,并可进行清蜡、热洗、动液面测试等常规措施。工具根据井底压力自由选择防喷和泄油功能,油管打压滑套下移封住进液通道,防喷泄油动作一次完成,操作简单、封堵可靠。最终达到油管不喷液,套管集液的目的。

2.2.3 简易小修防喷管装置及地面溢流自动集液装置

新环保法要求油水不落地,而挖坑泄压费用高且存在污染,油井作业井口溢流普遍需收集;历史遗留的自研制的偏心井口较多,与防喷作业井口不匹配,松井口螺栓时存在管柱上窜风险;防喷作业力量有限,常规小修作业设备不能控制喷管隐患;传统管杆清蜡清油方式易造成环境污染。为解决以上问题,研究防喷管装置及地面溢流自动集液装置。

小修作业安全环保作业流程:简易卡瓦防窜管,防顶卡瓦解决非标井口更换,现场标准化敷设,集液器收集换油管时造成的溢流,真空集液罐储存废液并外排[7-8]。

3 效果及应用

3.1 密闭清洁作业工艺应用效果明显

2019年以来应用项目研究成果实施油井作业6 132井次,其中常规非异常高压密闭清洁工艺5 889井次,减少油土1.8万m3,累计减少油土处理费用1 008万元。

清洗除蜡效果明显,起出的杆、管进行360°无死角清洗,减少“带病杆”“带病管”入井率。

作业现场效果明显,作业时没有污油、污土、污水,省去后续的处理流程。

3.2 异常高压井清洁作业技术应用效果

密闭回收作业现场无油水落地,达到环保修井的需求,实现了无污染作业的目的。异常高压井243口,减少防喷作业132井次,节约费用528万元,利用压井液处理压大井156口,实现增油2 120 t,累计减少井口溢流量约12万m3;及时恢复油井生产,减少因异常高压井泄压、修井等造成的等停时间,因而避免了对产量造成的影响。

4 结 论

1)密闭清洁装置有效抑制了油水溢流井口问题,有效杜绝了油土产生,避免了安全环保隐患。

2)异常高压井无固相压井液技术有效解决了因泄压导致的油水处理费用及泄压后导致的降产风险。

3)油井生产管柱安全环保作业配套工艺的改进和完善,对清洁生产及作业过程中降低油土产生意义重大。