某气田增压站压缩机组噪声治理效果分析

朱 愚 王 珏 袁 增 李小斌 宋文明 江 瑞 张小川 汤兴伟

(中国石油西南油气田分公司重庆气矿)

0 引 言

随着气田开发进入中后期,多数气田整体压力不断下降,开采难度持续加大,常规工艺已不能满足气田的高效开发。因此,越来越多的增产措施被应用到气田的二次开发中,增压工艺即是其中之一。天然气增压场站多采用大、中功率整体式压缩机组,其主要由动力缸、曲轴箱、压缩缸、冷却系统及排气系统构成,通过压缩缸对气体做功,最终实现天然气增压后集输[1-2]。压缩机组的发动机、压缩缸及排气消声器等部位因其复杂结构和系统特殊性,存在多个噪声源,导致不同程度的噪声超标[3-5]。有关人员对压缩机运行过程的噪声超标及治理问题进行了大量研究,主要集中于机组工况优化、振动消减措施、增加固定装置及厂房结构调整等[5-11]。

某气田增压站于2008年投产,建有4台ZTY630MH7×7×7天然气压缩机组,初期运行压力为4.5 MPa,处理规模为80×104m3/d。该站压缩机组经过多年的生产运行,噪声超标问题凸显。本文以该站压缩机组及厂房为研究对象,系统地分析了厂界噪声超标的原因,提出了相应的降噪治理方案,并开展了现场工程应用。改造后厂界及环境敏感点噪声均低于GB 12348—2008《工业企业厂界环境噪声排放标准》二类要求,实现了安全平稳运行。

1 增压站现状

1.1 增压站概况

该增压站是一座具有采、集、输、增压和配气功能的大型增压集输站。该站由各单井进行采气,经管线集输至工艺区汇管后,分4路进入1#~4#压缩机组,最终增压后进入下游脱水工艺。2017年8月,经技术简化升级改造,1#、2#机组搬迁至其他生产区块,仅保留3#、4#机组,日常采用“一用一备”模式生产运行,处理规模为(30~60)×104m3/d。

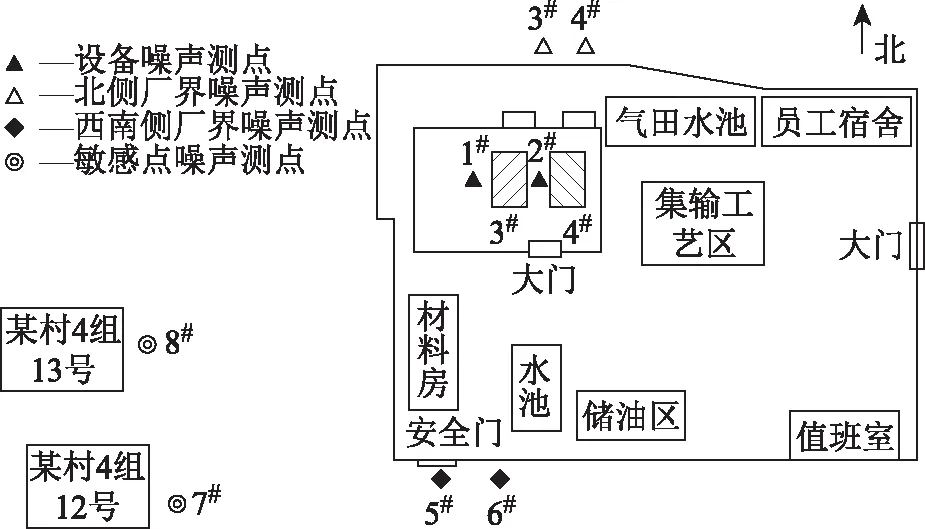

该站所处区域为丘陵地貌,场站位于丘坡,总体地势西高东低,场站南侧100 m内有两处居民点,呈阶梯状分布。压缩机厂房位于场站中部,面积为825 m2,主要采用钢构及海绵材料建造,两台压缩机并排分布,动力缸排出的废气经消音器垂直排放。增压站及周边环境示意见图1。

图1 增压站及周边环境示意

1.2 噪声超标情况

2018年6月,对该增压站开展噪声治理前,分别在3#机组运行、4#机组运行及3#~4#机组同时运行3种工况下,对场站的设备噪声、厂界噪声和环境敏感点噪声进行了昼间监测。监测结果表明,3种工况的昼间厂界噪声均>60 dB(A),超过GB 12348—2008《工业企业厂界环境噪声排放标准》二类昼间≤60 dB(A)的要求。

2 噪声超标分析

压缩机组在运行过程中会产生宽频段性机械振动和空气动力噪声,为摸清其来源,对现场进行测试。现场测点布置及测试方法如下。

1)厂界噪声:测点设置在厂界围墙外1 m、高1.2 m或高于围墙0.5 m处。

2)倍频带声压级:根据监测任务要求布点,测点位置与同点噪声测点相同;以压缩机厂房为设备声源,测点距离厂房2~3 m,高3 m以上。

3)环境敏感点噪声:根据监测任务要求进行布点。

4)测试机组平稳运行工况,通过模拟合成得出计算数据。

现场测点设置示意见图2。

图2 现场测点设置示意

2.1 设备噪声

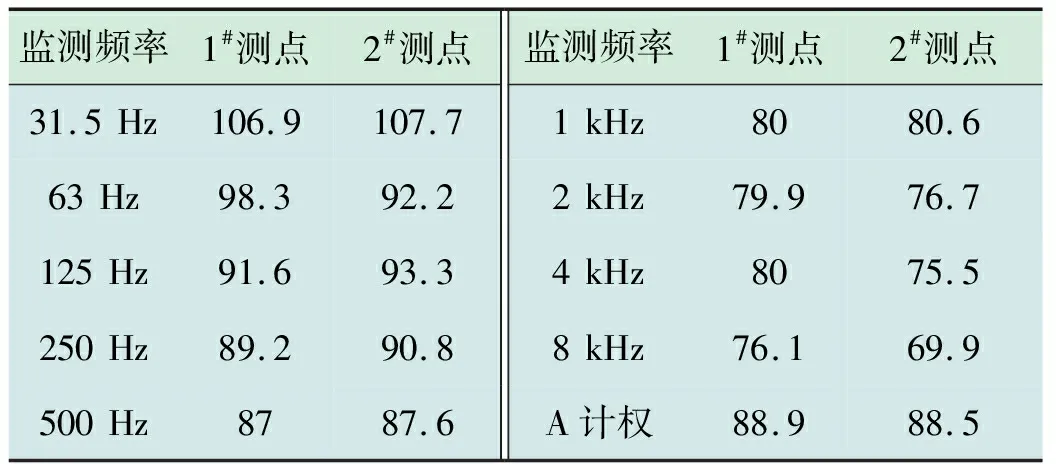

单台压缩机组运行状态下,1#、2#测点噪声监测结果见表1。

表1 单台压缩机组运行噪声监测结果 dB(A)

由表1可知,设备噪声监测值为69.9~107.7 dB(A),1#、2#测点计权噪声分别为88.9,88.5 dB(A),远高于GB 12348—2008《工业企业厂界环境噪声排放标准》二类昼间≤60 dB(A)的要求。

2.2 厂界噪声

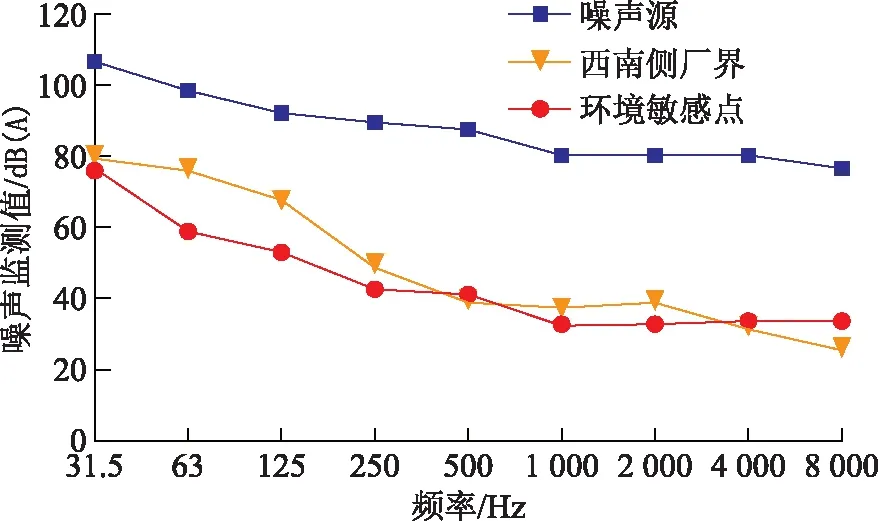

不同方位厂界噪声监测结果见表2。

表2 不同方位厂界噪声监测结果 dB(A)

由表2可知,北侧厂界3#、4#测点计权噪声分别为60.1,60.4 dB(A),超过GB 12348—2008《工业企业厂界环境噪声排放标准》二类昼间≤60 dB(A)的要求。此处厂界受压缩机透射噪声和排风消声器噪声影响,导致其噪声超标。西南侧厂界5#、6#测点计权噪声分别为51.5,52.4 dB(A),但部分测点噪声超标。

2.3 环境敏感点噪声

环境敏感点噪声监测结果见表3。

表3 环境敏感点噪声监测结果 dB(A)

由表3可知,7#、8#环境敏感点计权噪声分别为 51.9,47.3 dB(A),满足GB 12348—2008《工业企业厂界环境噪声排放标准》二类昼间≤60 dB(A)的要求。

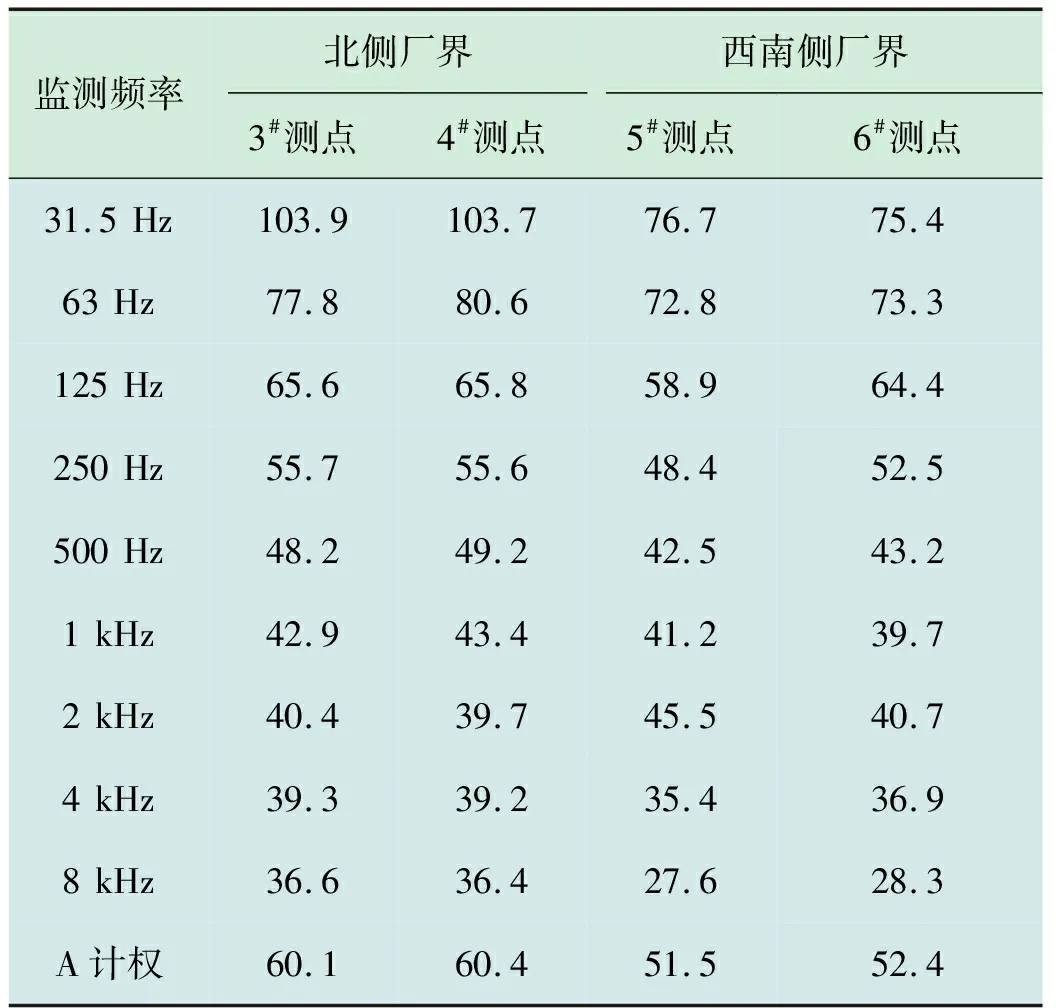

2.4 噪声数据对比

为了摸清噪声分布情况,进一步对不同点位的监测数据进行对比分析,结果见图3。

图3 不同监测点位监测数据对比

由图3可看出,不同监测点位的噪声监测值与监测频率有关。在31.5~500 Hz,压缩机组、西南侧厂界及环境敏感点噪声均随监测频率增加而下降,在1 000~8 000 Hz趋于平稳,说明继续增大频率不会对噪声监测值产生影响。

3 噪声治理方案

3.1 噪声模拟

根据以上监测结果,采用噪声模拟软件,对厂区环境噪声进行模拟评估,通过反向模拟找出厂区噪声源的准确位置及噪声的传播范围。图4为增压站噪声三维模拟效果示意,图5为模拟不同工况条件的噪声等值线。

图4 增压站噪声三维模拟效果示意

图5 模拟不同工况条件的噪声等值线

由图4可看出,增压站运行时噪声覆盖面较广,最远处接近场站环境敏感点,与表3监测结果一致。由图5可看出,不同工况条件下的噪声等值线均呈现扩散趋势。3#机运行状态下,噪声最大值出现在压缩机厂房位置,经厂房隔断后,在环境敏感点处降至最低,为50 dB(A)。但在3#~4#机组同时运行状态下,噪声等值线有所提高,最近环境敏感点位置被完全覆盖。综上所述,增压站噪声源主要集中在压缩机厂房,且影响范围接近环境敏感点。因此,在压缩机组工况条件不变的情况下,为了使厂界噪声达标,需同时对压缩机厂房和排气消声器进行噪声治理。

3.2 噪声控制途径

噪声控制从声音传播的三要素(声源、介质及接受体)考虑,可以针对三要素或其中任何一个要素。噪声控制措施主要包括在声源处控制、在噪声传播途中控制及在人耳处减弱噪声。由于压缩机组为正常运行状态,在声源降低噪声不现实,而人耳处又难以控制,因此,针对增压站噪声超标问题,综合考虑在噪声传播途径进行噪声控制是较为简单且有效的方式。综上所述,增压站噪声控制措施是改造压缩机厂房,使压缩机组产生的噪声通过厂房四面墙体的吸隔声结构进行消声降噪,在有效降低厂房内混响噪声的同时,降低机组外传噪声量。

3.3 现场噪声治理措施

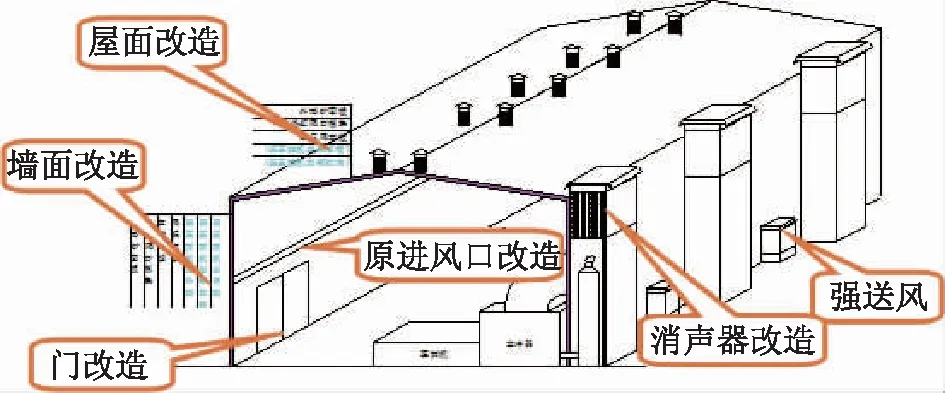

通过现场模拟发现,压缩机厂房结构隔声量不够,其复合阻尼层隔声层对低频噪声处理能力较弱。因此,拟对压缩机厂房墙体、屋面等进行升级改造,通过提高低频隔声量的方式,使压缩机厂房的隔声墙体和隔声屋面成为低频隔声模块,从而达到降噪的目的。降噪治理方案见图6。

图6 增压站降噪治理方案

1)墙面改造。墙面增加一层高效低频隔声板,设计低频隔声板实测综合隔声量大于20 dB(A),在 25 Hz~4 kHz的1/3倍频程中心频率隔声量大于 8.2 dB(A),降噪系数为0.95。墙面低频隔声板单独设置轻钢结构作为支撑结构,轻钢结构与原有结构采用双向阻尼隔振器连接,避免产生声桥效应。

2)屋面改造。屋面增加一层高效低频隔声板,设计屋面低频隔声板声学性能同墙面低频隔声板,由外向内安装。屋面低频隔声板单独设置轻钢檩条以支撑隔声板,同时增加一层压型钢板,轻钢檩条与原有屋面结构中间铺加阻尼隔振垫,避免产生声桥效应。

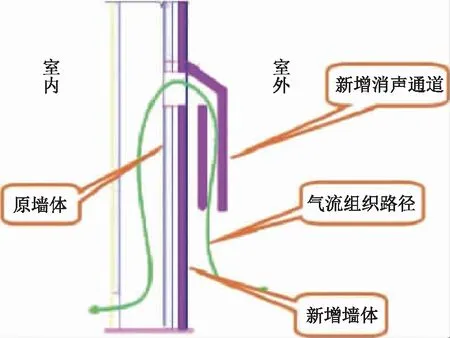

3)进风口改造。在压缩机厂房进风口增加消声通道,防止漏声。设计消声通道长度为2 000 mm,消声通道保证实测插入损失大于10 dB(A)。在实验室4 m/s风速的情况下,标准声源测试插入损失大于20 dB(A),且在 63 Hz~8 kHz的1/1倍频程中心频率插入损失大于7 dB(A),阻力系数小于1.0。进风口改造示意见图7。

图7 进风口改造示意

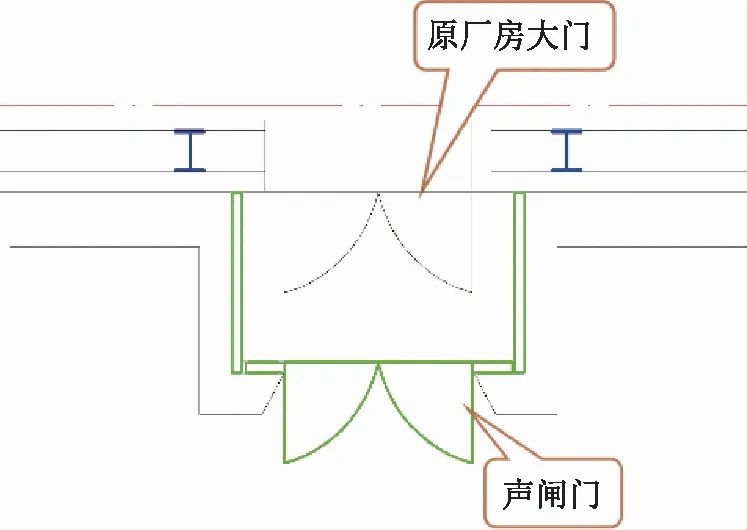

4)隔声门改造。在原大门外增加声闸结构隔声门,设计隔声门实测综合隔声量大于 20 dB(A),实验室测试计权隔声量大于40 dB(A),且在25 Hz~4 kHz的1/3倍频程中心频率隔声量大于10.6 dB(A)。隔声门改造示意见图8。

图8 隔声门改造示意

5)消声器改造。因原设备放空消声器消声量下降,对其进行二次消声。在排风孔安装宽频消声器,设计宽频消声器实测插入损失大于15 dB(A)。在实验室8 m/s风速的情况下,标准声源测试插入损失大于25 dB(A),且在63 Hz~8 kHz的1/1倍频程中心频率插入损失大于10 dB(A),阻力系数小于1.3。

6)内增加吸声墙。在原隔声墙内贴100 mm吸声体,用于减少混响。设计吸声体降噪系数为0.95。二次消声及增加吸声墙改造示意见图9。

图9 二次消声及增加吸声墙改造示意

7)增加强制送风系统。压缩机厂房采用机械排风、自然进风的通风方式,为进一步强化压缩机厂房正常换气和降噪效果,增加强制送风系统对厂房进行送风,同时在空气对流过程中降低空气噪声的影响。

8)增加隔声墙。在噪声治理前,1#、2#机组已被拆除,为了使隔声构件尽量靠近声源,在2#与3#机组之间加装隔声墙,将原压缩机厂房分隔成两个部分。隔墙结构为外墙75 mm厚玻璃棉夹芯板+420 mm空腔+100 mm厚复合式吸隔声板,复合式吸隔声板结构和材料与其他墙面一致。

9)工艺优化。由于气田产能大幅降低,经理论计算,目前两台压缩机组可满足生产需要,即处理运行规模控制在(30~60)×104m3/d,且对机组进行参数优化,保证处理效果达到最佳。

4 现场噪声治理效果

2018年12月—2019年6月,对压缩机厂房进行现场改造,改造后厂界及环境敏感点噪声监测结果见表4、表5。

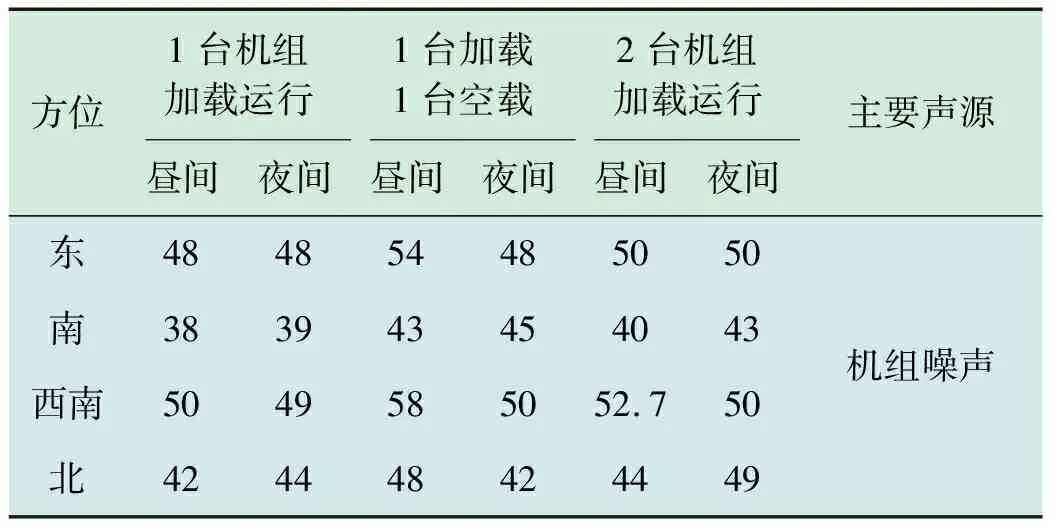

表4 改造后厂界噪声监测结果 dB(A)

表5 改造后环境敏感点噪声监测结果 dB(A)

由表4可知,在3种工况下,不同方位昼间噪声为38~58 dB(A),夜间为39~50 dB(A),符合GB 12348—2008《工业企业厂界环境噪声排放标准》二类昼间≤60 dB(A),夜间≤50 dB(A)的要求。南侧噪声昼间最大为43 dB(A),夜间为45 dB(A),降幅在所有监测点位中最大。这是因为在3#机组处新建了一面隔声墙,进一步阻止了噪声的传播,使得厂界噪声大大降低。因此,经过降噪治理后,压缩机组无论处于何种工况下,厂界噪声均能实现达标排放。

对比表2发现,在两台机组加载运行工况下,厂界昼间噪声西南侧保持一致,北侧降低了16.1~16.4 dB(A),降幅最大达到27.2%。

由表5可知,在3种工况下,环境敏感点两处居民楼昼间、夜间最大噪声分别为49.3,49.0 dB(A),符合GB 12348—2008《工业企业厂界环境噪声排放标准》二类昼间≤60 dB(A),夜间≤50 dB(A)的要求。另外,此处噪声监测值均小于西南侧厂界(5#、6#测点)噪声。这是因为在监测过程中,环境敏感点处的环境噪声和生活噪声是最大噪声源,远低于机组噪声。

综上所述,改造后的厂界噪声和环境敏感点噪声均符合GB 12348—2008《工业企业厂界环境噪声排放标准》二类要求,实现了噪声的有效治理。

5 结 论

1)本次降噪治理针对噪声传播途径进行噪声控制,通过软件模拟发现,增压站噪声源主要集中在压缩机厂房,且影响范围接近环境敏感点,需同步对压缩机厂房和排气消声器进行治理,以降低噪声传播。

2)本次噪声治理对压缩机厂房墙面、屋顶、大门、进风口及消音器等进行改造,采用的复合式吸隔声模块吸隔声效果好,抗振动防变形能力强,适用于长期大幅度振动的压缩机组噪声治理。

3)改造后,增压站厂界噪声较治理前降低16.1~16.4 dB(A),降幅最大达到27.2%,环境敏感点昼间、夜间最大噪声分别为49.3,49.0 dB(A),符合GB 12348—2008《工业企业厂界环境噪声排放标准》二类昼间≤60 dB(A),夜间≤50 dB(A)的要求,实现了噪声的有效治理。

4)增压站噪声治理取得了较好的降噪效果,达到了噪声治理的目的,为增压站的噪声治理积累了宝贵的经验。