渤海钻井废物无害化处置技术研究*

张羽臣 岳 明 霍宏博 林家昱 张 磊

(中海石油(中国)有限公司天津分公司)

0 引 言

环境保护是我国的一项基本国策,尤其是2015年1月1日,新环保法的正式实施,对油田钻井作业的污染治理工作提出了更高的要求。目前三省一市(辽宁、河北、山东和天津)根据所辖海域、海岛、海岸线等生态保护红线区内要求污染物零排放,现行废物处置方式已经暴露出诸多问题,而随着国家环保要求的日趋严格,渤海钻井废物回收量增加,勘探开发将面临巨大的成本压力,因此有必要提出新的渤海油田钻井废物处置技术。本文分析了现行海上钻井废物处置方式存在的问题,通过调研,并结合海上作业特点提出了废物处置原则、处置思路,提出适用于渤海钻井废物无害化处置技术。

1 渤海钻井废物种类及危害

1.1 渤海钻井废物种类

钻井废物从来源看主要包括:废钻井液、废液和钻屑[1]。废钻井液来源于钻完井、修井、测试过程中产生的过剩或不能再使用的钻完井液、修井液、测试液,其主要污染物为化学添加剂和油;废液来源较广,包括清洁作业设备产生的清洗液、冲洗钻井平台产生的污水等,主要污染物为重金属、有机处理剂和油;钻屑来源于钻井过程中携带到地面的岩体碎屑,其表面被泥浆所包裹,主要污染物为重金属和油。

1.2 渤海钻井废物危害

渤海各油田目前均采用水基钻井液,相对油基钻井液和合成基钻井液,对环境污染程度要小很多,但其中的芳香烃类、有毒化学物质、重金属等也会对海洋环境造成较大影响。此外,钻井废物中的烃类、化学合成剂及重金属类物质也会在浮游生物、水藻、甲壳类及鱼类等体内富集,干扰系统生态平衡,也会对人类海洋食品安全间接造成威胁[2-4]。

2 渤海钻井废物处置方法及存在问题

2.1 现行处置方法

渤海钻井废物现行处置方法主要分为两种:排海和回收。未钻入油气层段的废钻井液及钻屑满足GB 4914—2008《海洋石油勘探开发污染物排放浓度限值》相关要求,并经所在海域主管部门批准后排海处理;钻入油气层的废钻井液及钻屑利用专用的回收箱回收,通过船舶运至陆地交于有相应资质的处理厂进行集中无害化处理[5-6]。

2.2 存在的问题

近年来,随着各地环保要求的提高以及作业量的增加,废物回收量显著增大,现行处置方式暴露出一些问题:

1)废物回收、运输及陆地终端处置成本大幅提高;

2)对于零排放井,现行处置方式回收效率较低,严重影响现场钻井作业效率;

3)在特殊时期,如国家地区重大活动,各地方加强废物的管控,致使废物大量堆积,给HSE管控带来风险。

3 渤海钻井废物处置技术研究

3.1 国内外技术现状

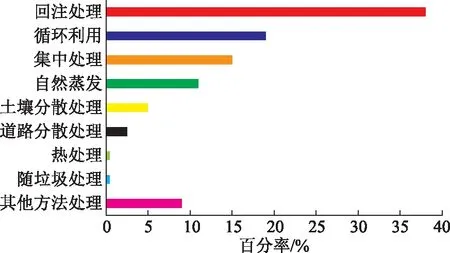

国际上海洋钻井废物处置方式很多,主要包括井下回注处理、循环利用、自然蒸发、集中固化处理、土壤分散处理等方法。国内外钻井废物无害化处置技术占比情况见图1。常用处置方式是循环利用、地层回注和运回陆地集中处置,考虑成本因素,循环利用和地层回注仍是目前运用较多的处置方式[6-9]。在国内受地层特征、经济性、回注目的层筛选及回注能力计算等因素限制及个别油田溢油事故的影响,地层回注技术应用较少。

图1 国内外钻井废物无害化处置技术占比情况

3.2 渤海钻井废物无害化处置难点

渤海钻井废物处置的主要矛盾在于废物总量大带来的一系列问题,2016—2018年,钻井废物随作业量逐年增加,因此重点分析影响废物产出量的原因,从源头到现场工艺、流程等分析渤海废物产生量影响因素,主要有以下方面。

1)环保政策要求越来越多的区域实行零排放,随着政策的趋紧,需要处理的废物总量将增加;

2)渤海钻井液体系众多,不同区块、不同地层采用不同钻井液体系,甚至同一口井要采用几种钻井液体系,且体系之间不能相互转化,大大增加了废物产生量;

3)现场岩屑的收集主要通过螺旋传送器将振动筛分离的岩屑输送至岩屑回收箱,收集的岩屑含水量过高,固体和液体的体积比达到4∶6,主要原因:一是振动筛分离的岩屑本身含水率较高;二是岩屑输送过程中需要用清水清洗输送;

4)现场钻井液循环利用率低,海洋钻井虽然采用批钻模式,但为维护良好的钻井液性能,需要不时排放大量老浆,补充新的胶液,因此废液量很大。

3.3 渤海钻井废物无害化处置技术

通过国内外处置方法调研及渤海废物处置问题分析,并结合海上特点,确定渤海钻井废物处置原则为现场减量,主要手段为废液循环再利用。

3.3.1 源头减量控制技术

1)渤海可重复利用钻井液体系优化技术

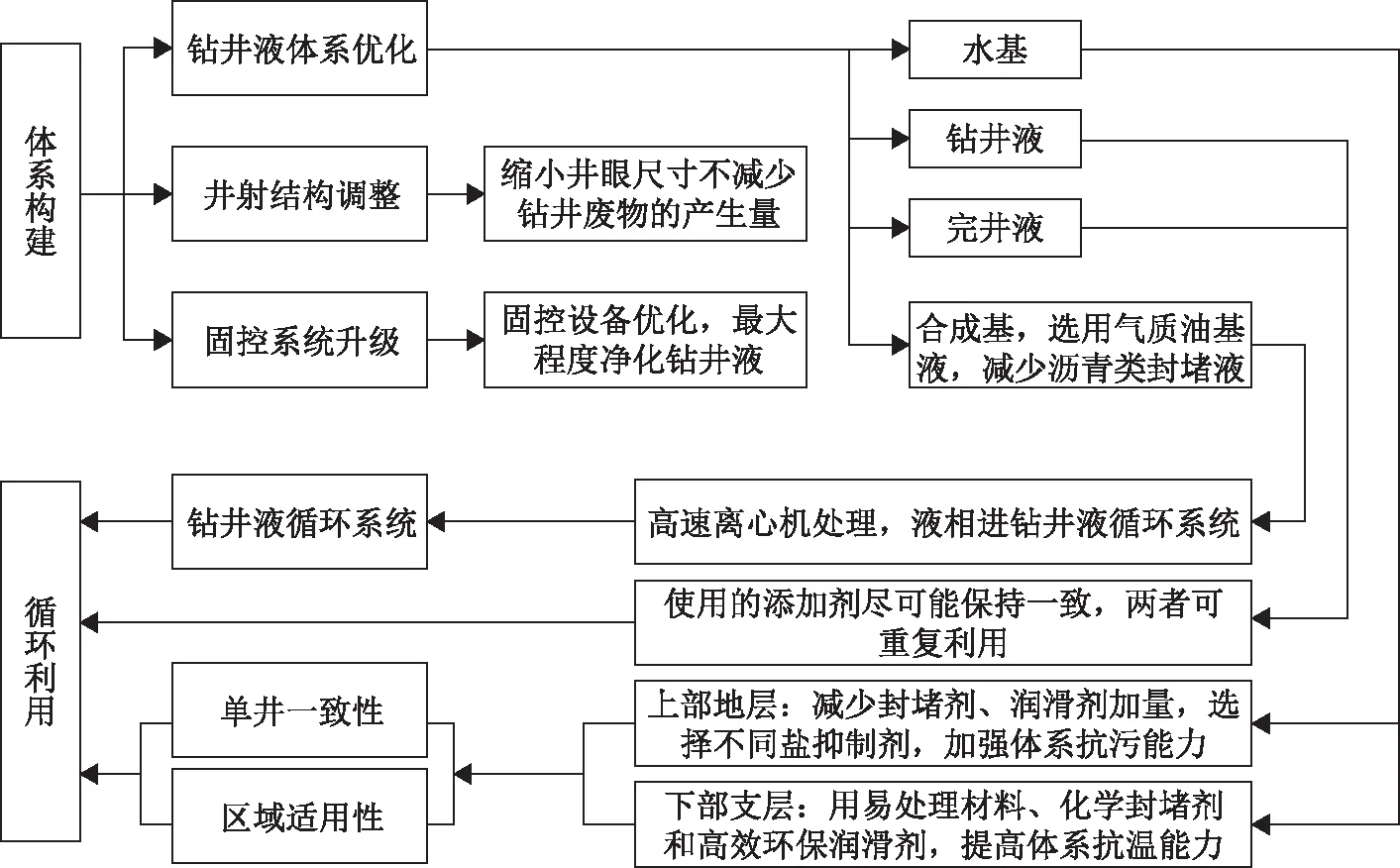

钻井液技术体系优化与源头控制,主要表现在对现有钻井液体系的标准化改进,提高环保性能,在源头实现废物减排。

首先,采用环保型合成基钻井液体系替代现有的非水基钻井液体系,突出环保、可重复利用率高的特点,可大幅减少现场废物量并降低废物处理难度。其次,针对水基钻井液,通过减少封堵剂和润滑剂加量、选择不同盐抑制剂加强体系抗污染能力、使用高效环保的添加剂等手段,开发一套具有单井一致性和区域适用性特点的体系,替代现有多个水基体系,从而有效增加循环利用率和减少废物产出量。

新的环保体系要突出通用性,能兼顾不同区域地层特点和作业难题,同时也要考虑降低废物处理难度,技术路线见图2。

图2 源头减量技术路线

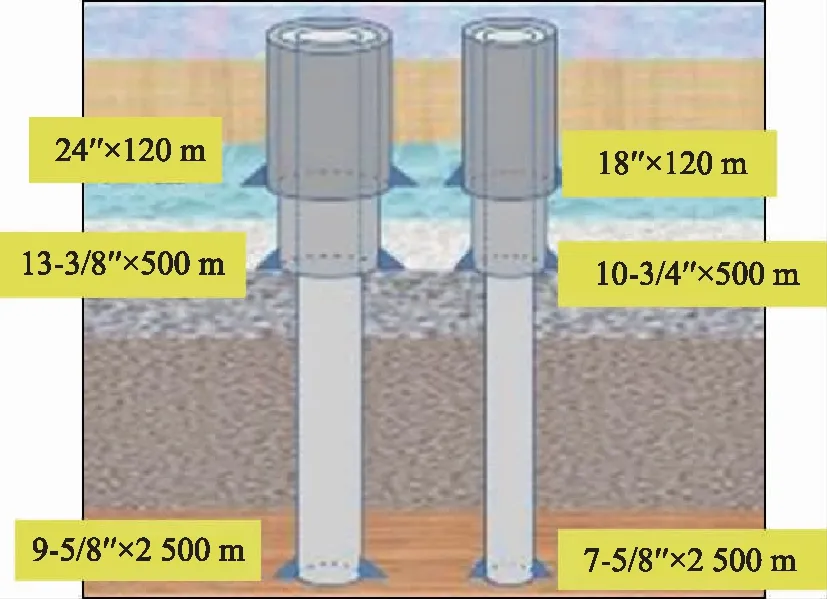

2)井身结构“瘦身”技术

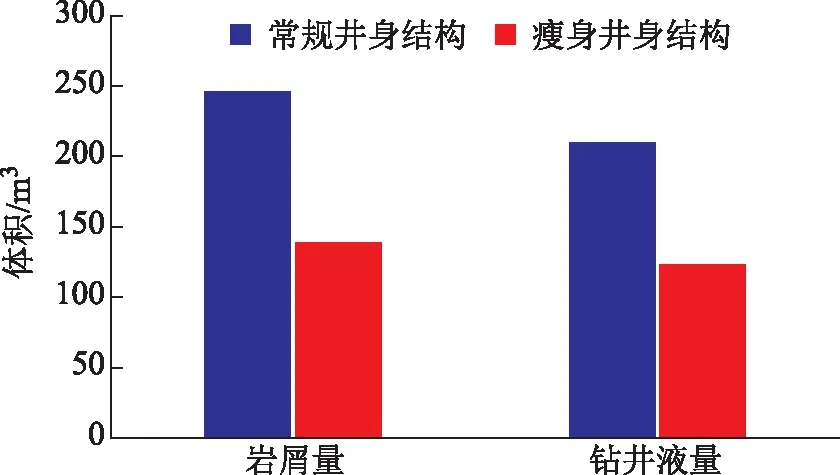

在满足勘探或开发生产要求的前提下,将渤海常用的井身结构进行“瘦身”,能有效降低废物的产出量,井身结构“瘦身”示意见图3。以2 500 m井为例,井身结构“瘦身”后钻井产生的岩屑和钻井液总量降低40%左右,井身结构“瘦身”前后岩屑和钻井液量见图4。

图3 井身结构“瘦身”示意

图4 井身结构“瘦身”前后岩屑和钻井液量

3.3.2 钻井废物现场减量处置技术

1)现场减量初级处置技术

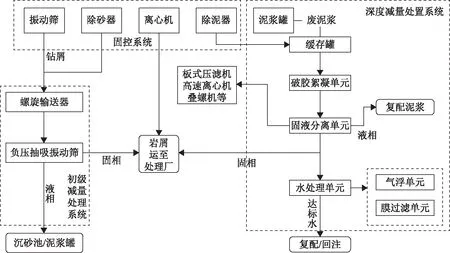

初级处置技术主要针对现场钻屑减量,关键点在于如何降低目前回收岩屑含水率过高问题,海上条件允许的情况下,尽可能升级海上现有固控设备,但目前渤海大部分平台受各种条件限制,短期内很难大规模替换,因此建议在螺旋传送装置之后增加一台初级固液分离装置,渤海钻井废物处置设备及流程见图5。初级固液分离装置陆地油田通常采用简易振动筛,也叫干燥筛,但考虑渤海油田上部为新生界地层,泥岩含量高,成岩性差,简易振动筛固液分离效果难以保证,而负压抽吸振动筛能有效解决该问题,并且在渤海埕北油田有所应用,效果较好,通过含水率测定,进料含水率56%,出料含水率33.3%,钻屑总量减少34%(质量比)。

2)现场减量深度处置技术

深度处置技术主要针对废钻井液减量,采取的工艺为破胶絮凝和固液分离技术[10],该项技术的关键是如何保证处置之后的滤液能够循环使用,回用方式为复配钻井液或作为注水井注水用水。

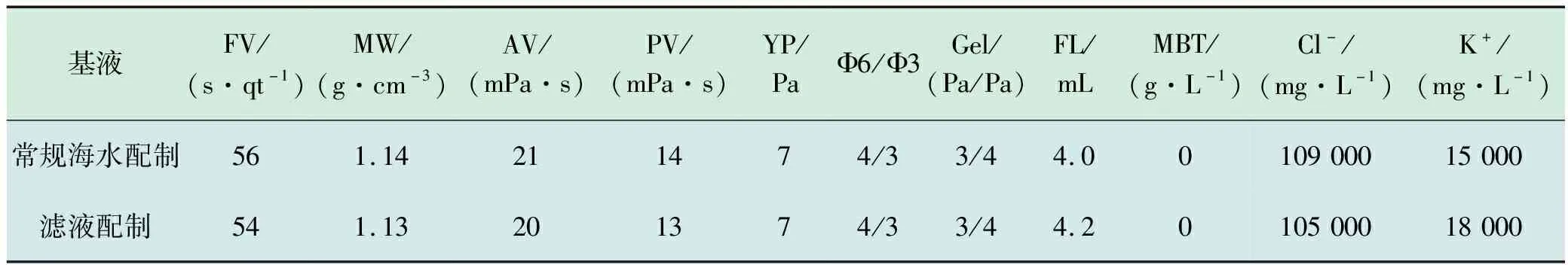

(1)滤液重复配钻井液

废钻井液通过破胶絮凝-机械固液分离系统处置后分为两部分:泥饼(岩屑)、滤液,占比1∶4。工作原理是采用化学强化固液分离技术,在废钻井液中加入絮凝剂,通过化学脱稳处理,在机械力的作用下实现固液分离。固相用岩屑箱回收经船舶运至陆地处置,滤液全部用于重新配制钻井液。海水配制与滤液配制钻井液的性能对比见表1。由表1可见,滤液配制钻井液性能与海水配制基本相同,滤液复配钻井液,大大提高了废液利用率,废液产出量减少75%,处置流程见图5。

图5 渤海钻井废物处置设备及流程

表1 海水配制与滤液配制钻井液的性能对比

目前的固液分离处理工艺主要有重力浓缩脱水、真空脱水、压滤脱水、离心脱水、污泥干化、污泥焚烧等工艺[11]。从现场应用看,固液分离技术应首选离心脱水或压滤脱水工艺,常用设备有板式压滤机、高速离心机和碟螺机。但目前设备普遍占地面积较大,难以满足海上空间限制、作业效率需求,必须配备单独的支持平台,增加了成本,后期应向小型化、撬装化方向发展。

(2)滤液作为注水井注水用水

固液分离出的滤液通过一级高效气浮设备,进行气浮絮凝、氧化脱色,实现了钻井污水中有机物的絮凝分离、氧化脱色和石油类降解去除,随后采用高效纤维球过滤器成套设备深层精密过滤,从而实现污水回用或复配钻井液[12]。处置流程见图5。

4 结论与建议

1)随着国家环保要求日趋严格,现行渤海钻井废物处置方式已不适合未来环保要求,为应对渤海全面零排放技术需求,有必要建立渤海钻井废物处置技术体系。

2)渤海钻井废物处置问题主要矛盾在于随着环保要求提高及作业量增加致使废物处理量增大,处置原则围绕现场减量开展技术研究,通过源头减量控制技术和废物初级、絮凝-深度固液分离技术实现了无害化处理。

3)通过调研及现场应用情况来看,目前固液分离装备无法满足海上空间限制及处理效率需求,未来应向小型化、撬装化固液分离工艺设备发展。

4)未来如果渤海全面实施零排放,可以改造现有平台或新建专用的移动式废物中心处理平台。