三元复合驱采出水处理站回收污油特性评价

大庆油田化工有限公司技术开发研究院

自2012 年开始,大庆油田在某区块实施了烷基苯磺酸盐表面活性剂强碱体系三元复合驱,其采出液通过计量间进入转油放水脱水站进行脱水处理。该站采用三相分离器—电脱水器两级处理工艺,三相分离器出油经加热炉升温后进入电脱水器,电脱水器出油外输至油库,三相分离器和电脱水器放水进入沉降罐,沉降罐放水输往污水处理站处理后回注。污水处理站采用一级序批沉降—二级深床过滤工艺,过滤器反冲洗排水经缓冲罐短时间沉降后回掺到沉降罐进水中,沉降罐上部污油返输到转油放水脱水站的沉降罐中。自2014 年下半年开始,污水处理站回收污油中开始出现大量絮状机械杂质,将其回掺到转油放水脱水站的污水沉降罐进水中,造成沉降罐放水含油量和悬浮固体含量增大,影响污水处理站来水的水质。为避免污水处理站回收污油对三元复合驱采出液和采出水处理造成危害,需要针对污水处理站回收污油开展预净化处理的可行性研究。

在原油生产、储运和炼制过程所产生的污油和污油泥处理方面,国内外均已开展了大量研究和试验工作[1],所采取的处理技术主要包括重力沉降[2]、离心沉降[3-4]、溶剂萃取[5]、表面活性剂清洗和破乳[6-7]、冻融[8]、热解析[9]、微波辐射[10]、电动力学处理[11]、超声波辐射[9]、微生物[12]和气浮选[13]。由于油田采出水处理设施数量多,单个水处理设施内产生的污油中的纯油量较小,在采出水处理设施内设置污油脱水设施不仅经济上不合理,也存在管理难度大和脱水后污油外输困难的问题。目前普遍采取将采出水处理设施内回收的污油回掺到上游采出液处理流程中的做法[2]。由于污油中机械杂质含量高,将其回掺到新鲜采出液中会造成原油脱水设备内机械杂质稳定的油水过渡层膨胀和原油脱水效果恶化,同时还会造成原油脱水系统分离出的采出水含油量和悬浮固体含量增大,造成采出水处理难度加大[14-15]。为避免污油回掺处理对采出液和采出水处理造成危害,在水驱和聚合物驱采出水处理过程中回收污油的预处理和单独净化处理方面开展了大量研究和试验工作[2],所采用的处理方式主要包括重力沉降和离心沉降,在三元复合驱采出水处理中产生的污油回收处理方面尚未开展系统的研究和试验工作。

在原油生产、储运和炼制过程所产生的污油和污油泥性质研究方面也已经开展过大量工作[1],但主要集中在污油和污油泥中石油烃的族组成和重金属含量方面。HUANG Qunxing 等[16]采用差热法(DSC)测定了储油罐底部污油泥中的水滴直径,发现水滴的直径只有2.7~3.3 μm,这种污油泥即便经过离心处理仍不能有效脱水。吴迪[14-15]等研究了水驱和聚合物驱采出液和采出水处理过程中产生污油的性质、形成和稳定机制,确定污油中具有油水界面活性的机械杂质是造成其回掺处理影响采出液和采出水处理的主要因素。针对三元复合驱采出水处理过程中产生的高碱度污油的性质尚未开展系统的研究和试验工作。

本文中测定了污水处理站回收污油的成分、显微结构,评价了污油的重力和离心相分离特性。

1 材料和方法

大庆油田某三元复合驱污水处理站回收污油为该站沉降罐上部的浮油。

污油含油量和机械杂质含量测定参照石油行业标准SY/T 5329—2012《碎屑岩油藏注水水质推荐指标及分析方法》。污油机械杂质含量测定中用的混合纤维素滤膜表面上的截留物用FEI Quanta 200F型场发射扫描电子显微镜进行形态和成分测定。污油显微结构观测采用LEICA RMP型光学显微镜。

污油离心相分离特性评价步骤:

(1)在容量为5 L 的分液桶中加入约5 L 污油样,置于30 ℃烘箱中静置6 h后从分液桶底部放出底水,将分液桶内剩余的浓缩污油样混匀。

(2)在两个容量为100 mL 的玻璃离心试管中分别加入100 mL 分液桶中的浓缩污油样后,将其置于水温为60 ℃的水浴中预热10 min。

(3) 将离心试管置于DL5Y 型离心机中,在3 000 r/min(相对离心力为2 063)和60 ℃条件下离心处理4 min。

(4)将离心试管从离心机中取出,从下到上依次记录离心试管下部的沉淀物量、游离水量和油水过渡层量。

(5)将其中一个离心试管中的油层、油水过渡层和水层倒出,混合均匀后测试其机械杂质含量。

(6)将另一离心试管置于温度为4 ℃的冷藏箱中3 h 使油层凝固,倒出其中的水层和油水过渡层,反复加入去离子水稀释离心试管底部的沉淀物和凝固油层下部的油水过渡层,将去离子水倒出后加入10 mL无水乙醇置换残余的去离子水,将离心试管倒置于4 ℃的冷藏箱中2 h 将乙醇排净,按API STD2542 测试离心试管中剩余凝固油样的水和沉淀物含量。

2 结果和讨论

2.1 污油的显微结构和成分

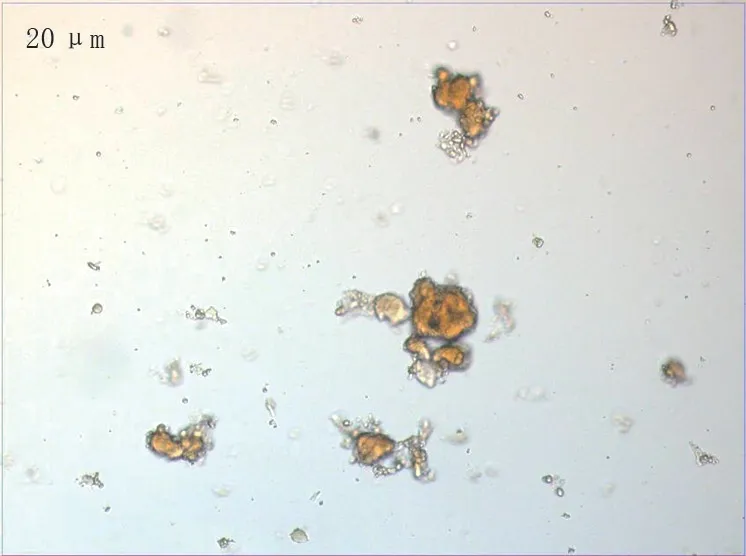

污水处理站回收污油的光学显微镜照片如图1所示,污水处理站回收污油为O/W 型原油乳状液,其中不仅含有数量众多的油滴,还含有大量透明的薄片状悬浮物,其中部分透明的薄片状悬浮物与油滴结合成松散的聚集体,由于表面吸附有机械杂质,油滴由球状变成不规则的形状,聚集在一起的油滴不能聚并,只能形成松散的聚集体。

图1 污水处理站回收污油的光学显微镜照片Fig.1 Optical microscope photograph of recovered sump oil from sewage treatment station

污水处理站回收污油含水率高达97.6%,悬浮固体质量浓度高达1 790 mg/L。这种高含水污油的回收量约占转油放水脱水站沉降罐进水的5%,所产生的沉降罐进水悬浮固体含量增量可达89.5 mg/L。

污水处理站回收污油中的机械杂质的扫描电镜照片和能谱测试数据如图2所示。污水处理站回收污油中的机械杂质几乎均为非晶态的薄片状物,能谱测试数据中除了混合醋酸纤维素和硝酸纤维素滤膜基底中的碳元素外,含量最高的元素是氧和硅,占总量的60.52%,表明污油中机械杂质的主要成分为硅酸。其成因为强碱体系三元复合驱注入液中的氢氧化钠溶蚀油藏中的石英和黏土矿物产生偏硅酸根等水溶性含硅离子[15],这些离子随采出液进入井筒和地面生产系统,由于不同油井和层位产出水间的成分差异,混合采出水硅酸过饱和,并以硅酸的形式析出。污油含的机械杂质中还含有少量的钠、铁、钙、镁、硫和铝;钠、钙和镁为结合在硅酸中的阳离子;铝为采出水中常见黏土矿物中的成分;铁和硫为硫化亚铁和铁锈等腐蚀产物中的成分。能谱数据中的氮元素为混合纤维素膜材质中的成分。

图2 污水处理站回收污油中机械杂质的扫描电镜照片和能谱测试数据Fig.2 SEM photos and energy spectrum test data of mechanical impuritiesinrecoveredsumpoilfromthesewagetreatment station

2.2 污油的离心相分离特性

污水处理站回收污油的离心相分离特性见图3和表1。由图3可见,污水处理站回收污油在60 ℃温度时经过4 min 离心处理后分为4 层,从下到上依次为灰白色的离心沉淀物层、仍漂浮有悬浮物的游离水层、褐色的油水过渡层和黑色的油层,污油离心处理后,仍存在油水过渡层的主要原因是图1中的油滴表面上都吸附有透明的薄片状絮体,这些吸附物具有油水界面活性,在油滴聚并过程中会继续留在油滴的表面,形成致密的空间屏障阻碍油滴间的进一步聚并、长大和与油层的融合,部分油滴在油层下方形成致密的聚集体。由表1可见,污油样离心处理后的油层只占初始污油量的6.8%,其中离心沉淀物和油水过渡层量分别为1.1%和2.8%,表明其中的机械杂质量相对于污油中的初始机械杂质量已经很少,而油层、油水过渡层和水层的综合机械杂质含量仍高达700 mg/L,主要富集在油水过渡层中。

图3 污水处理站回收污油的离心相分离效果Fig.3 Centrifugal phase separation effect of recovered sump oil from the sewage treatment station

上述现象表明若采用两相离心机对污水处理站回收污油进行预处理,脱除其中可下沉的机械杂质后将处理后的油水混合物输往上游的转油放水脱水站,仍会使该站沉降罐进水悬浮固体含量增幅达35 mg/L;而若采用卧式螺旋推料三相离心机或具有排泥功能的碟片离心机对污水处理站回收污油进行预处理,只将离心机分离出的轻液相返输到转油放水脱水站,则不仅可以降低93.2%的转油放水脱水站接收的外站污油量,还可大幅度降低污油携带进入转油放水脱水站沉降罐的机械杂质量,降低该站沉降罐放水的悬浮固体含量,减轻因防垢剂稀释用水悬浮固体含量过高造成的井筒防垢剂加药量波动。

表1 污水处理站回收污油的离心沉降相分离特性测试Tab.1 Centrifugal sedimentation phase separation characteristic test of recovered sump oil from the sewage treatment station

3 结论

(1)三元复合驱污水处理站回收污油为O/W型原油乳状液,不仅含水率高,而且机械杂质含量高达1 790 mg/L。

(2)三元复合驱污水处理站回收污油中的机械杂质主要是硅酸。

(3)三相离心预处理工艺可大幅度降低三元复合驱污水处理站回收的污油量和污油中的机械杂质量。