超临界-密相CO2管输特性模拟计算研究

盖晓鹏 李和清 路遥军 曹显林 刘勇 张小芳

1长庆油田分公司技术监测中心

2中国石油集团渤海钻探工程有限公司定向井技术服务分公司

3中国石油华北油田公司第五采油厂

4中国石油华北油田公司第一采油厂

5中国石油华北油田公司第一采油厂油田建设管理中心

温室效应是导致全球气候变暖的主要因素,统计表明,CO2排放占温室气体总量的63%,CO2的捕集、封存和利用(CCUS)技术是降低温室效应、减缓全球变暖的主要措施,其经济效益和环保效益已得到各国的重视[1-2]。由于我国CO2的来源地和封存地(注入点)一般相距很远,结合输油、输气管道的经验技术,管道输送具有建设周期短、运行费用低、连续性强等特点,因此管输CO2成为当前最经济可靠的输送方式[3]。管输CO2根据CO2相态的不同,有气相输送、液相输送和超临界-密相输送3 种方式。喻西崇等[4]、吴暇等[5]、胡世杰[6]都已对不同相态的CO2输送的经济性进行了评价,均认为超临界-密相CO2的密度变化与液体相近,黏度与气体相近,比液体小一到两个数量级,扩散系数在液体和气体之间,因此该相态具有较强的溶解和流动性能,是最佳的管输方式。

目前,我国的超临界-密相CO2管道输送还处于起步阶段,规模化建设只有延长油田一期85 km管道,输送量为40×104t/a,且没有制定针对CO2输送的相关标准,基本上参考ISO 13623—2009《石油和天然气工业管道输送系统》、GB 50251—2015《输气管道工程设计规范》等油气输送规范和设计标准,CO2管道输送的基础理论和工艺参数的研究还不完善,因此有必要对超临界-密相CO2的管输特性进行研究,以期为高效、安全、平稳、经济输送CO2提供理论依据和技术支撑。

1 含杂质的CO2相态图

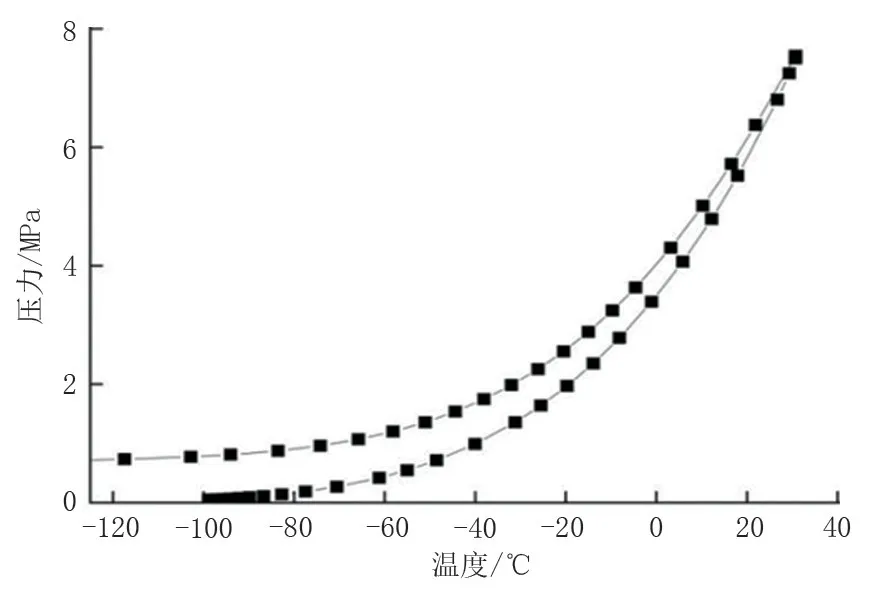

碳捕集的工艺主要有富氧燃烧捕集、燃烧后捕集和燃烧前捕集3种。但无论哪种捕集方式,均会使CO2含有一定杂质,不同的杂质会影响CO2的相态特征,从而影响管输特性[7]。目前,国内外对含杂质CO2的相态和物化性质的预测还没有达成一致,主要参照气体的相关状态方程,如Peng-Robinson (PR) 方程、Soave-Redlich-Kwong (SRK)方程、Benedict-Webb-Rubin-Starling(BWRS)方程和GERG-2008 方程等。研究表明:BWRS 方程在产生饱和蒸汽压的过程中,会大幅增大临界压力,降低临界温度,造成误差。而NDV-IP J202建议使用PR方程作为CO2管输设计的基础[7],同时PR方程在压力7~15 MPa、温度-3.15~96.85 ℃的工况条件下,预测的准确性较其他状态方程高,与试验数据相比,临界温度误差为0.29%,临界压力误差为0.19%。因此采用PR 方程,以某油田特定的气源组分(表1)为例,利用Pipesim 组分模型进行PVT物性模拟,结果如图1所示。

表1 气源组分Tab.1 Gas source components 摩尔分数/%

图1 含杂质的CO2相态图Fig.1 Phase diagram of CO2 with impurities

由图1 可知,含杂质的CO2出现了明显的气液两相区,临界点温度为30.76 ℃,压力为7.54 MPa,与纯CO2相态(临界温度31.4 ℃、临界压力7.38 MPa)相比,临界温度有所下降,临界压力有所上升,这主要是由于不同杂质对CO2相态的影响程度不一样,其中H2和N2会导致出现气液两相区域,H2S、H2、N2、CO、CH4等组分会导致临界温度的下降和临界压力的上升,而NO2和SO2等组分会导致临界温度和临界压力的上升[8-9]。综上所述,含杂质CO2的输送较纯CO2相比更加困难,输送过程更易进入气液两相区,出现多相流,引发部分管段出现段塞,因此在气源处理中应尽可能控制杂质的含量。

2 水力及热力计算模型

目前,对于超临界-密相CO2的水力及热力计算尚没有统一标准,主要参照相关油气管道输送设计规范[10-11]。其中,水力模型采用达西公式计算管道沿程摩阻,公式为

式中:h为管道沿程摩阻损失,m;λ为流程摩阻系数;L为管道长度,m;d为管道内径,m;v为流速,m/s;g为重力加速度,m/s2。

管道沿线的压力为

式中:px为距离管道起点x处的管道压力,MPa;p1为管道起点压力,MPa;p2为管道终点压力,MPa;x为距离管道起点的距离,m。

热力计算模型采用天然气的相关热力计算公式,并进行了以下假设:①流体始终保持一维稳态流动;②忽略管内流体的轴向传热过程;③忽略管壁及相间流体之间的摩擦热。

管道流体任一点的温度计算公式为

②区域层面,市、县两级水务部门水资源管理机构,与之配套的节水办、水政监察支(大)队已经建立,基层乡镇水资源管理服务站覆盖率超过90%。

式中:tx为管道某点的温度,℃;t0为埋地管道土壤温度,℃;t1为管道起点温度,℃;a为系数。

当管内无节流效应时,a计算公式为

式中:K为管道的总传热系数,W/(m2·K);D 为管道外径,m;Q为管内流量,m3/d;Δ 为气体相对密度;cp为定压比热容,J/(kg·K)。

3 模拟计算

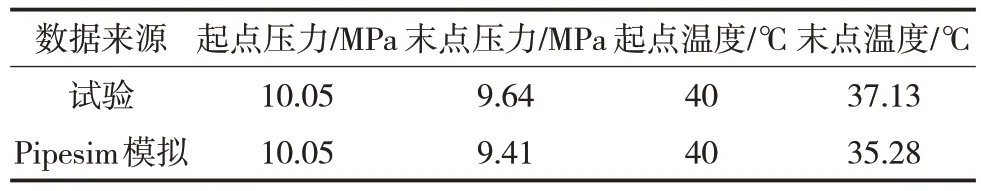

德国劳式石油公司曾经开展了8 次超临界-密相的管输CO2室内泄放试验[12-13],试验管道采用露天保温敷设。环境空气温度5 ℃,入口压力10.05 MPa,管道长度200 m,管径50 mm,壁厚4 mm,导热系数50 W/(m·K);保温层厚度19 mm,导热系数0.025 W/(m·K)。在此以试验数据与模拟数据进行对比,将Pipesim 的模型设置、管道参数、边界条件与试验设置为一致,通过对比首、末点温度和压力数据,验证模型准确性。

表2 试验和模拟对比数据Tab.2 Comparison data of simulation and test

由表2可知,试验数据略大于模拟数据,但总体误差较小,误差在6%以内,能够有效地体现试验结果,证明了Pipesim 可以完成超临界-密相CO2输送的物性参数相关模拟计算。

通过调研国外管输CO2的相关资料,北美主要的长输CO2管道的年输量均在百万吨以上[14],因此以100×104t/a 的输量为基础,用Pipesim 软件对管输特性进行模拟计算。整条管线不设置分输站,只有首站和末站,管道长度200 km,采用埋地敷设,管顶埋深1.5 m,不设置保温层,埋深处地温为5 ℃。从电厂捕集到的CO2气体的起始温度为40 ℃,压力0.18 MPa,由于不满足输送条件,需要进行增压和脱水处理,增压后输送的入口温度60 ℃,压力15 MPa。

3.1 管径对管输特性的影响

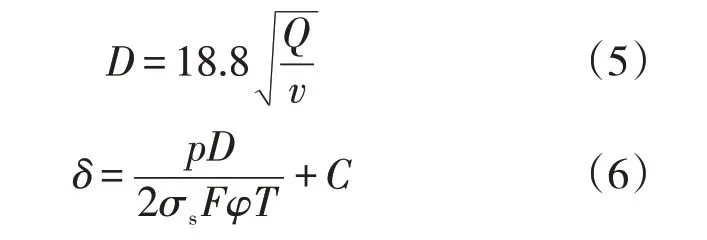

参照GB 50251—2015《输气管道工程设计规范》,管径及壁厚的计算公式为

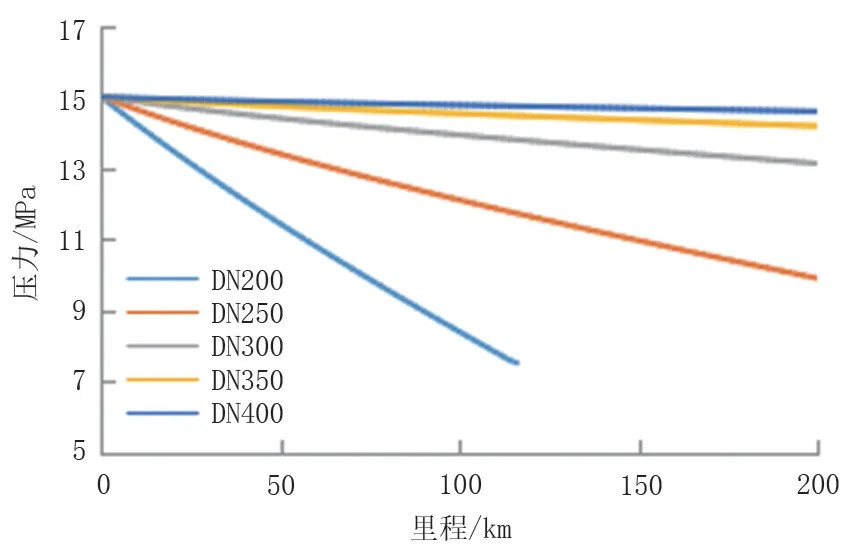

一般工业上应用的超临界-密相CO2经济流速在1~5 m/s 之间,根据年输量,计算得到DN200~DN400 的管径符合要求,针对不同管径进行敏感性分析。

由图2可知,随着输送距离的增加,由于沿程摩阻的影响,压力呈下降趋势,且管径越小,压降幅度越大。DN200 在116 km 处的压力为7.54 MPa,已降低到临界压力以下,管道无法输送,因此DN200 不适合进行超临界-密相输送。DN250 相较其他管径压降较大,DN300、DN350、DN400 的压降相差不大,且随着管径增大,压降的幅度越来越小。

图2 不同管径条件下沿程压力变化Fig.2 Pressure changes along the pipe under different pipe diameters

由图3可知,随着输送距离的增加,沿程温度呈下降趋势,且下降的幅度逐渐变缓,相对来说管径越大,管内流速越慢,与管壁及土壤之间的热传递越多,温降越大。但不同管径对温降的影响程度有限,在输送的过程中,CO2逐渐下降到临界温度以下,以密相形式进行输送。

由图4 可知,随着输送距离的增加,CO2的密度呈抛物线上升趋势,密度主要与温度、压力数据有关,是两者共同作用的结果。在相同里程的条件下,密度随着管径的增大呈上升趋势,且增幅越来越小。

图3 不同管径条件下沿程温度变化Fig.3 Temperature changes along the pipe under different pipe diameters

图4 不同管径条件下沿程密度变化Fig.4 Density changes along the pipe under different pipe diameters

通过模拟计算,DN200管道在运行过程中进入了气液两相区,无法维持超临界-密相输送,因此除了DN200,其余管径的管道均可满足输送相态的要求(图5)。综合输送及注入流程,管道出口CO2的参数决定了封存或注入工艺,理论上管道出口CO2的压力越高越好,有利于进行CO2的封存和注入[15],同时较高的密度有利于提高管输效率,而DN250 管道压降幅度过大,DN300、DN350、DN400在管输中的密度相差不大。对比不同管径下的单位运行成本和投资成本(图6)可知,随着管径的增加,压降损失减小,压缩机所需功率降低,单位运行成本降低,同时管道及设备的投资成本远小于运行成本,综合考虑经济和技术因素,选择DN300为超临界-密相输送的最佳管径。

图5 超临界-密相CO2输送过程相态变化Fig.5 Phase state changes during supercritical-dense phase CO2 transportation

图6 不同管径成本测算Fig.6 Cost calculation of different pipe diameters

3.2 压力和温度对管输特性的影响

采用DN300管径,根据CO2的相态图,分别定义了不同的入口压力和温度数据,分析不同压力温度条件下对于输送特性的影响,其中压力选择为10、15、20 MPa,温度选择40、50、60、70 ℃。

由图7 可知,3 种压力状态下的压降均较小,在15 MPa 和20 MPa 的状态下,压降几乎不受温度的影响,在10 MPa 的状态下,压降受温度影响较大。70 ℃条件下的出口压力为8.9 MPa,40 ℃条件下的出口压力为9.3 MPa,随着入口温度的增加,压降幅度增大。

由图8可知,不同压力、温度状态下的沿程温度均有所降低,且下降幅度有所减缓。对比10 MPa、40 ℃和20 MPa、40 ℃两种工况,相同温度下,入口压力越大,管道的温降幅度越大。

由图9可知,不同压力、温度状态下的沿程密度有所增加。其中10 MPa、70 ℃工况下,在116 km以后间歇性出现了密度突变现象,对照图5,该工况下温度一直在超临界-密相区运行,主要是由于压力的降低,介质接近准临界区,随后进入了气液两相区,在该区域内,任何微小的变化都会引起密度参数的剧烈改变,在管输过程中应避免压降引起的相态变化造成管输参数变化;10 MPa、40 ℃和15 MPa、60 ℃两种条件下的管道入口密度基本一致,对照图5,两者的压降幅度基本一致,主要是由于15 MPa、60 ℃的条件下温降幅度较大,导致在出口处的密度较10 MPa、40 ℃条件下的大,由此可见,密度对压力和温度数据均敏感。

图7 不同压力、温度条件下沿程压力变化Fig.7 Pressure changes along the pipe under different pressure and temperature conditions

图8 不同压力、温度条件下沿程温度变化Fig.8 Temperature changes along the pipe under different pressure and temperature conditions

图9 不同压力、温度条件下沿程密度变化Fig.9 Density changes along the pipe under different pressure and temperature conditions

由图10 可知,不同压力、温度状态下的沿程黏度有所增加,黏度关系变化曲线与密度类似。10 MPa、70 ℃条件下,在116 km 以后出现了黏度突变现象;15 MPa、50 ℃和15 MPa、60 ℃两种条件下,虽然两者的入口黏度不一致,但两者的出口温度分别为9.45 ℃和10.32 ℃,出口黏度基本相同,主要是由于在高压状态下,压降不受温度的影响,说明黏度对压力数据更为敏感。

图10 不同压力、温度条件下沿程黏度变化Fig.10 Viscosity changes along the pipe under different pressure and temperature conditions

通过对不同压力、温度条件下的管输参数进行模拟,超临界-密相CO2在输送过程中,应尽量避免进入准临界区和气液两相区,高压状态下压降不受温度的影响,各参数的变化幅度也较小,在输送过程中应尽量保持高压运行。

4 结论

(1)以某油田特定的气源组分为例,采用PR状态方程,利用Pipesim 组分模型进行PVT 物性模拟,得到含杂质的CO2出现了明显的气液两相区,临界点温度为30.76 ℃,压力为7.54 MPa,与纯CO2相态相比,临界温度有所下降,临界压力有所上升。

(2)以100×104t/a 的输量为基础,通过模拟对最优管径进行了筛选,综合考虑经济和技术因素,选择DN300为超临界-密相输送的最佳管径。

(3)对不同压力、温度条件下的管输参数进行模拟表明,高压状态下压降不受温度的影响,密度对压力、温度敏感,黏度对压力敏感,输送过程中应尽量保持高压运行。