徐深气田地面工程技术认识及攻关方向

大庆油田有限责任公司采气分公司

徐深气田经过10 余年的滚动开发,根据气藏开发特点,采取了稀井高产、滚动开发的建设模式,确立了以轮换计量为核心的分压集输、集中处理的多井电伴热集气工艺[1]。分压集输即单井高压采气换热、节流后中压分离计量脱水,集中处理即在集气站内集中换热、二级分离、三甘醇脱水,形成了具有徐深气田特点的天然气集输处理技术及配套技术序列,满足了气田开发的需求。

1 模块化技术

针对产能建设周期长、上产速度慢的问题,研究了模块化建设技术[2-3],自2015年在XX井区应用以来,经过不断探索和优化,技术逐步完善并趋于成熟。

1.1 站场平面布局优化

在降低占地的同时兼顾生产管理,使布局更加合理,平面通用率提高,功能模块与原工艺相比占地面积降低50%以上,节地效果见表1。

表1 工艺模块节地效果统计Tab.1 Effect of land-saving of modular technology

1.2 橇装设备标准化设计

按照气井压力、产量等参数已形成8类主工艺橇块定型,新增辅助设施橇4类,基本覆盖了集气站的地面工艺建设;通过复用生产分离器橇、过滤分离器橇、三甘醇脱水装置等橇块设计,有效缩短设计周期15~20天。采用三维手段,设备材料自动开列汇总,提高了设计效率;通过人机检查、碰撞检查,直观地校对工艺安装,完善橇装的大小尺寸、底座形式、橇内安装、设备布置等方面内容,提高了装置的安全性和可操作性。

1.3 建设模式转变

在工程建设中,由散件安装、现场焊接向橇装化集成、工厂化预制的模式转变。在A、B 等产能建设工程中,建设橇装设备工厂预制与现场土建基础、平面管网等同步施工,实现了前场地、后工厂的施工模式,避免了气候对现场施工的影响,有效缩短施工周期45 天,加快了建设速度。橇装化技术的应用,加快了气田产能建设速度,提高了建设质量,保障了生产安全运行,取得了较好的实践成果。

2 井下节流、井间串接工艺

2.1 投资对比

随着低品位区块动用,部分新建产能区块距离已建地面系统较远,且单井产气量较小,存在地面建设投资高、效益差的问题。S井区XX等4口井距离已建系统11.5 km,按照常规模式建设,产能投资为1.47亿元,较已建区块高近1亿元。为了提高开发效益,在S井区首次试验应用了井下节流井间串接工艺,并依托XX集气站建设,产能投资降至0.60亿元,实现了气田有效开发。通过优化简化技术降低了工程投资,控制了运行成本[4]。近5 年气井产能建设常规模式投资统计见表2。

表2 近5年气井产能建设投资统计Tab.2 Investment statistics of gas well productivity construction in recent five years

2.2 工艺技术特点

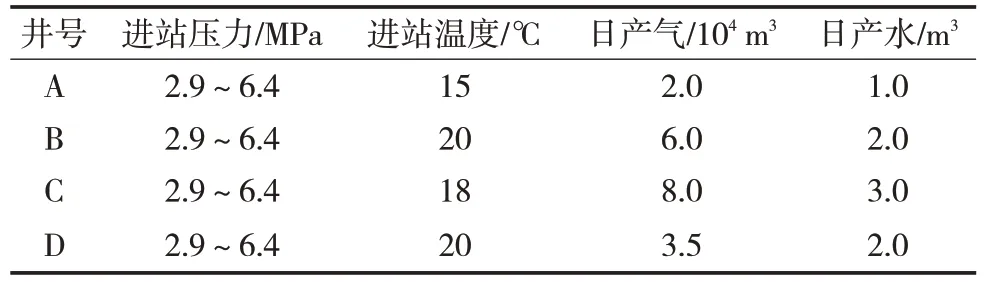

通过应用井下节流降压、井间串接技术,井下节流工艺将气井井口压力稳定在6.4 MPa 以下,充分利用地层能量加热天然气,降低地面管道设备压力等级,省去地面井口节流工艺,同时应用了井口带液计量、远程关井等技术,保障生产安全平稳。常规多井进站采气模式优化为井间串接干管进站采气模式,工艺大幅简化。依托XX集气站,减少集气站1 座,加热炉1 台,脱水装置1 套,分离器2台,放空火炬1 套,同时取消了加药工艺等。4 口气井设计参数见表3。

表3 S井区4口气井设计参数Tab.3 Design parameters of four gas wells in S Well Area

井间串接模式随着串接井数的增加投资降低幅度增大,同时减少了建站和设备数量,减少安全隐患点,方便了生产和管理。井下节流、井间串接技术更适用于相对偏远、成片开发的规模化开发模式。目前徐深气田以加密调整、滚动开发模式为主,待今后开发模式转变后可应用推广此项技术。井间串接工艺流程见图1。

图1 井间串接工艺流程Fig.1 Inter-well serial connection process

3 天然气增压技术

徐深气田部分气井已进入开发的中后期,气井产能及地层压力逐渐降低,增压工艺成为必要的开采技术手段[5-6]。近年在A、B 等站场开展了集中增压、单井增压试验,取得较好效果。

3.1 集气站集中增压

增压站建设中优选容积式压缩原理的往复式压缩机,其绝热效率较高,压力及流量的波动适应性较强,工况易调节,无喘振,流量变化对效率的影响较小。针对电力条件较好的站场采用电驱压缩机,该压缩机运转时间长,工作可靠,安装成本低,占地面积小,便于实现自动化管理。考虑冬季低温水冷易冻堵,采用风冷却方式为增压后天然气降温。通过调整压缩机橇内分离工艺、冷却件结构、气缸连接方式提高进气气质,保障压缩机平稳运行及压比灵活调整。已在XX 增压站开展试验,建设规模6×104m3/d,实现11 口气井增压开采,工艺运行平稳。

3.2 单井增压

在单井采气管道处设置燃气式往复式压缩机橇,其具有移动灵活、适应性强、入口压力低的特点。在2口低压间开井进行了试验,试验期间日增气0.13×104~0.69×104m3,日增产水6.4 m3,增产排水效果明显。

4 安全控制技术

徐深气田属于高压、高产、高酸的三高气田,地面工艺面临着生产规模大、工艺系统安全隐患多、存在腐蚀危害等诸多安全风险[7]。地面工艺在紧急截断、安全泄放、腐蚀防护等方面逐步配套完善,已形成了从井口到天然气外输的一系列安全保护技术,保障工艺安全运行。

(1)在井口应用紧急截断阀、旋流除砂器,设置井场露天围栏,实现了采气管道在超压、火灾等事故状态下的紧急截断,降低了气井出砂对地面工艺的破坏,避免了天然气聚集危险。

(2)在集气站内设置进出站电(气)动远程截断阀,应用超压连锁放空系统、火炬远程点火系统、加热炉完整性管理平台、视频安防等安全保护技术,保障站内员工和工艺的安全。

(3)在集输气管道设置线路紧急截断阀,应用光纤管道泄漏报警技术,实现外输管道泄漏的及时报警和安全截断,减少事故放空量,保护环境。

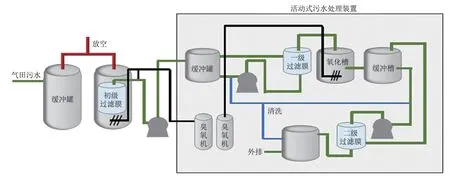

图2 膜处理气田污水工艺流程Fig.2 Process flow of the membrane treatment for gas field sewage

(4)研究气田高含CO2气井管道腐蚀机理和特点,高压采气管道采用316L 双金属复合管道,站内及锅炉盘管等高温高腐蚀区域采用22053双相不锈钢,减缓了CO2和Cl-的双重腐蚀,保证管道运行安全。

5 气田采出水处理技术

(1)有效回注。试验装置采用横向流聚结-气浮装置、两级沉降、两级过滤的流程,较好地解决了气田采出水含有缓蚀剂及起泡剂处理难度大的问题,最终达到低渗透注水水质“8.3.2”指标,可用于油田水驱。

(2)无效回注。在XX 气井进行了无效回注试验,明确了在不同水质条件下气井合理注入速率与注入量。试验发现,随着注入速率增加,注入压力急剧升高,在油田低渗透污水指标下,气井需间歇注入,日注入量30 m3为宜。

(3)达标外排。采用膜过滤法,采用臭氧进行返吹扫膜、酸+碱法进行反冲洗,处理后水中BOD、COD 等指标达到《污水综合排放标准》。在试验运行中,工艺流程仍存在膜反冲洗频繁、生产管理难度大的问题,目前作为技术储备未推广应用。膜处理气田污水处理工艺见图2。

6 数字化技术

结合徐深气田生产环境,搭建油田公司—作业区两级数字化架构,在数据采集、自动控制、数据传输、井场供电方面研究制定了合理技术路线。

(1)优化井站工艺采集参数。集气站、调压站工艺已采集参数41 点,主要采集节流工艺前后温度、压力及气量、水量等参数,为了提高劳动效率,实现无人值守,增加了43 处采集点,实现了井口工况远程监控及站内重点设备完整性管理。

(2)完善井站自动控制功能。为了保障紧急状态下的安全控制,增加了井口、进站、出站、排液远程控制功能;为了避免人工反馈不及时,增设了超压/欠压连锁关停及放空功能,实现了井站的事故自动判别处理。

(3)优选可靠数据传输方式。徐深气田已建成站间光纤通信网络,井场主要分布在站场周边3 km 范围内,通过对比4G 等多种无线及光纤通信方式,光纤通信可满足监控视频实时传输、控制信号可靠传递,是高效电子巡井的可靠保障,光纤与新建的电力线路同杆架设,降低用地成本。

(4)确定井场平稳供电方式。通过对比风光发电与电网供电,风光发电均存在电池受低温影响难以维持的问题,考虑到井场仪表及摄像机用电量较小,可从集气站引接低压线路,并与光纤同杆架设,实现可靠供电与通信双重保障。

依托气田数字化建设,组建专业化队伍,优化劳动组织结构,压缩管理层级,通过无人值守、集中监控、定期巡检、应急联动的管理模式,降低了一线生产用工数量,实现了减员增效、精益生产。

7 下一步攻关方向

7.1 数字化技术

在数字化全面建成的基础上,需要加快生产管理子系统的建设和完善,开展智能化、智慧化气田的应用技术研究[8]。

(1)深化数字化气田应用试验。开展数据采集准确性、适应性分析,完善井场、站场工艺参数采集控制点,优化数据传输方式,提高数据传输准确性和可靠性,实现气田数据的实时监测、生产分析、安全预警、运行调度、数据管理等功能。

(2)强化数据管理与挖掘。积极探索利用云计算、大数据、人工智能、可视化分析等技术,充分挖掘生产数据价值,实现生产智能优化运行;探索工程数字化交付,构建项目管控、数字化管理、三维数字化应用于一体的智能化工厂,将设计、施工、生产运行数据加载到同一模型平台,为气田地面建设与运行实现智能化成果共享提供技术支撑。

(3)推进多平台集成与协作。梳理业务流程,搭建气藏开发、井位设计、钻井作业、工程建设等多专业、多部门协同工作环境,通过大数据分析、神经网络及机器学习等先进智能分析技术,将油田各类生产过程海量数据抽析、分类、处理,建立专家系统,实现方案智能决策、生产过程智能操控、安全环保智能管控,最终实现高效经营管理。

7.2 增压技术

针对进入开发中后期的气田,要做好地面集输系统增压布局优化,集中增压技术与单井增压技术相结合,提高低压气井采收程度,为气田未来大规模增压开采储备技术。

(1)优化气田集输系统布局。根据徐深1区块集气站和低压气井分布,优选增压技术路线、增压站点、增压时机,提高集输管网运行效率,节约地面投资。

(2)持续优化集中增压工艺。对于低压气井分布相对集中及区域性低压的情况,依托集气站,采用集中增压建设方式。通过降低机组功率、优化机组配置、优选增压方式、合理分期实施等技术手段,降低建设投资及生产运行成本;设计时应充分考虑增压机组的适应性,实现压缩机组灵活调配。

(3)试验应用单井增压工艺。对于井控储量大、工况变化大的低压气井及积液风险井,采用单井增压橇的建设方式;完善单井增压橇的分离、放空、安全联锁、保温降噪等工艺,强化增压橇数字化监控功能,提高低压气井开井时率。

7.3 模块化技术

与国内西南油气田和长庆油田相比,徐深气田在模块化技术研究上仍存在一定的差距[9-10],需要结合自身工艺特点深入完善。

(1)定型模块的工艺设备。统一井站中使用的管阀配件、工艺设备的规格尺寸,统一技术标准参数等,便于集中采购和加快预制。针对徐深气田地质开发、气候、气质等特点,综合站场平面布置、功能划分、功能集成和数字化建设等设计思路,建立完整的徐深气田模块化设计成果,加快成果转化和应用。

(2)完善模块的数字化功能建设。工艺模块配套数字化建设,实现所有监控数据及状态上传,生产过程可视、可控、可调,并试验应用智能化技术,最终实现装置工况智能监测、就地诊断、远程运维、自主管理。

(3)加强模块的一体化集成设计。需提高模块的功能集成度和处理能力,探索加热、分离等功能模块的集成一体化,推广应用电控装置一体化,不断优化和集成地面工艺模块,最终实现一体化建站模式,加快气田建设步伐。