高效率热交换器结构优化

孔德霞

(德州市高效热泵空调设备及系统节能技术重点实验室,山东德州 253034)

0 引言

目前中国热交换器市场主要集中于石油、化工、集中供暖、制冷空调、食品、制药等领域。其中,石油、化工生产中几乎所有的工艺都有加热、冷却或冷凝过程,是热交换器最主要的应用领域,约占热交换器30%的市场份额;由于城市集中供热中心二次热交换器、制冷空调蒸发器、冷凝器的大量应用,集中供暖和制冷空调行业约占热交换器行业8%的市场份额;船舶行业应用大量的中央冷却器等换热设备,约占热交换器行业8%的市场份额;机械行业在汽车、工程机械、农业机械中应用大量的机油冷却器、中冷器等热交换器,约占热交换器行业8%的市场份额;在食品、医药等领域,热交换器用量也较大。

热交换器设备是工业耗能、耗水大户。据统计,热交换器设备耗能量占工业用能的13%~15%。我国工业冷却用水量占工业用水量的80%左右,取水量占工业取水总量的30%~40%。其中,火力发电、钢铁、石油、石化、化工、造纸、纺织、有色金属、食品与发酵等行业取水量约占我国工业取水量的60%。我国工业领域的节能降耗任务紧迫而艰巨,作为耗水耗能大户,节水、节能是热交换设备今后的发展重点。本文对热交换器结构进行改进,在减少了加工工序、节省成本、降低泄漏率的同时,提高了换热效率,改善流场分布情况。

1 技术方案

1.1 设计方案

高效率热交换器采用了一种新型进气管组件,包括进气管和折流件:通过折流件连接在进气管端部,制冷剂蒸气经进气管进入折流件,降低制冷剂蒸气的流速并改变其方向,使得制冷剂蒸气形成沿水平方向的稳流,以使蒸气与热交换器的换热盘管均匀接触。通过本设计方案,既可以防止进气口流体直接冲击换热管束,造成管子的侵蚀和振动,又提高了热交换器的换热效率。

其中,进气管下部设有出气口,出气口可为圆形、椭圆形或条状,出气口数量为多个,且相对进气管轴线均布;折流件可为圆管或回转体,圆管上有与排气管下端连接带有内螺纹的接头,圆管上开有沿水平方向相对折流件轴线均布的多个出气口;折流件为喇叭状的回转体,且有与排气管下端连接的带有内螺纹的接头,接头上开有沿水平方向相对折流件轴线均布的多个出气口;排气管出气口设置在进气管下端,进气管下端有外螺纹,与折流件上带有内螺纹的接头连接。

1.2 具体实施方式

为了进一步阐述本技术方案为达成预定目的所采取的技术手段及功效,下面结合附图及较佳实施案例,对依据本技术方案提出的进气管组件其具体实施方式、结构、特征及其功效。

1.2.1 实例1

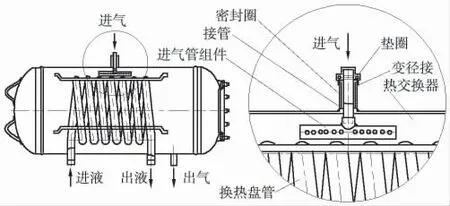

实例1 提供了一种进气管组件,包括进气管、折流件和接头:进气管端部通过接头与折流件连接,制冷剂蒸气经进气管进入折流件,通过折流件降低制冷剂蒸气流速并改变其方向,使得经过折流件后的制冷剂蒸气形成沿水平方向的稳流,进而使其与热交换器内的换热盘管均匀接触(图1)。

组件接头一端带有内螺纹,另一端与折流件按图1 所示位置结合(焊接或融合)为一体。接头和折流件材料可以采用金属管,也可以采用工程塑料。折流件有两排沿水平方向的出气孔。进气管一端带有外螺纹,另一端翻边,其材料可以采用金属管或工程塑料。

图1 实例1 的进气管组件结构

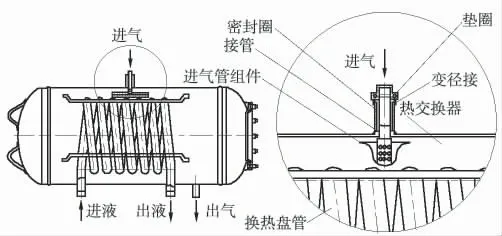

图2 为本技术方案进气管组件安装在热交换器中的装配示意:当在热交换器内安装时,先将进气管从热交换器外部,依次穿过垫圈、密封圈、接管,与热交换器内接头螺纹连接;接管一端与热交换器焊接连接,另一端带有外螺纹,接管与热交换器的外壳材质为金属;变径接头直径大的一端带有内螺纹,直接小的一端带有外螺纹,材料为金属或工程塑料;进气管端部与接头通过螺纹连接,另一端通过变径接头与接管螺纹连接;进气管与接管内侧通过密封圈密封,与变径接头之间通过垫圈密封。

1.2.2 实例2

实例2 的技术方案如图3 和图4 所示,其基本结构与实例1 的相似,不同之处在于:

图2 实例1 的进气管组件在热交换器中的装配

(1)图3 的进气管组件与图1 的基本结构相似,不同之处在于:①图1 的折流件形状为圆管型,且折流件有两排沿水平方向的出气孔;②图3 中的折流件为回转体,回转体形状为喇叭状,且接头开有沿水平方向的出气口,出气口数量为多个且相对于接头轴线均布。

(2)图4 与图2 的基本结构相似,不同之处在于进气管组件的结构。

2 主要创新点

图3 实例2 的进气管组件结构

(1)折流件为喇叭状的回转体。本设计的新型进气管组件,通过螺纹连接的折流件为回转体,回转体形状为喇叭状,其内表面光滑,可以减小制冷剂蒸气的流动阻力。

(2)接头开有沿水平方向的出气口。本设计的新型进气管组件中的接头开有沿水平方向的出气口,出气口数量为多个(具体数量根据实际需要设置,形状为圆形、矩形或其他形状),且多个出气口相对接头轴向对称均布。

(3)提高了热交换器的换热效率。折流件的横截面积大于进气管出气口的截面积,使制冷剂蒸气通过接头出气口流入折流件时,流速降低同时改变流动方向,制冷剂蒸气形成沿水平方向的稳流,使制冷剂蒸气与换热器内的换热盘管均匀接触。提高了换热器的换热效率。

图4 实例2 的进气管组件在热交换器中的装配

(4)提高了生产效率。本技术方案去掉了防冲挡板,减少了热交换器焊接工序,避免了焊点泄漏隐患;同时提高了热交换器的制造工艺性,提高了生产效率。从生产方面分析,预计单台热交换器节约能源和人工费为5~10 元。

3 后续研究

结构优化后的新型高效率热交换器,换热效果将利用CFD(Computational Fluid Dynamics,计算流体动力学)数值模拟软件进行计算验证,并将优化后的流场分布情况与优化前的进行对比分析,得出优化后换热效率提高率及流场分布改善情况。