浮子阀型气液分离器的设计与研究

张 硕,张安妮

(1.西安石油大学,陕西 西安 710065;2.西安北方惠安化学工业有限公司,陕西 西安710302)

1 浮子阀型气液分离器的总体设计方案

1.1 结构设计

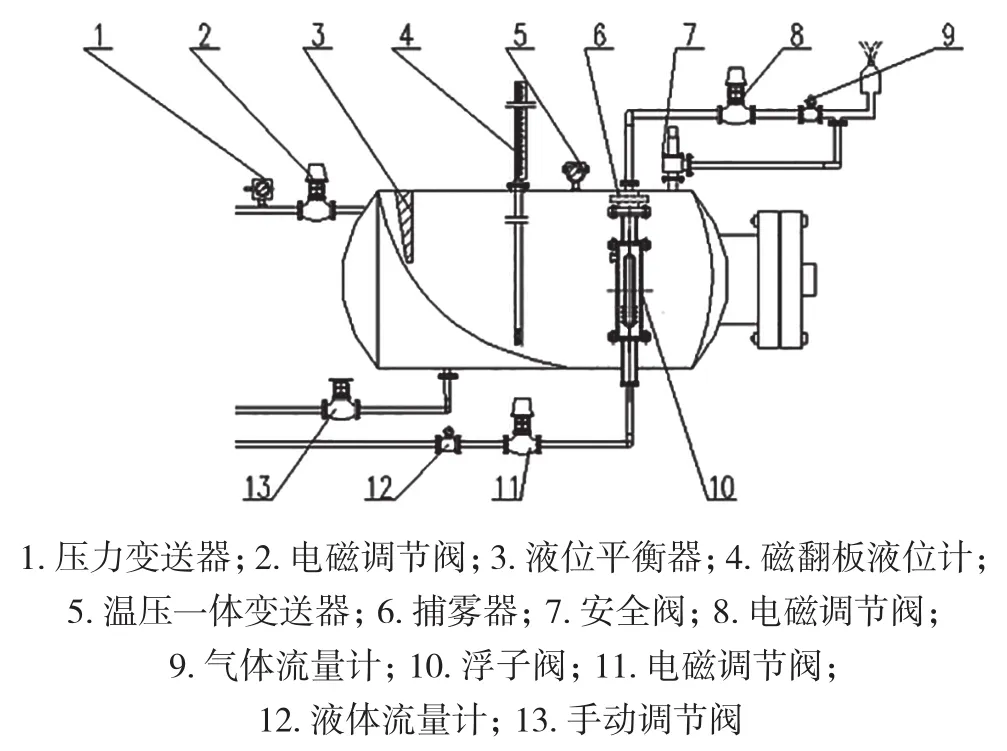

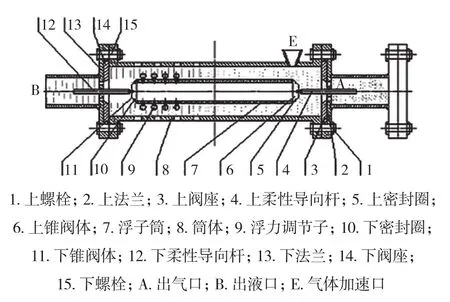

该系统由分离器外壳、浮子及其他零部件组成。浮子阀由筒体、阀芯、阀座组成,筒体顶部有气体加速口,下面排布有液体进口;阀芯由浮子筒、上下锥阀体、上下柔性导向杆、浮力调节子组成,上下锥阀体连接于浮子筒两侧,柔性导向杆采用万向节连接于锥阀体上,保证浮子筒可垂直运动;浮力调节子螺纹连接于浮子筒上,实现浮子阀的浮力可调;法兰将上、下阀座分别连接到筒体上下两端,阀座是与锥阀体相匹配的锥形孔[1-2]。系统结构图如图1所示,浮子阀结构图如图2所示。

图1 浮子阀型气液分离器结构图

图2 浮子阀结构图

1.2 工作原理

气液两相流体在上部进入气液分离器后,对其进行初步分离,在气液分离器上部通过重力沉降后,进入浮子阀进行再次分离,分离器内的浮子阀悬浮在浮子筒内。分离后,气体上升穿过气体加速口进入筒体,经过捕雾器时,除去伴随的小液滴,最后从出气口出去。液体在下面经进液口再次回到筒体内,再从出液口流出。随着液体量不断减少,浮子筒被不断向下运动,通过柔性导向杆的作用,将下锥阀体压向下阀座的第二锥孔,当气体接近出液口时,出液口关闭,阻止气体从出液口流出。反之,随着液体量增多,液体界面上升,浮子筒上升,通过柔性导向杆的作用,将上锥阀体压向上阀座的第一锥孔,液体接近出气口时,出气口关闭,阻止液体从出气口流出,从而成功解决了出液口出气与出气口出液的问题。

2 浮子阀型气液分离器的结构设计

该系统设计的核心是浮子阀的结构设计。浮子阀由筒体、阀芯、阀座组成,通过法兰与外部管路连接[3]。具体结构参数包括:筒体内径d1、长度L1,浮子筒内径d2、长度L2,锥阀体锥度φ,柔性导向杆直径 d3、长度 L3,浮力调节子直径 d4、厚度 r。

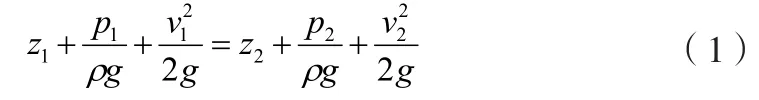

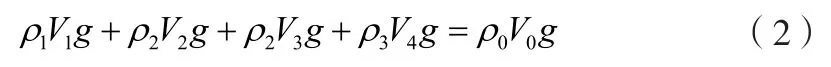

利用伯努利方程对浮子阀内部混合流体的湍流流动问题进行分析。

混合流体从进口流入,流动过程中浮子阀内的阀芯受到重力与浮力的作用,使得出气口和出液口的开启度随气液比的不同而发生变化。浮子的重力和浮力相等时,得到以下计算公式:

式中,ρ1为有机玻璃的密度值,1.18g·cm-3;V1为柔性导向杆总体积;ρ2为尼龙66的密度值,1.15g·cm-3;V2为锥阀体总体积;V3为浮子筒的体积;ρ3为聚甲醛POM塑料的密度值,1.42g·cm-3;V4为浮力调节子的总体积;ρ0为液体的密度值,1g·cm-3;V0为力平衡时液体漫过浮子筒的总体积。

由式(2)计算得到V0后,再计算筒内的液体到达浮子筒的高度,得到h=115.7mm,转换后,可得下方应有16个浮力调节子。

3 浮子阀型气液分离器的内部流场分析

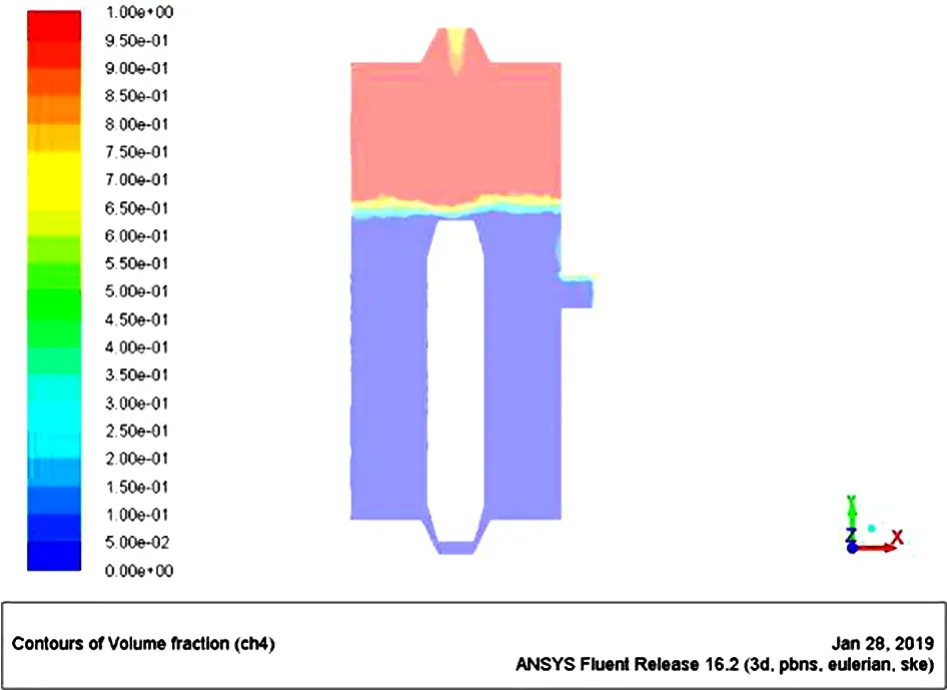

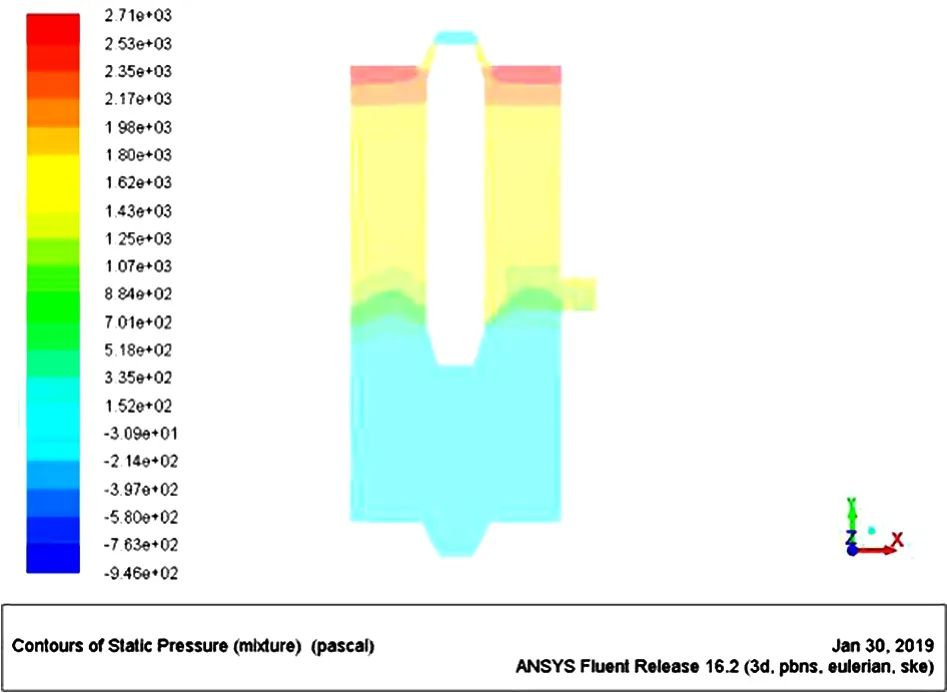

采用FLUENT软件,对该新型气液分离器的内部流场进行仿真分析。将划分好的网格储存为MASH格式文件,然后导入到FLUENT软件,由于浮子阀内为两相流模型,选择欧拉模型和k-ε两方程模型,依次查看液相速度、气相速度和体积分数等的分布情况[4-5]。

在模拟过程中,进出口的边界条件依据实际工况条件得出的参数确定。该分离器的进口设定为速度入口边界,出口设定为压力出口边界,分别表示为Velocity-inlet和 Pressure-outlet。

在进行仿真计算时,将残差数量级定为万分之一,迭代的次数设置为2000次。观察残差曲线的整体趋势将要达到水平时,则计算接近收敛,流场的计算也就相对稳定,流场内部的各项参数基本不会发生变化,就可以停止仿真计算。下面对该新型气液分离器中的浮子阀部分进行模拟分析,得到内部阀芯在运动过程中,浮子阀内气液两相的体积和压力的分布情况,以及内部速度场的变化情况。

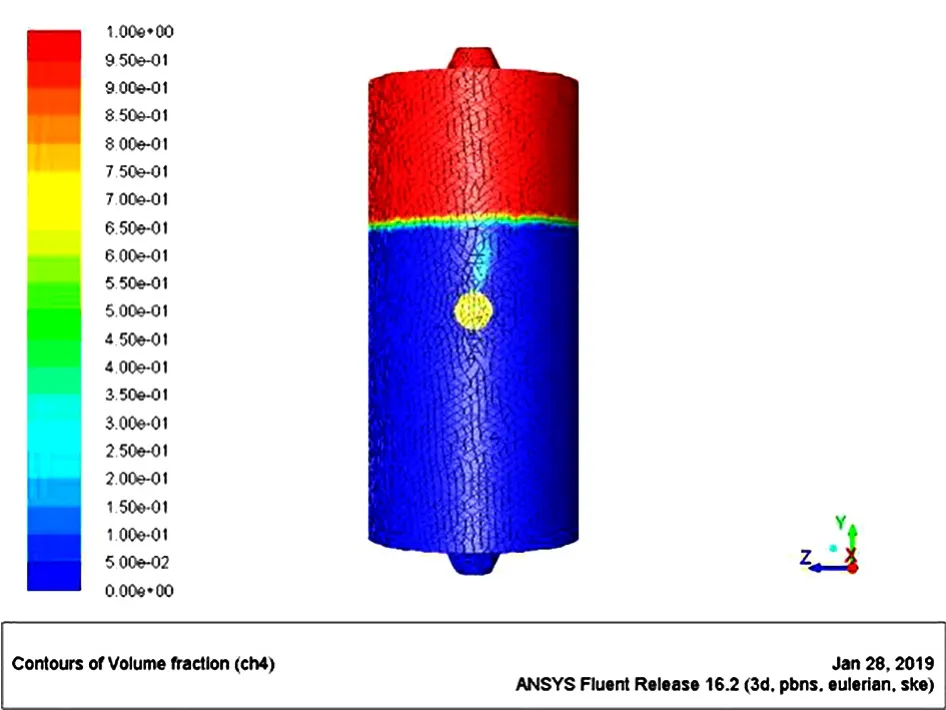

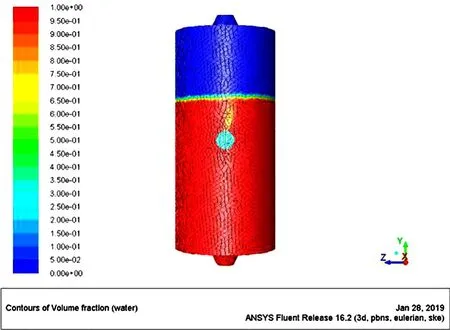

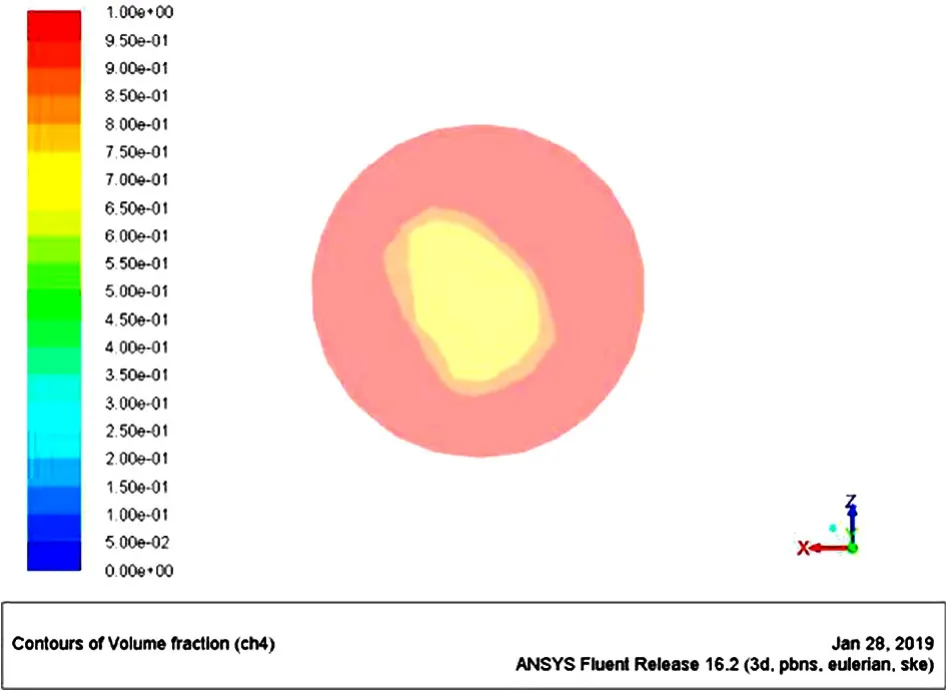

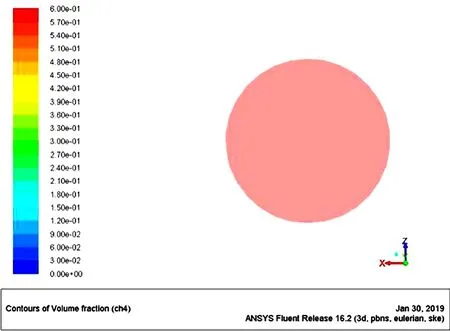

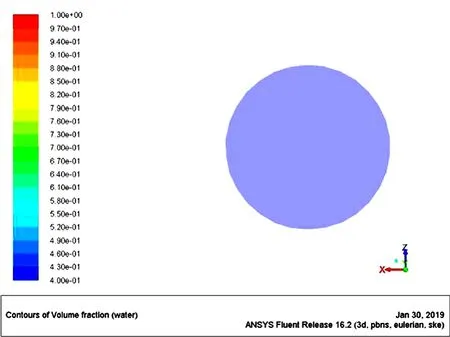

3.1 含气量占80%的两相流体的流场数值模拟分析

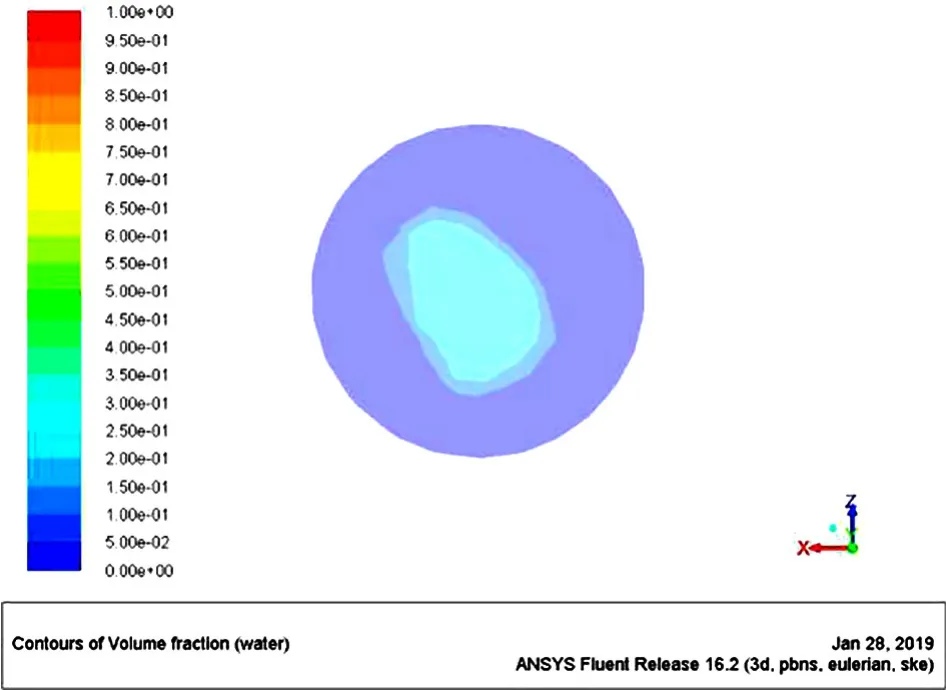

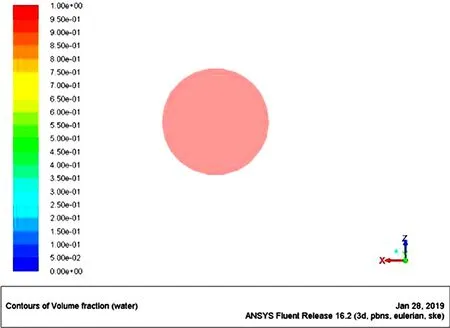

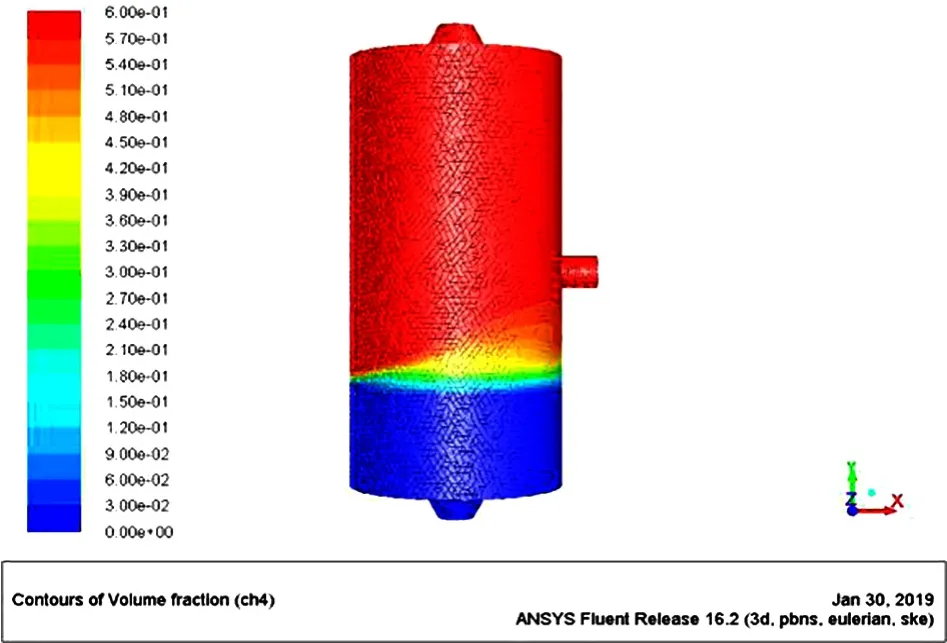

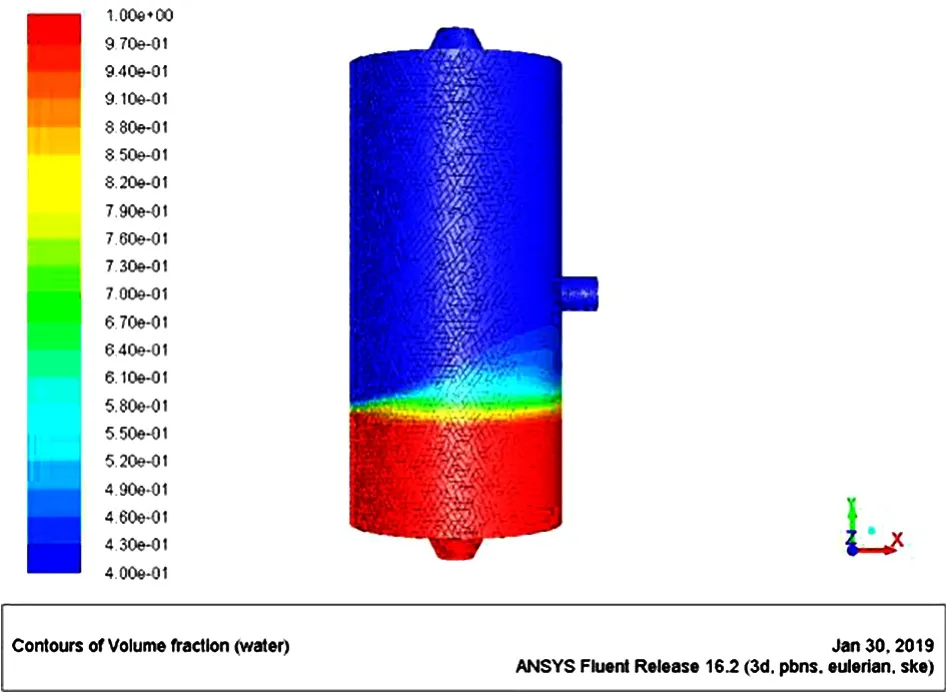

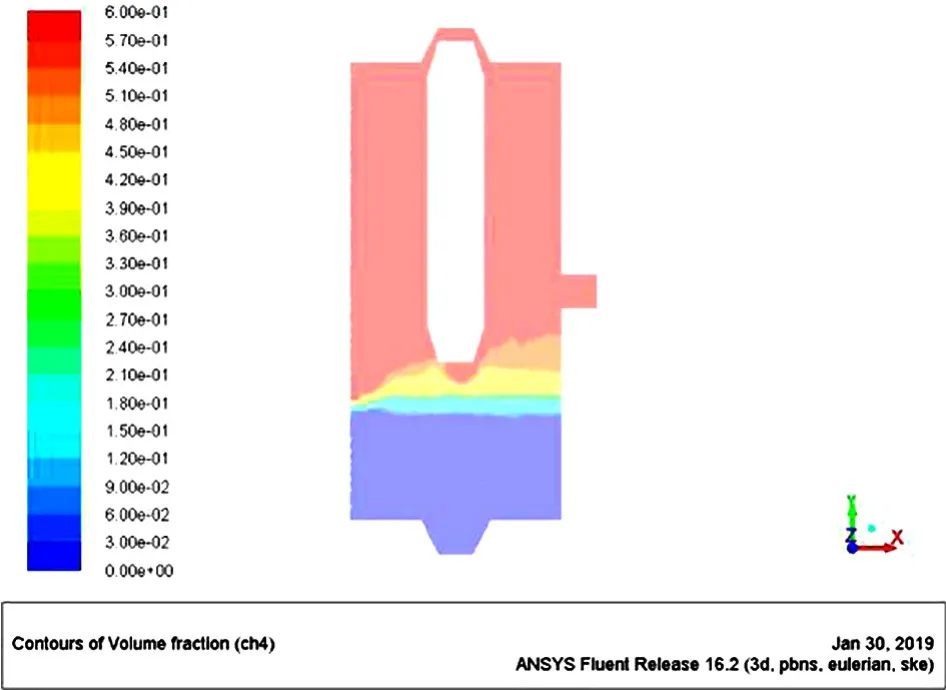

当浮子阀在出液口上方20mm时,由计算可知,此时两相流体中气体的含量占80%。图3和图4是浮子阀在出液口上方20mm时,两相液体的体积分布情况;图5~图7分别是浮子阀在出液口上方20mm时,z=0时截面两相液体的压力和体积分布情况;图8和图9是浮子阀在出液口上方20mm时,出气口位置处的气液两相的体积分布情况;图10和图11是浮子阀在出液口上方20mm时,出液口位置处气液两相的体积分布情况。

图3 气相体积分布云图

图4 水相体积分布云图

图5 水相体积分布云图

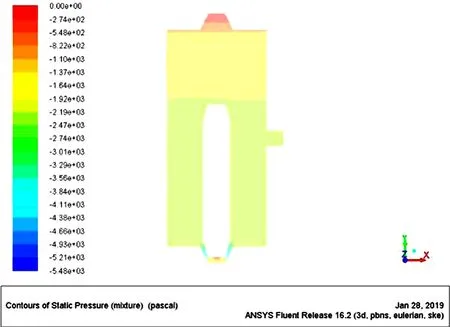

图7 混合流体压力分布图

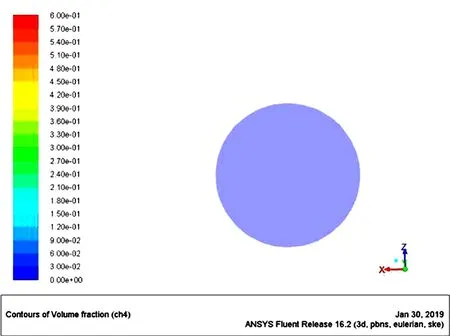

图8 出气口气体体积

图9 出气口液体体积

图10 出液口液体体积

图11 出液口气体体积

观察图3~图6可知,当两相流体中的气体含量占80%时,浮子阀在出液口上方20mm位置处,气液两相有十分明显的分层现象,气体在上层分布,液体分布在下面。

图6 气相体积分布云图

由图7可以观察到,在出气口和出液口两个位置处,混合流体所受到的压力较大。由此,将对出气口与出液口位置处的体积云图作进一步分析。

由图8、图9可以看出在出气口位置处,气液两相流体的体积分布情况。贴近出气口内壁位置气相所占最多,约为0.8~1,在中心位置的气相所占分数最低,约为0.7~0.75。在出气口位置液相的分布情况刚好与气相相反。

由图10、图11可以看出在出液口位置处气液两相的体积分布情况。水相在出液口底部所占比例最高,约为0.89~1,在出液口位置气相的分布情况,刚好与液相相反,约占0~0.11。

从图3~图11可知,进入浮子筒的气液两相流体,当阀芯重力大于液体的浮力时,阀芯不断向下直到阀门关闭。浮子阀在出液口上方20mm位置处,水相从出液口流出,气相被阻挡,不能从出液口流出,避免出液口出气。可以看出此结构对气体含量大的两相流体能够实现较好的分离。

3.2 含气量占50%两相流体的流场数值模拟分析

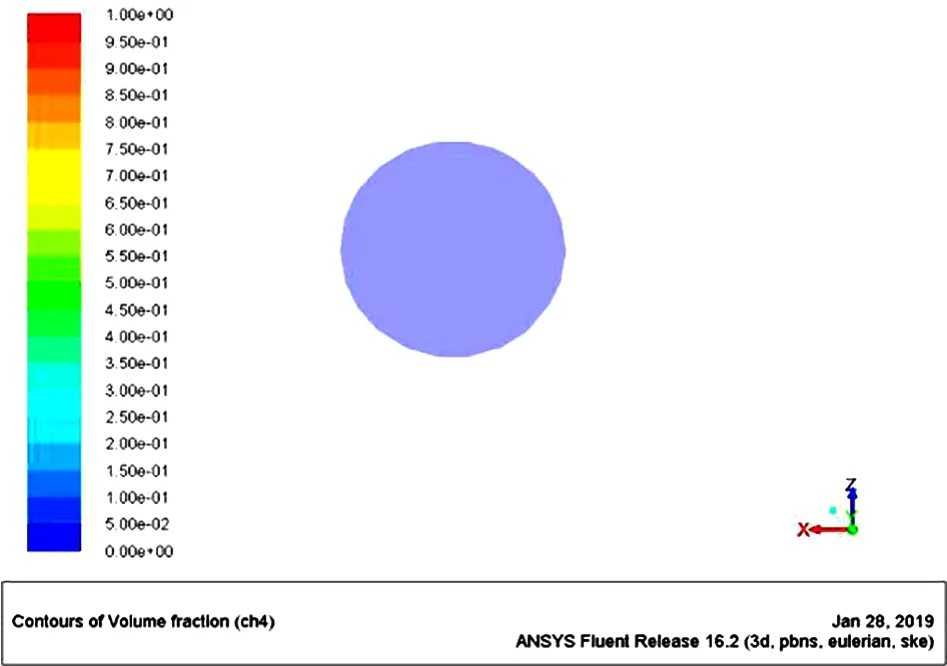

当浮子阀在出气口下方20mm时,由计算可知,此时两相流体中气体的含量占50%。图12和图13是浮子阀在出气口下方20mm时,两相液体的体积分布情况;图14~图16是浮子阀在出气口下方20mm时,z=0截面两相流体的压力和体积分布情况;图17和图18是浮子阀在出气口下方20mm时,出液口位置处的气液两相的体积分布情况;图19和图20是浮子阀在出气口下方20mm时,出气口处气液两相的体积分布情况。

图12 三维气相体积分布云图

图13 三维水相体积分布云图

图14 气相体积分布云图

图17 出液口气相体积

图18 出液口水相体积

观察图12~图15可知,两相流体中的气体含量占50%时,浮子阀在出气口下方20mm位置处,气液两相有十分明显的分层现象,气体在上层分布,液体分布在下面。

由图16可以观察到,由于阀芯距离出气口较近,出气口所受压力较大,因此对出气口与出液口位置处的体积云图作进一步分析。

图16 混合流体压力分布图

由图17、图18可以看出在出液口位置处,气液两相流体的体积分布情况,水相体积分数为0.80~1,气相所占较少,约为0~0.11。

由图19、图20可以看出在出气口位置处的气液两相体积分数,气相体积分数约为0.80~1,水相约为0~0.11。

图19 出气口气相体积

图20 出气口水相体积

进入浮子筒后的气液两相流体,当阀芯重力等于液体的浮力时,阀芯不断向上直到阀门关闭。浮子阀在出气口下方20mm位置处,气相从出气口跑出,液相被阻挡,不能从出气口出去,避免出气口出液。可以看出此结构对液体含量大的两相流体能够实现较好的分离。

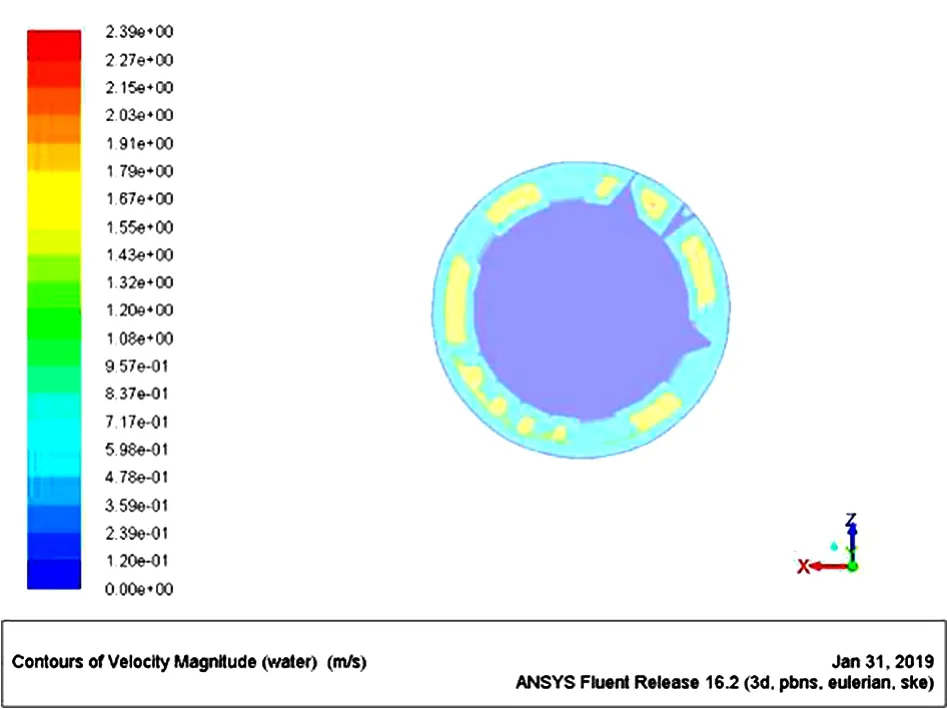

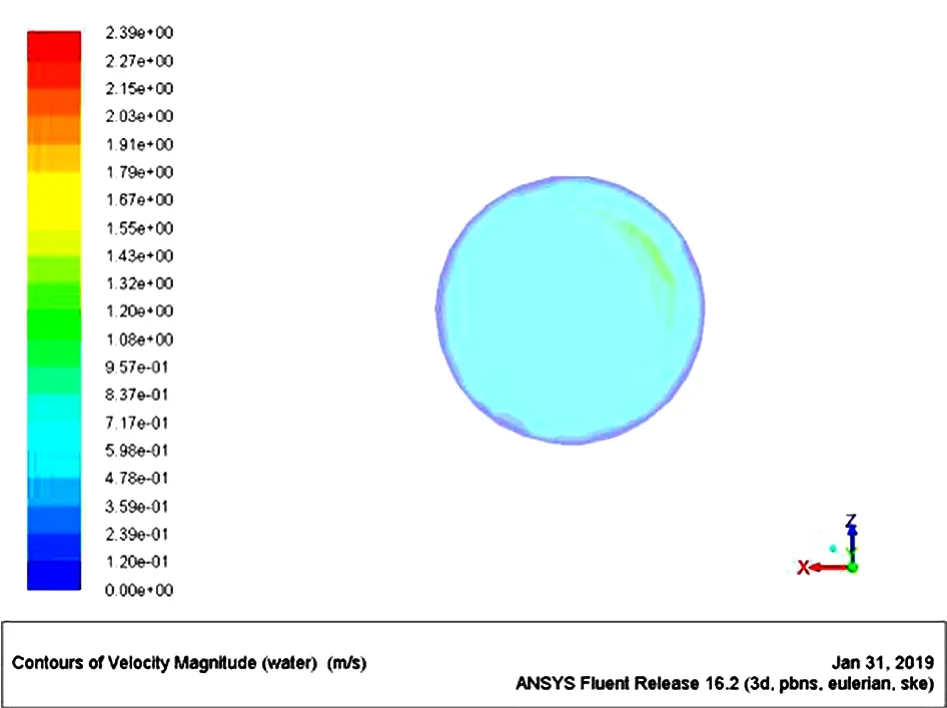

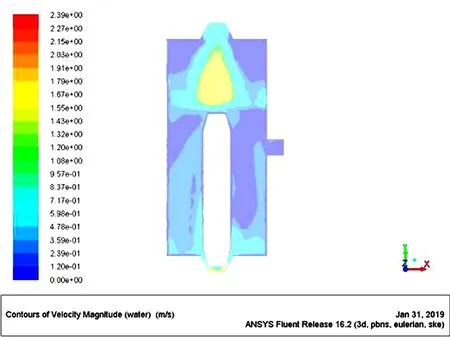

3.3 浮子阀内的速度场研究

气液分离器内部流体的流速对分离效果的影响很大。如果进口速度较大,将会导致两相流体在分离器内停留的时间缩短,那么气液分离就不彻底,导致液体掺杂着气体一起流出。设置该模型中两相流体在浮子阀处的入口速度为0.3m·s-1,对浮子阀内的速度进行模拟分析,同样选取z=0截面、出气口及出液口这3个位置处进行研究,结果如图21~图23所示。

由图21可以看出,在出液口贴近内壁处,流体的流速偏大,约为1.6m·s-1。由图22可以看出,在出气口内壁处几乎没有流体经过,而在中心位置处的流速较大,约为1.3m·s-1。由图23可以看出,阀芯上部的速度比下部快,上部速度约为1.67m·s-1。

图21 出液口流体速度

图22 出气口流体速度

图23 z=0截面的速度云图

通过对内部速度场的模拟,可知在浮子阀结构中,阀芯所在位置附近的流体速度较快,但在出气口、出液口和容器上端壁面附近位置的流体速度都很慢。分析可知,该浮子阀内的两相流体有充足的停留时间,可达到分离条件,实现更好分离。

4 结论

本文针对设计的浮子阀型气液分离器进行研究,依据伯努利方程,建立了新型气液分离器相关结构参数的数学模型,并构建了三维模型。利用FLUENT软件对其内部流场进行了分析,验证了浮子阀型气液分离器可以基本解决“出气口出液,出液口出气”的实际工程难题。同时,流体在浮子阀内有充分的停留时间进行分离,能够更好地满足分离要求。