DAVY工艺甲醇合成催化剂运行分析

陶 乐

(神华新疆化工有限公司,新疆乌鲁木齐 831404)

1 概述

某公司的甲醇合成装置是以煤基合成气为原料,采用DAVY 工艺的低压甲醇合成技术生产MTO 级甲醇,作为下游装置生产原料,生产能力为1 800kt/a(按100%甲醇计算)。甲醇合成催化剂采用庄信万丰公司生产的Katalco51-9系列的铜基甲醇合成催化剂,共装填催化剂199m3。第一炉催化剂共使用38个月。

1.1 工艺流程

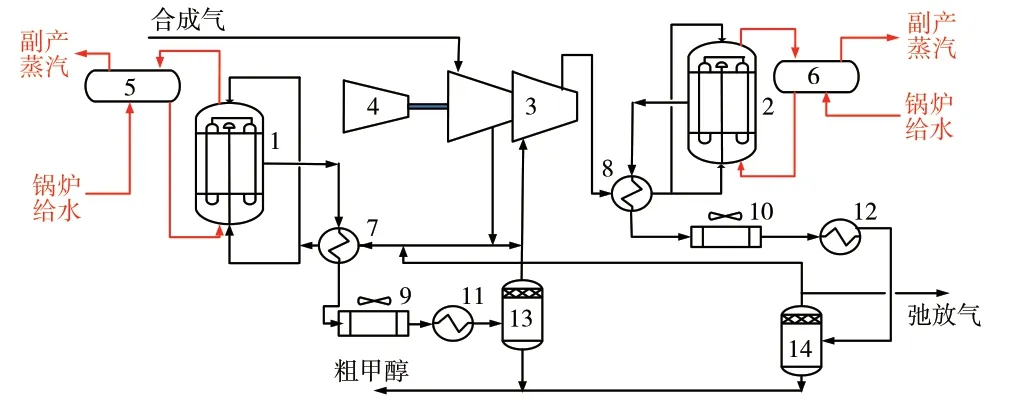

自净化来的5.2MPa,30℃合成气经过合成气压缩机增压至7.9MPa,合成气压缩机出口的一部分合成气(56%)和2号粗甲醇分离气分离的循环气进入1号气气换热器,换热后从顶部和底部同时进入1号合成塔进行反应,合成塔出口气体通过气气换热器、空冷、水冷逐级冷却、冷凝后,进入1号粗甲醇分离器分离出粗甲醇。1号粗甲醇分离器分离的循环气和合成气压缩机出口的另一部分合成气(44%)混合,通过循环气压缩机加压进入2号气气换热器后进入2号合成塔进行反应,2号合成塔出口气体通过逐级冷却、冷凝后,进入2号粗甲醇分离器分离出粗甲醇。甲醇合成流程图见图1。

图1 甲醇合成流程图

1.2 催化剂简介

Katalco51-9系列的铜基甲醇合成催化剂为圆柱形,规格为5.3mm×5.1mm。堆密度为1.25t/m3。催化剂主要成分为64%CuO+24%ZnO+10%Al2O3+2%MgO。操作压力5.0~8.2MPa,操作温度200~325℃,操作空速19 000~27 000h-1。

2 催化剂装填

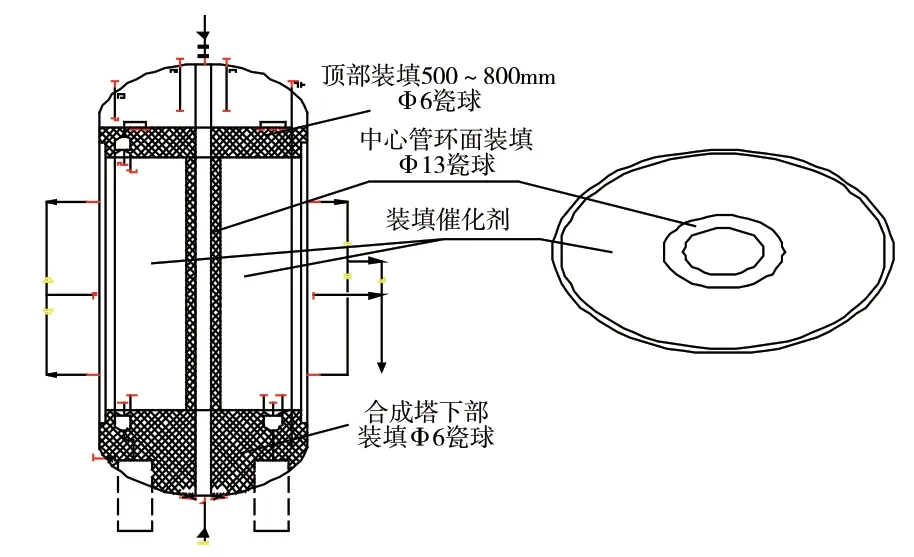

催化剂装填工作是影响后续正常生产运行的关键环节。装填图见图2。

2.1 装填程序

装填工作按照从下往上、从内向外的程序进行,共分为三步:第一步装合成塔下部的惰性瓷球;第二步中心管安装、中心管与催化剂护框环隙间惰性瓷球的装填、催化剂装填;

图2 催化剂装填图

第三步装合成塔上部的惰性瓷球。

2.2 装填要点

(1)装完底部Φ6mm 瓷球后,要确认首节中心管(已焊接在合成塔内)与顶部人孔的中心的垂直度,确认无偏差后方可开始安装第一节护框和第二节中心管。其中护框连接的所有螺栓都要双螺帽,每片护框连接处要用钢丝缠绕(每节护框由6片护框组成)。安装完护框和中心管后,要检查中心管的所有螺栓已装上。装完的护框没有破损。否则瓷球会进入催化剂床层。每装完一节护框和中心管,需要确认与顶部人孔的垂直度。

(2)催化剂装填完毕,在封中心管前,装填人员需要从顶部人孔进入中心管,检查所有的螺栓全部安装到位,并检查合成塔底部入口管线的清洁度。

(3)催化剂装填先装管束处,以增强管束处堆密度,以确保换热效果。采用柔性软管倾泻法,让催化剂从管束内部流至中心管空隙处。

3 催化剂升温还原

3.1 催化剂升温还原需遵循三低、三稳、三不准、三控制原则

(1)三低:低温出水、低还原气浓度还原、还原后有一个低负荷生产期。

(2)三稳:提温稳、补气(还原气)稳、出水稳。

(3)三不准:提温提气(还原气)不准同时进行;水分不准带入合成塔;不准长时间高温出水。

(4)三控制:控制补气(还原气)速度;控制CO2浓度<20%;控制出水速度。

3.2 催化剂还原过程

甲醇合成催化剂还原使用氢气,将氧化铜转化为活性铜。催化剂升温还原阶段严格按照催化剂还原方案进行升温、配氢和床层温度的控制。为了充分保证甲醇合成催化剂的活性,在还原期间甲醇合成塔中任意床层温度不超过240℃,且同一热电偶的轴向温差不超过50℃。根据现场实际催化剂还原理论出水量36t,实际出水量35.4t,出水量接近理论出水量,手动、在线分析合成塔进出口氢含量相等,催化剂还原理论耗氢量43 051.01m3,实际耗氢量46 586.71m3。合成塔床层温度在氢泡阶段无温升,判断催化剂已还原结束。实际还原数据见表1。

表1 催化剂升温还原数据

4 催化剂运行情况

4.1 甲醇合成塔床层温度

甲醇合成反应中,温度对反应混合物的平衡和反应速率都有很大的影响。从甲醇合成反应的化学平衡看,温度低对于提高甲醇的产率是有利的,但是从反应速度来看,提高反应温度能提高反应速度,所以必须兼顾这两个条件,选择最适宜的操作温度。操作温度的选择取决于选用催化剂的性能。温度过低达不到催化剂的活性温度,则反应不能进行;温度太高,不仅增加了副反应,消耗了原料气,而且反应过分剧烈,温度难以控制,容易使催化剂失活,影响催化剂的使用寿命;同时副产物的增加,也将增加甲醇精馏部分的能量消耗;而且温度过高,影响设备的使用寿命。

Katalco51-9 系列的铜基甲醇合成催化剂在实际运行中,催化剂使用初期催化剂活性高,合成塔入口温度高会使催化剂床层反应剧烈,容易造成床层超温,所以维持合成塔入口温度为215℃。随着运行时间增加催化剂活性逐渐降低,合成塔入口温度随之提高,催化剂运行末期合成塔入口温度提高至235℃。催化剂使用初期合成塔床层平均温度为255℃,合成塔床层温度也随催化剂活性降低而提高,催化剂末期催化剂床层平均温度为285℃。催化剂使用初期运行负荷较低约为70%。催化剂中后期运行负荷提至满负荷运行,所以催化剂活性未见明显降低。

4.2 甲醇合成气体组分

由甲醇合成反应式可知,同样生成1分子的甲醇,CO 需消耗2 分子氢气,CO2需消耗3 分子氢气,并生成1 分子水。CO2消耗氢气多,且增加了水含量,造成后续系统的负荷增大,但适量CO2的存在对甲醇合成反应也是有利的:CO2的存在,有利于调节温度,防止超温,延长催化剂的使用寿命,因为CO2的合成反应热小,同时反应生成的水又能起到热载体的作用;原料气中CO2的存在,可避免含铜催化剂过度还原而失去活性,可以保持催化剂的高活性,对甲醇合成是有利的;CO2的存在一定程度上抑制了二甲醚的生成,因为二甲醚是甲醇脱水反应的产物,而CO2合成甲醇时生成的水,对抑制脱水反应起到了积极作用。因此在催化剂使用初期控制CO2浓度在1.5%~2%。随着催化剂活性降低,CO2浓度随之提高,催化使用末期合成气中CO2浓度提高至3.5%运行。

原料气中H2过量,对于减少副反应、减轻催化剂的H2S中毒、降低羰基铁和高级醇的产生都是有利的,同时可延长催化剂的使用寿命。催化剂使用初期控制合成塔入口氢气含量大于78%,随着催化剂活性降低,将合成塔入口氢气含量控制在75%。

甲醇合成原料气中有小部分惰性气体(如N2、CH4、Ar)。惰性气体不参与甲醇合成反应,会在系统中逐渐积累而增多,会降低有效气组分的分压,增加压缩机动力消耗,为避免惰性气体在系统中的累积造成的不良影响,需排放一部分气体。若维持较低的惰性气体含量,则弛放气体量应加大,造成有效气体的损失增加。适宜的惰性气体含量是调节工况的手段之一。催化剂使用初期,活性高,可允许较高的惰性气体含量;在催化剂使用后期,一般增加弛放气量以维持较低的惰性气体含量。

甲醇合成反应是可逆反应,进塔气中甲醇含量高,影响反应向甲醇合成的方向进行,同时加快副反应的速率,使副产物增加。因此要求进塔气中甲醇含量越低越好,运行期间要控制甲醇分离器液位不宜过高,同时控制水冷器后温度低于45℃,定期对空冷器和水冷器进行除蜡确保其换热效果。

合成气存在一些影响催化剂性能的毒物和杂质,需严格控制。合成气中的毒物和杂质主要有油、尘粒、羰基金属 [Fe(CO)5、Ni(CO)4]、氯化物及硫化物。其中硫化物、氯化物和羰基金属对合成催化剂性能及寿命有很大的影响,Katalco51-9催化剂对硫和氯的要求很高,运行中控制合成塔入口气体中总硫(H2S +COS)小于30×10-9,控制氯化物小于10×10-9。

4.3 粗甲醇中副产物含量

甲醇合成反应不可避免产生副产物。增加副产物生成的原因有:①床层温度过高;②入口甲醇含量高;③催化剂中杂质(铁、钴、镍等);④空速过低。通过对实际运行中粗甲醇中杂质含量的分析可以看出,随催化剂运行时间推移,副产物量逐渐增加。但从催化剂使用初期直到催化剂使用末期副产物含量不高,说明催化剂具有较好的选择性。催化剂各阶段副产物数据见表2。

表2 催化剂各运行阶段副产物数据 mg/kg

4.4 消耗

吨精甲醇耗合成气量是评价催化剂性能的一个重要指标。在本炉催化剂运行中合成气消耗较低,催化剂使用初期吨精甲醇耗合成气量为2 195m3/t,直到更换催化剂前消耗为2 245m3/t,从消耗能看出催化剂的高性能。

5 结语

通过Katalco51-9甲醇合成催化剂一个运行周期可看出,催化剂高性能和稳定的活性不仅是催化剂本身的性能,还需要通过各种调整维持。