甲醇二期PSA阀门报警的原因和解决方法

轩忠民

(中海石油建滔化工有限公司,海南东方 572600)

甲醇二期是中海石油建滔化工有限公司一套年产800kt 甲醇的装置,位于海南省东方市工业园区;PSA 是甲醇二期一套以驰放气为原料、提取高纯度氢气的变压吸附单元,由四川天一科技股份有限公司设计和建造。

本装置主要采用变压吸附技术将原料气中的二氧化碳、一氧化碳、甲烷、氮气等杂质分离脱除,充分回收氢气。工艺流程框图如图1所示:

图1 工艺流程框图

变压吸附PSA 工序主要采用10-1-6/P 工艺,10个吸附塔,1个吸附塔进料,6次均压,顺放冲洗再生。多次均压,保证各次均压过程压差合适,并能充分有效回收氢气。顺放冲洗再生工艺无动力消耗,各个步骤的切换是通过94台程控阀按一定的控制程序来实现的。

1 出现问题

本装置主要的设备有原料气冷却器1台,气液分离器1台,吸附器10台,解吸气缓冲罐1台,解吸气混合罐1台,顺放气缓冲罐2台,程控阀门94台,其中程控阀是两位阀门,由仪表空气压力通过电磁阀的开启或关闭实现阀门的开关动作,94台中的22台带有换向器。自2010年中旬开车至2012年底,系统运行正常,无较大故障或报警发生;自2013年初,阀门报警逐渐增多,并主要以程控阀门为主,多次导致吸附塔切除,甚至导致PSA 单元跳车。

由于PSA 程控阀阀门频繁报警,引起PSA 压力波动较大,经常导致切塔运行,甚至导致PSA 单元跳车。于是在2013年五月至七月,对PSA 程控阀阀门报警出现的次数进行了统计。

从图2可以看出,PSA 程控阀阀门工作很不稳定,报警十分频繁,严重威胁着PSA 单元的安全稳定运行。由于PSA 单元为主装置提供氢气和转化炉燃料,其一旦运行不稳定,将会导致系统负荷大幅波动,同时也将导致转化炉炉膛压力出现波动。所以解决PSA 阀门报警的问题成了迫在眉睫的任务。

图2 2013年PSA程控阀阀门报警情况柱状图

2 原因分析

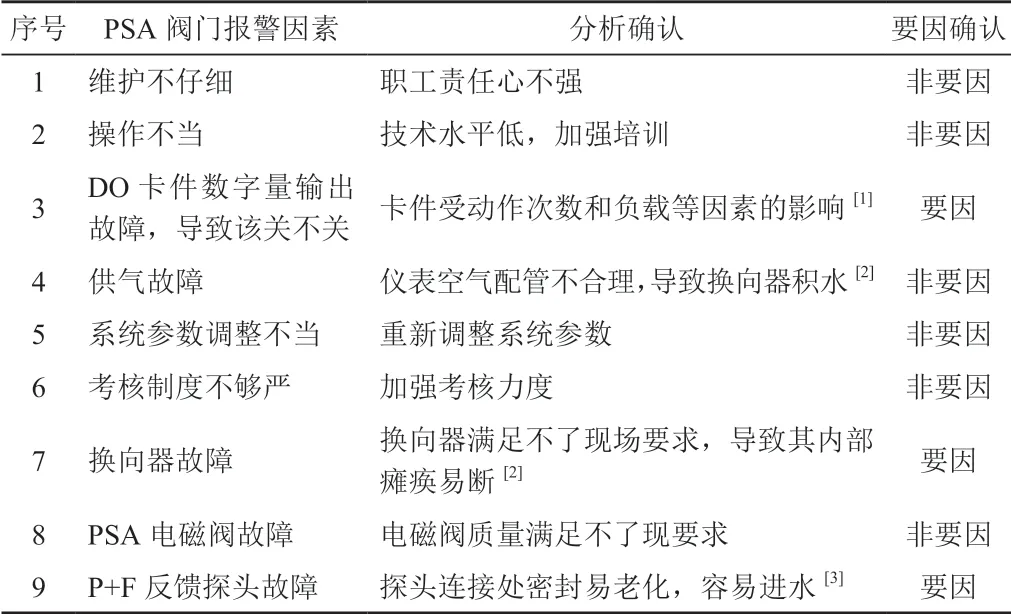

通过对PSA 故障的处理和认真分析,找出了可能导致PSA 程控阀故障报警的几个原因,同时经过分析和判断,也列出各个原因的主次,见表1。

表1 PSA阀门报警原因分析表

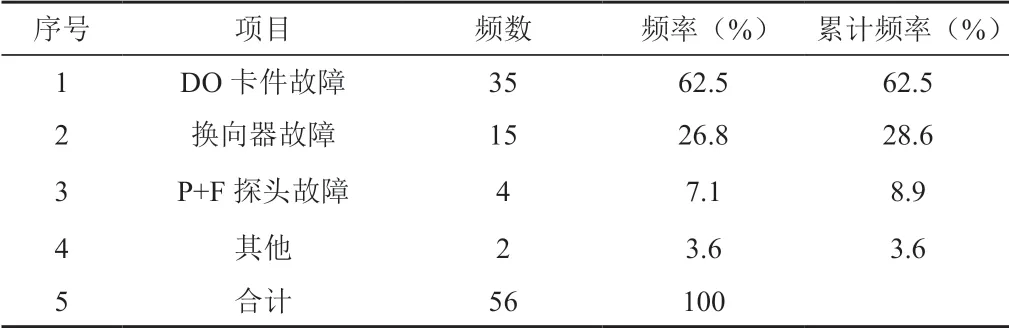

通过认真分析确认,初步确认以下几项为主要原因(见表2)。

表2 PSA阀门报警主要原因列表

从表3可以看出,影响PSA 阀门报警发生的主要原因有三点,见图3。

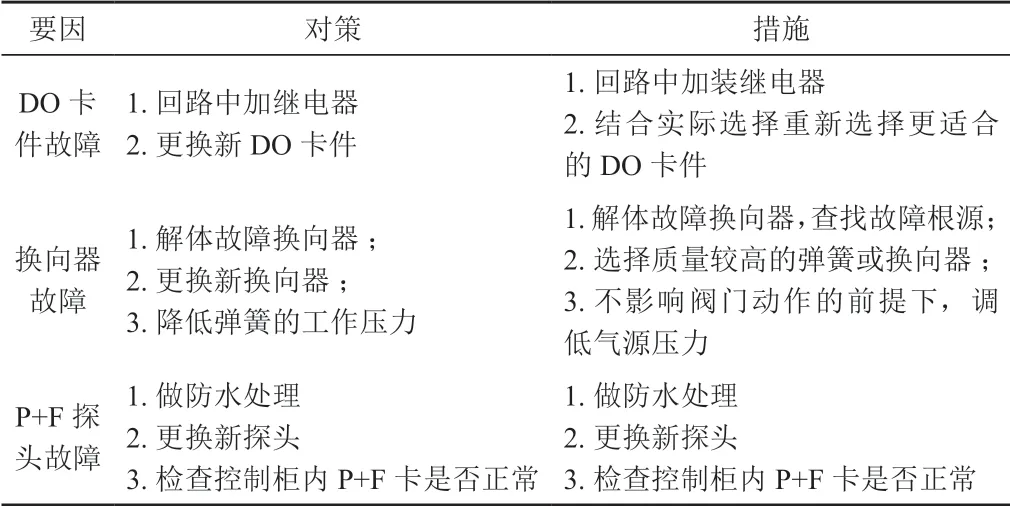

3 制定对策

针对以上主要原因,经过和技术人员、厂家一起商量讨论,制定了以下对策。对策表见表3。

表3 PSA阀门报警解决对策列表

4 对策实施

2013年底至2018年6月,利用甲醇二期两次检修的机会,经过公司批准,按计划对PSA 单元故障进行了处理,按照相应的处理措施逐一进行了实施,并最后对程控阀门进行了调试和空载运行。

实施一:

(1)2013年12月17日,拆卸旧换向器,检查发现有故障的换向器全部由弹簧断裂引起。

(2)2013年12月17日,对所有有故障的换向器进行了更换。

(3)不影响阀门动作的前提下,调低气源压力,降低弹簧的工作压力。

实施二:

(1)2015年6月27日,利用PSA 空转的机会,现场检查P+F 反馈探头的信号反馈情况,并对探头做了细致的防水处理。

(2)对P+F 探头接口处老化的接线端进行升级,延长接线端寿命。

(3)彻底检查控制柜内P+F 安全栅,没发现异常情况。

实施三:

(1)2018年5月28日,利用检修时机,更新DO 卡件(带光电隔离器的数字量输出卡)。

(2)对于所有去现场控制程控阀的DO 回路,串接超薄中间继电器。

实施四:

现场调试程控阀。利用2018年6月大修的机会,对实施完上述三种解决方案的程控阀进行调试,先在PSA 上位机将程控阀打手动,然后遥控现场开启或关闭,与现场进行联校,检查发现所有阀门联校都正常。

调试结束后,让PSA 空转运行10h,阀门无故障报警,运行良好,程序运行正常。

5 效果检查

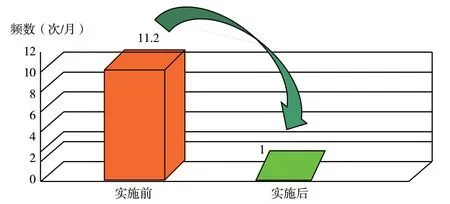

实施和调试完以后,PSA 阀门运行一直都很稳定,提高了PSA 装置运行的稳定性。虽然偶尔有报警,但是由于发现及时,可以立即处理,因此未造成PSA 压力的波动。未因PSA 阀门故障而造成PSA 跳车,更未造成甲醇装置生产波动和跳车等重大事故。实施前后对比图如图3。

图3 PSA阀门报警解决对策实施前后对比图

通过对PSA 阀门报警原因的分析和故障的解决,取得了良好的结果,消除了由PSA 阀门报警而引起的PSA 压力波动,减少了装置的非计划检修,节约了检修费用、人工费用和仪表维护费用,杜绝了因PSA 阀门故障而造成的PSA 塔罐的切出和跳车等事故。

活动之后,进行了全面的经济核算:

(1)减少仪表维护费用

一台换向器3 000元,按一年损坏五台计算:

仪表维护费用=3 000*5=15 000元

(2)减少设备检修费用

PSA 阀门检修一次按3 000元计算:

设备检修费用=3 000*98=294 000元

(3)PSA 一个罐切出一次损失,一次按10 000元计算:

能耗损失:10 000*8=80 000元

(4)PSA 装置短期停车一次,损失在10万元左右

除此之外,还有不定期更换P+F 探头和PSA 的数字量输出卡件(DO 卡),除去人工费用和其他设备损耗等间接效益,以上四项共创造经济效益50万元。

由此可见,经济效益十分明显。

6 结语

通过对甲醇二期PSA 阀门历年报警次数的统计以及报警原因的分析,找出了阀门报警的主要原因,根据主要原因制定了相应的对策,同时根据实施的难易程度,制定了先现场、后控制系统的分时实施步骤,将问题一步一步地解决。经过两年多的观察,PSA 控制系统的数字输出DO 卡及中间继电器未发生过故障,现场阀门换向器弹簧未出现过断裂,阀门反馈探头接线端的老化问题也得到了逐步改善,PSA 阀门报警频次大大降低,为装置的稳定运行打下了坚实的基础。