陶瓷柱栅阵列封装芯片落焊控温工艺研究

(上海航天控制技术研究所,上海 201100)

文 摘 宇航型号单机生产过程中,部分陶瓷柱栅阵列(CCGA)芯片因软件固化、调试等原因需使用返修台进行落焊,落焊温度曲线直接影响CCGA 器件及周围器件的装配可靠性。本文使用红外热风混合型返修台对CCGA 器件落焊控温工艺进行研究。研究发现,返修台控温点距离器件边缘1~2 mm 时温度反馈控制效果最佳;本文提出了增加导热挡板控制高温区范围(>183 ℃)的新方案,可将本文使用的印制板高温区控制在落焊位置周围8 mm 范围内;CCGA 焊接样件分析显示焊锡柱侧微观组织呈块状,金属间化合物(IMC)层组织均匀,未出现Cu3Sn 脆化物,可靠性试验后染色浸润测试发现焊点完好,未出现裂纹。结果证明本文提出的温度控制工艺合理有效,可应用于宇航产品落焊过程。

0 引言

近年来随卫星设计寿命增加,航天电子设备可靠性要求也逐步提高。陶瓷柱栅阵列(CCGA)因其优越的抗热疲劳、散热、抗剪切性能逐步应用于国内卫星产品。Actel 公司对采用80Pb/20Sn 螺旋铜带增强型锡柱的CCGA 封装芯片进行测试,CCGA 封装可满足空间产品寿命使用要求[1-3]。

众多宇航单机生产过程中需首先安装调试器件对单机性能、软件正确性进行调试,待软件固化后落焊CCGA 封装的芯片。但目前国内并无CCGA 落焊工艺规范,该器件研究集中于CCGA 封装芯片焊锡柱、器件加固可靠性方面[4-6],板级装配结束后实施CCGA 高可靠落焊工艺研究较少。CCGA 封装器件在落焊过程中存在以下问题:落焊过程中周围器件、焊点受热损伤风险,返修台落焊此类封装器件局部高温区温度控制,焊点可靠性需验证。本文使用ERSAHR600/2 返修台,对CCGA 器件(717 引脚数)使用返修台落焊工艺过程关键控制点、温度控制技术焊点可靠性进行研究。

1 CCGA 封装芯片返修台温度测试及高温区控制措施

本节对返修台焊接CCGA温度进行测试,分析影响CCGA器件落焊温度的要素,提出并验证增加导流挡板控制局部加热高温区范围的新方法。

1.1 CCGA返修台落焊温度曲线测试

返修台HR600/2 加热方式为红外热风混合加热模式,其中下加热区为整板加热,上加热模块为区域加热[图1(a)],焊接过程中将热电偶固定在距离落焊器件周围的印制板上(以下称控温点)。作为返修台加热功率PID控制的关键反馈要素,其距离器件本体的距离不同将影响器件及焊盘受热温度,因此控温点位置极为重要。HR600/2 返修台上加热模块加热范围为图1(b)中虚线区域,测试过程中Tc1~Tc6测温点见图1(b)及表1所示。

图1 返修台模组及焊接加热示意图Fig.1 Schematic diagram of rework platform and welding heating area

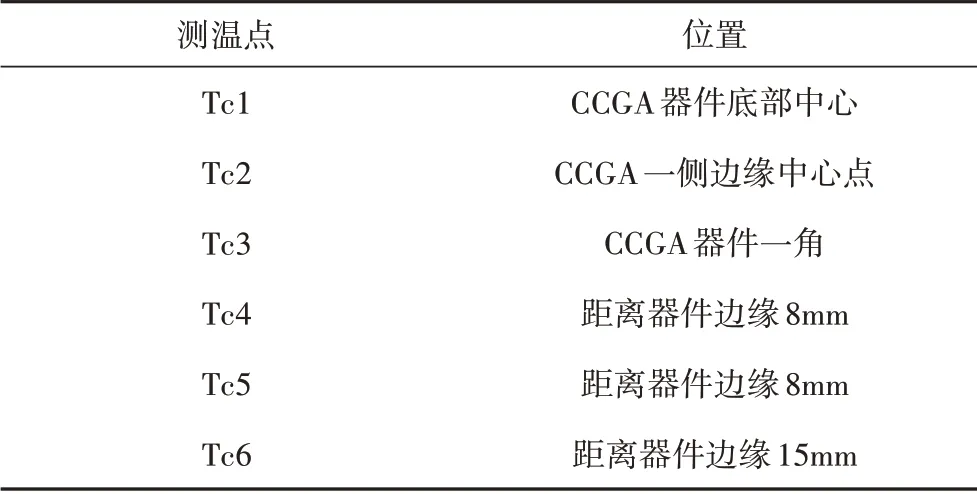

表1 温度测试点位置Tab.1 Location of temperature test point

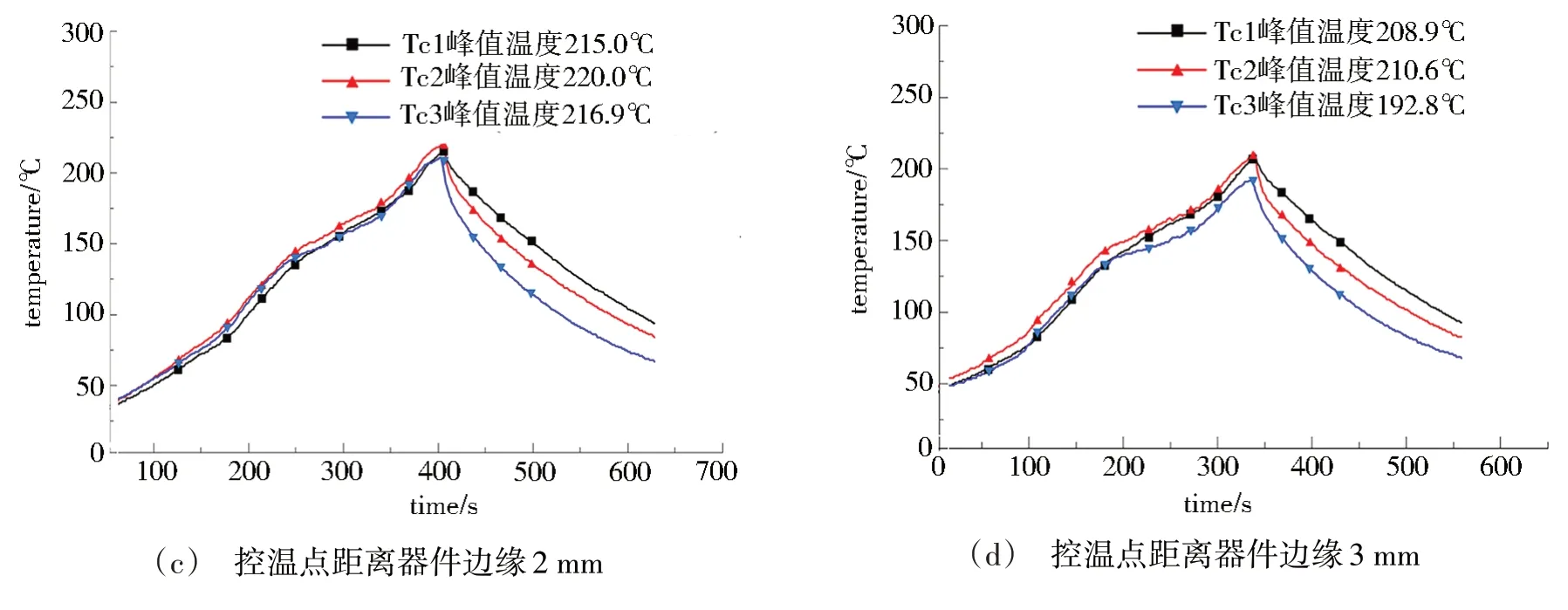

现对CCGA工艺件和工艺板进行测试,返修台各温度点设置温度60、135、180、220 ℃,60~135 ℃保持时间75 s;135~180 ℃保持时间115 s;180~220 ℃保持时间45 s、220 ℃保持时间25 s,使用测温仪对上述测温点进行温度采集。图2(a)~(d)分别为控温点距离器件本体边缘0、1、2、3 mm 的印制板上时Tc1~Tc3三个测量点温度曲线。从图2中可以看出,距离器件边缘过近(0 mm)的曲线均有超温风险;控温点距离器件边缘1~2 mm 范围内各点峰值温度均在合理范围内;控温点距离器件3 mm 时,Tc1~Tc3焊盘测温点温度普遍降低。上述现象表明,相较于印制板光板位置,距离CCGA 器件边缘1 mm以内位置热容量高,且CCGA 封装器件整体高度4~4.2 mm(焊锡柱高度2~2.2 mm;陶瓷本体厚度2 mm),将控温点放置在器件底部或紧邻器件一侧,温度传导需一定时间,器件底部焊盘温升的滞后效应导致控温点温度滞后,此时返修台上加热区持续加热,导致超温;而距离器件边缘2 mm 以外位置印制板基材热容小、升温快,控温点若距离器件较远,该点较早达到设备设置温度,返修台上、下加热模块功率提前降低,实际焊盘温度达不到焊接要求。

图2 控温点距器件边缘不同位置情况下实测温度曲线Fig.2 Measured temperature curves of temperature-control-point at different positions

经过试验验证,使用红外热风混合性返修台时落焊CCGA封装器件控温点位置距离器件1~2 mm为最佳,可有效反应器件焊接温度。

1.2 降低返修核心区以外温度措施

本文提出在落焊部位或需重点防护部位周围增加热流挡板,吸收部分高温区传导热量,将183 ℃以上温度范围缩小至器件周围8 mm 内。本方法主要利用铝箔高热导率[(200~250)W/(m·K)]特性,焊接过程中热量由高温区流向低温区时通过导热挡板,部分热流传导至导流板上,本文中导流挡板材质为铝箔制作,尺寸为35 mm×15 mm,厚度3 mm 左右,使用过程中铝箔一侧与印制板紧密贴合,并使用耐高温胶带辅助固定。现使用CCGA 测试板进行测温试验。

1.2.1 增加导流铝箔板对各点温度的影响

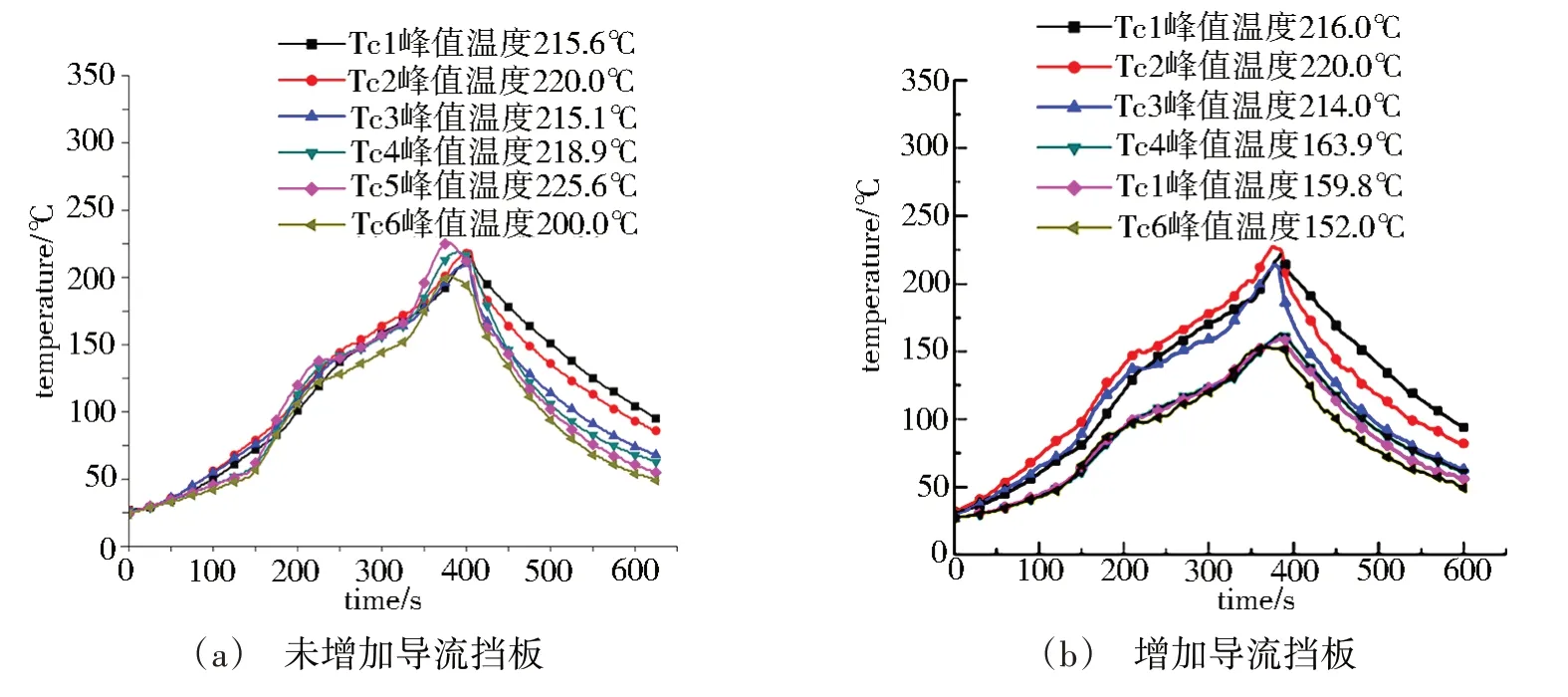

导流挡板距离CCGA 器件一侧边缘5 mm 左右,见图1(b)中阴影部分,现使用图2(c)返修台温度测试曲线,控温点距离器件边缘2 mm,测量图1(b)中6个测试点实际温度。图3为不加导流铝箔板和增加导流铝箔板两种状态下各点的实测温度曲线。

图3 实测温度曲线Fig.3 Measured temperature curves

通过各测温点峰值温度对比,器件中心(Tc1)和一侧边中点(Tc2)温度基本无变化。从图3可以看出,Tc3~Tc6 位置峰值温度出现了不同程度的下降。其中Tc4、Tc5 点印制板表面温度直接由210 ℃以上降低到180 ℃以下,证明在焊接过程中,增加导流铝箔板可显著降低周围印制板面的峰值温度。

1.2.2 某产品测试板实际测试

以上实验针对CCGA 工艺器件和工艺板进行测试,除CCGA工艺件以外周围并无其他器件。为验证导流挡板对减低周围器件引脚受热温度的有效性,现进行某测试板实际控温效果测试。图4(a)(c)为产品测温点位置图,测温点Tt1 和Tt2 位于QFP 器件两角位置,Tt3 和Tt4 分别位于器件QFP 位置左右两侧SOJ 封装器件引脚部位(距离QFP 器件边缘8~9 mm位置处)。

图4(b)(d)分别为增加铝箔前、后印制板上各点温度曲线,可见在不影响Tt1和Tt2位置温度情况下,增加铝箔导流挡板Tt3 位置温度由174.4 ℃降低至163.3 ℃,Tt4 位置峰值温度由184.4 ℃降低至172.2 ℃。整体降温幅度在12~13 ℃。

图4 某产品导流铝箔板控温效果测试Fig.4 Temperature-control effect test results of the heat conduction baffles

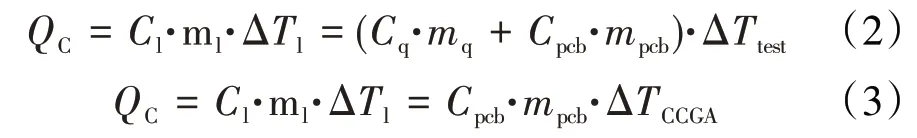

该产品测试板上排布多个贴片器件,整板热容量(由比热和质量决定)较大。未增加导流挡板情况下该测试板距离加热位置8 mm 的两个测试点峰值温度(185、175.4 ℃)明显低于CCGA 测试板周围测温点峰值温度(>220 ℃)。Q为加热功率:

式中,c为比热容,m为质量,ΔT为温差。在加热功率Q一定的情况下,该测试板返修位置以外部位的热容量大,返修周边位置升温ΔT小于CCGA测试板。

增加导流挡板后,在落焊返修部位该产品测试板QFP 器件周围8 mm 位置处器件焊点上降温幅度(12~13 ℃)仅为CCGA 测试板的1/4~1/5。QC为焊接过程中导流板吸热量:

式中,器件比热容Cq、质量mq、印制板比热Cpcb、印制板质量mpcb,导流挡板质量ml、导流挡板比热容Cl。假设导流挡板吸热量QC不变,未增加导流挡板时此部分热量全部由周围器件和印制板吸收,由式(2)和式(3)可看出CCGA 测试板降温温差ΔTCCGA高于ΔTtest。由此可见,周边器件热容量的增加,导致增加铝箔挡板后该测试板周边器件温度降低幅度小于CCGA 测试板。该测试证明增加铝箔导流挡板吸收了部分由加热核心区流向周边器件和印制板的热量,有利于降低周围器件或焊点的受热温度。

2 落焊、可靠性试验

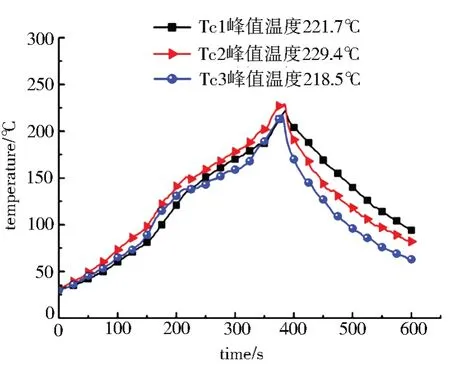

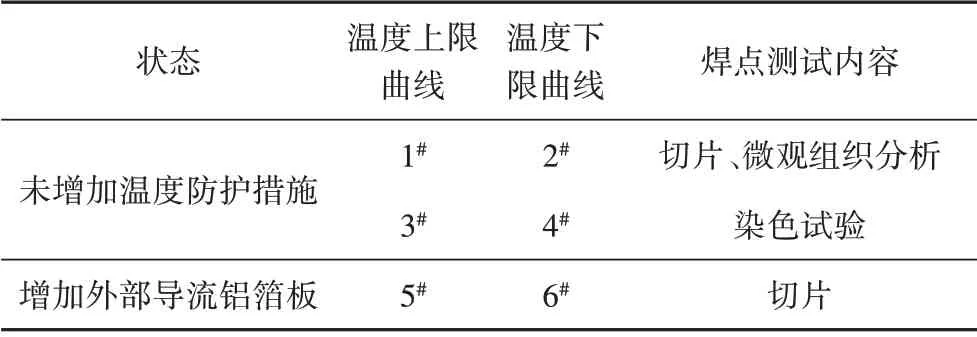

现使用返修台温度上限曲线(实际温度曲线见图5)、下限曲线焊接CCGA 样件,下限曲线见图2(c)。使用此两条曲线焊接CCGA 样件并参照航天标准QJ 3086A—2016《表面和混合安装印制电路板组件的高可靠性焊接》进行温度循环、随机振动等可靠性试验,见表2。

图5 温度上限实测温度曲线Fig.5 Measured upper limit temperature curves

表2 试验工艺芯片状态、试验项目Tab.2 CCGA chip status and test items

图6可知,焊后X 光检查焊点空洞率满足标准中焊点空洞率小于15%要求,焊后参照QJ3086A—2016第7节进行焊接可靠性试验。

图6 焊后空洞率检测X光照片Fig.6 X-ray pictures of void ratio detection in solder joint

3 焊点可靠性测试结果分析

可靠性试验后对器件进行切片,分析焊点微观组织和形成过程(SEM/EDS),分析可靠性试验后焊点内裂纹情况。

3.1 焊点显微组织及形成过程分析

使用扫描电镜观察焊点微观组织,并对金属间化合物(IMC)层和两侧组织成分进行EDS能谱分析。图7为各样件焊点的SEM 显微组织图和EDS 成分测试结果。其中A 点、B 点、C 点分别位于CCGA 锡柱侧、IMC 层和PCB 焊盘上。焊点IMC 层上(各图中B点)EDS 原子分数结果表明,1#~4#样件IMC 层成分为Cu6Sn5,且IMC 层成分均匀(IMC 层平均厚度在0.89~2.2 um左右),没有出现Cu3Sn脆化物。

图7 各样件显微组织、IMC层及成分分析Fig.7 Microstructure,IMC layer,and composition analysis of ceramic column grid array package samples

从图7和锡铅合金共晶相图(图8)中可分析焊点形成过程[7-8]。共晶焊料焊接后应形成均匀致密层片状或条状共晶合金,而图中Sn63Pb37 焊料部位微观组织呈片状、块状,且组织粗大。

图8 锡铅合金相图及显微组织变化过程Fig.8 Analysis of phase diagram of Sn-Pb alloy and microstructure change process

分析原因主要有以下两点:

(1)本试验中CCGA 器件使用焊芯柱材料为Pb80Sn20 亚共晶化合物,即图8(a)中Sn20%所处位置,此类锡柱外侧有焊接螺旋铜带,具备较强的刚性、抗弯及抗疲劳断裂能力,其室温主要相为α+β、α、βⅡ相。印制板上印刷Sn63Pb37 焊锡膏。实际焊接过程中当温度超过共晶点183 ℃,虽未完全达到Pb80Sn20 熔点(260~280 ℃左右),锡柱中α+β 相已熔化,高铅α 相尚且保持固态,在熔融的部分中移动。焊接过程中高铅焊锡柱与熔融焊料(Sn63Pb37)接触,引脚上部分Pb 原子由高铅部位向熔融焊料内移动,随后冷却过程中,形成高铅亚共晶化合物。

(2)焊接过程中印制板上印刷的Sn63Pb37 焊锡膏熔化,Sn 元素和焊盘Cu 元素结合,形成Cu6Sn5(即IMC 层),由于Pb 和Cu 无法形成金属间化合物,也无法形成固溶体,Sn与Cu的结合导致焊料一侧Sn原子减少,液态金属中Pb原子逐渐富集,冷却过程中在紧邻IMC 层的焊锡柱一侧产生“串状、米粒状”富Pb 过共晶化合物。

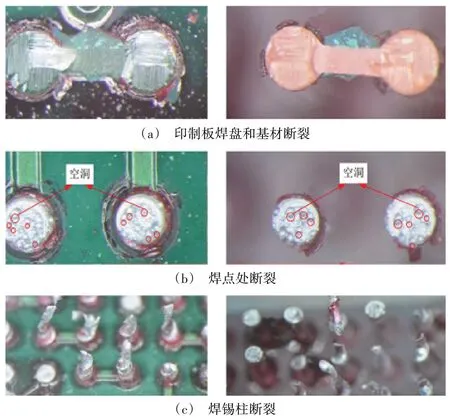

3.2 染色试验结果分析

图9为CCGA 样件进行染色试验后器件和印制板图。器件拔除后断裂位置有3种:引脚连带印制板焊盘整体脱落[图9(a)];引脚焊锡柱印制板一侧断裂[图9(b)];引脚焊锡柱印制板一侧断裂[图9(c)]。3种情况焊点内均无渗透染色现象;图9(b)从焊点处断裂,且焊点内存在显著的空洞痕迹,即焊点内空洞影响了焊点强度,但在可靠性试验后周围并未出现裂纹等现象(无染色现象)。

图9 染色试验结果Fig.9 Dyeing-infiltration test results

从以上分析可知使用温度上限和温度下线两条曲线焊接的CCGA 器件焊点微观组织、IMC 层厚度、以及经历可靠性筛选试验后焊点均未出现裂纹,所使用的焊接曲线、峰值温度范围、操作规范、温度控制措施合理有效,焊点质量可靠。

4 结论

本文使用HR600/2 型红外热风返修台对CCGA工艺件进行落焊及可靠性测试试验,结论如下:

(1)提出航天产品CCGA落焊过程中降低落焊核心区外受热温度新方案,通过在受热核心区外围增加导热挡板,在不影响落焊器件受热温度的前提下,将本文中使用的印制板高温区(>183 ℃)控制在落焊位置周围8 mm范围内;

(2)规范红外热风混合性返修台落焊CCGA(717引脚)封装芯片操作流程:落焊过程中控温点位置距离CCGA 器件边缘最佳距离为1~2 mm;确定了返修台焊接温度曲线上下限范围;落焊峰值温度控制在215~230 ℃范围内;

(3)可靠性试验后焊点显微镜检查、染色试验未发现焊点内存在裂纹,因此本文确定温度上下线范围焊接CCGA 封装芯片可靠性满足航天产品使用要求;

(4)对CCGA 高铅焊锡柱(Pb80Sn20)焊点进行成分及焊点形成过程分析,焊点IMC 层焊锡柱侧因高铅焊锡柱材料微观组织呈块状,IMC层成分未出现Cu3Sn 脆化物,且IMC 层厚度在合理范围内。证明此温度控制工艺有效,可应用于落焊过程中。