磁流变弹性体砂轮抛光镍基高温合金GH4169表面完整性研究

徐志强 易理银 张高峰 吴 衡 王 军

(1 湘潭大学机械工程学院,湘潭 411105)

(2 复杂轨迹加工工艺及装备教育工程研究中心,湘潭 411105)

文 摘 为了改善磨削后镍基高温合金GH4169 的表面完整性,本文采用磁流变弹性体砂轮对镍基高温合金GH4169进行抛光试验研究。首先,通过模压成型的方法制备了磁流变弹性体砂轮,并对其表面微观形貌及不同磁场强度下的硬度进行了表征。其次,将制备出的磁流变弹性体砂轮用于对镍基高温合金GH4169 的抛光工艺试验中,并讨论抛光工艺参数中磁场强度对镍基高温合金表面完整性的影响。试验结果表明:在一定的磁场强度范围内,零件抛光后的表面粗糙度和显微硬度随着磁场强度的增大而减小,同时增大磁场强度也有利于改善零件的表面形貌,减少砂轮的磨损量,降低零件磨削后的亚表面损伤层厚度。

0 引言

镍基高温合金在高温强度、耐酸碱腐蚀、耐磨损、抗疲劳等方面具有很好的综合性能,因此在航空发动机中得到普遍应用,其中属GH4169应用范围最为广泛,例如航空发动机的蜗轮盘、叶片、燃烧室等热端部件[1-2]。这些零部件的表面完整性将影响到整个机械系统的运转和零部件的使用寿命[3]。然而镍基高温合金GH4169作为一种难加工材料,其具有导热性差、加工性能差、加工效率低、加工成本高等特点,使得其在磨削加工过程中容易发生表面及亚表面损伤,导致其表面完整性降低[4]。

在镍基高温合金零件磨削加工表面完整性研究方面,目前国内外学者主要采用不同类型的砂轮磨削加工镍基高温合金,并对磨削后表面完整性进行了研究。如Q.MIAO 等人[5]研究了黑刚玉(BA)和微晶刚玉(MA)砂轮的对比磨损行为及其对不同镍基高温合金缓进给磨削表面微观形貌及表面粗糙度的影响。DAI 等人[6]使用陶瓷CBN 砂轮对镍基高温合金Inconel 718 进行了高速磨削实验,研究了砂轮线速度对工件表面粗糙度以及亚表面微观组织的影响。YAO 等人[7]对比研究了单晶刚玉砂轮及CBN 砂轮磨削镍基高温合金Inconel 718 后表面完整性的影响。SINHA 等人[8]对氧化铝及碳化硅砂轮磨削镍基高温合金的烧伤机理进行了研究。黄新春等人[9]采用单晶刚玉砂轮对镍基高温合金GH4169 进行磨削试验,并研究了磨削参数对表面完整性的影响。上述研究发现改进磨削加工工艺虽然能一定程度上提高零件的表面完整性,但是不可避免的还存在表面及亚表面损伤,达不到零件的最终使用要求。需要后续的研磨和抛光来进一步提高镍基高温合金GH4169 的表面完整性,因此研究及制备新的抛光方法和抛光工具显得尤为重要。

研究表明抛光加工可以有效地降低磨削表面粗糙度,提高零部件的抗疲劳性能,增加零部件的使用寿命。目前常用的镍基高温合金的抛光加工方法有:手工抛光、机械抛光,少数采用电解抛光、化学机械抛光及磁力研磨抛光等方法。如T.B.DU[10]等人,采用Al2O3磨粒和H2O2作为氧化剂,对纯镍进行了化学机械抛光试验,发现1wt%H2O2作为氧化剂时,抛光效果最好。DU[11]等人,采用电解-磁力复合研磨(EMAF)的方法对GH4169镍基高温合金进行表面加工,结果表明EMAF 方法能有效降低表面粗糙度,并提高抛光效率。陈春增等人[12]采用雾化快凝法制备的Al2O3磁性磨粒,对镍基高温合金Inconel 718 进行磁力研磨加工,并研究加工参数对Inconel 718 表面粗糙度的影响,并获得了最佳磁力研磨加工参数。但是上述方法都是基于游离磨粒和手工抛光,普遍存在效率低、去除不稳定、过程难以控制、设备复杂等缺点,因此有必要开发和研究抛光镍基高温合金的新方法和新材料。

磁流变弹性体作为一种磁性智能复合材料,已被广泛运用到振动控制、吸振隔振以及应力位移传感器领域[13-14]。它是由聚合物和软磁性颗粒组成,由于具有高稳定性、可控制性和对可变刚度的快速响应等特性,因而在开发抛光材料方面具有很好的发展前景[15]。综上所述,本文提出了一种磁流变弹性体砂轮,以磁流变弹性体作为结合剂,金刚石微粉作为磨粒。利用磁流变弹性体的高弹性和柔性,可望有效解决上述抛光方法存在的问题,提高镍基高温合金GH4169磨削后的表面完整性。

1 磁流变弹性体砂轮制备

1.1 材料及制备工艺流程

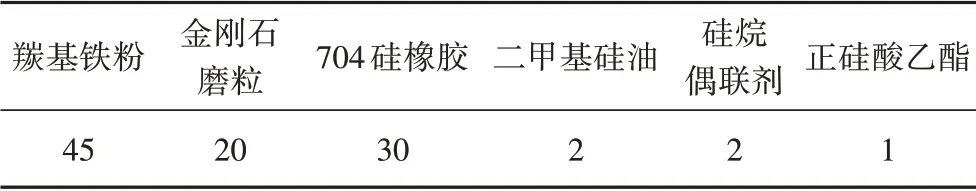

根据磁流变弹性体的制备原理,本文所研制的磁流变弹性体砂轮的主要成分包括结合剂、软磁性颗粒和金刚石磨粒。其成分配比如表1所示,其中结合剂为美国奥斯邦公司生产的704室温固化硅橡胶,软磁性颗粒粉为巴斯夫公司生产的羰基铁粉颗粒,均值粒径为2.5 μm,磨料选用市售金刚石磨粒,粒径为5 μm。选用美国道康宁公司生产的二甲基硅油(PDMS)作为增塑剂,用来调节磁流变弹性体砂轮材料的硬度。磁流变弹性体砂轮的制备工艺流程见图1。

表1 磁流变弹性体砂轮成分Tab.1 Mass ratio of each component of magnetorheological elastomer wheel wt%

图1 砂轮制备工艺流程Fig.1 Process chart of grinding wheel preparation

制备工艺流程包括以下6个步骤:(1)称量,按表1所述对砂轮各成分进行称量;(2)混料,将各组分充分混合均匀;(3)装模,将混合好的砂轮成型料均匀地浇注到模具中并压平;(4)施加磁场,在砂轮模具两侧放置永磁铁,至羰基铁粉颗粒及金刚石磨粒稳定分布;(5)压制成型,在模具上施加压力将砂轮压制成型;(6)固化脱模,将模具放置在室温下固化脱模,并采用油石对砂轮表面进行修整。

1.2 制备结果及其基本性能表征

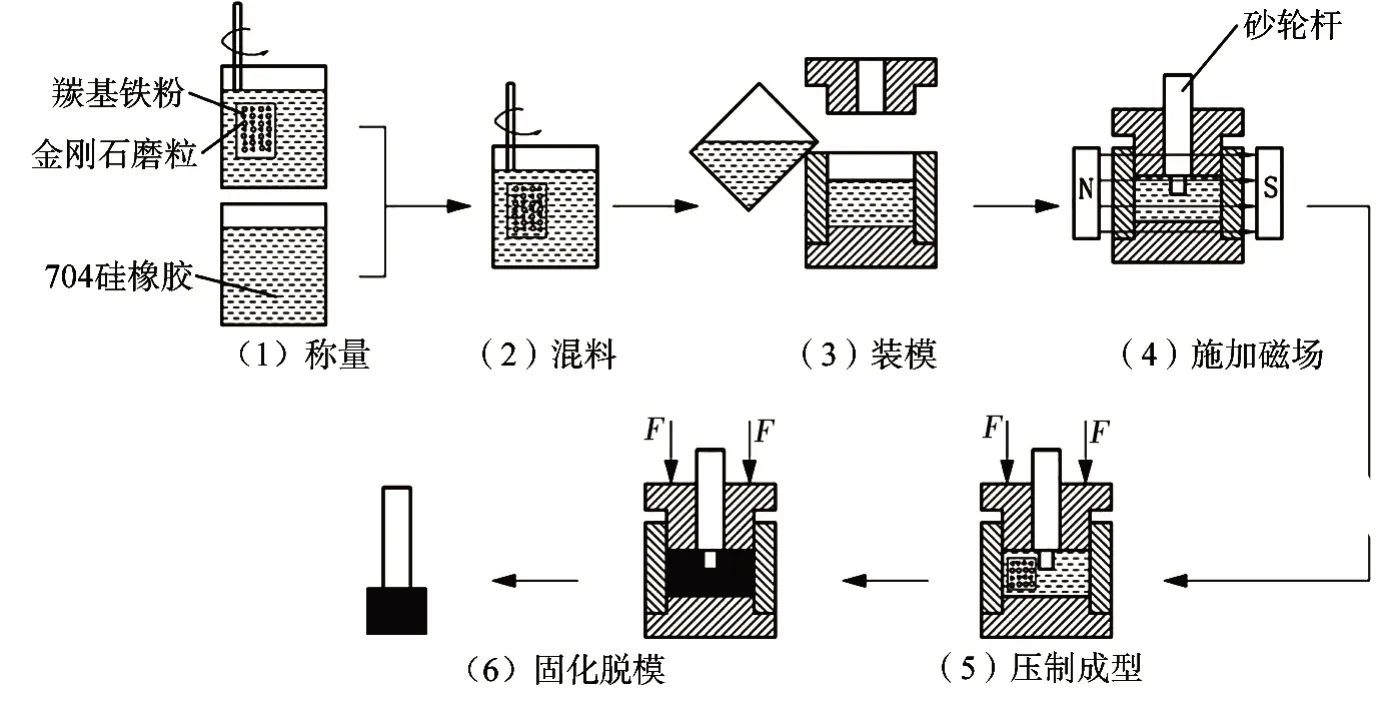

采用VHX-2000C 型超景深光学显微镜观察磁流变弹性体砂轮的微观形貌(图2),羰基铁粉颗粒在砂轮基体中大致沿磁场方向排列成链状结构,这是因为在施加磁场过程中羰基铁粉颗粒在磁场力的作用下沿磁场方向移动并排列成链状结构,当撤除磁场后,在无磁场的作用下,羰基铁粉颗粒形成的链状结构就会固化在基体中,从而得到各向异性结构的磁流变弹性体砂轮。如果该阶段未施加磁场,固化后颗粒规则地随机分布在基体中,此时称磁流变弹性体砂轮具有各向同性结构。羰基铁粉颗粒的有序排列,减少了金刚石磨粒在制备过程中的团聚现象,增加了砂轮基体的致密度。此外,羰基铁粉颗粒有序排布能够提高砂轮的热传导效率,有利于抛光过程中砂轮的散热[16]。

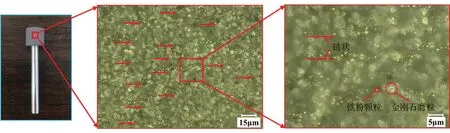

砂轮硬度对砂轮磨损量、耐用度以及抛光工件的表面质量、去除率都有一定的影响。为研究磁场强度对磁流变弹性体砂轮硬度的影响,本文采用邵氏橡胶硬度计对不同磁场强度条件下的砂轮硬度进行测量,所采用的测量样品成分与磁流变弹性体砂轮的成分及制备时所施加的磁场保持一致,测量样品的尺寸为25 mm×25 mm×5 mm,测量装置见图3。

图2 磁流变弹性体砂轮及其表面微观形貌图Fig.2 Magnetorheological elastomer grinding wheel and its surface micromorphology

图3 邵氏硬度测量装置图Fig.3 Schematic diagram of Shore hardness measurement

测量时,在其表面随机测量5个点后取其平均值作为最终结果,测量数据如图4所示,可知测量样品的邵氏硬度随着磁场强度的增大而增大,当磁场强度为0 mT 时,测量样品的硬度为60 HA,当磁场强度增加到300 mT 时,样品的邵氏硬度增大到83.4 HA,增加了23.4 HA。实验结果表明磁流变弹性体砂轮的硬度能够随着磁场进行变化和调节,因此可在加工过程中利用该性能对工件进行程控抛光。

图4 不同磁场强度下砂轮的邵氏硬度Fig.4 Shore hardness of grinding wheels under different magnetic field strengths

2 抛光试验及条件

2.1 试验装置

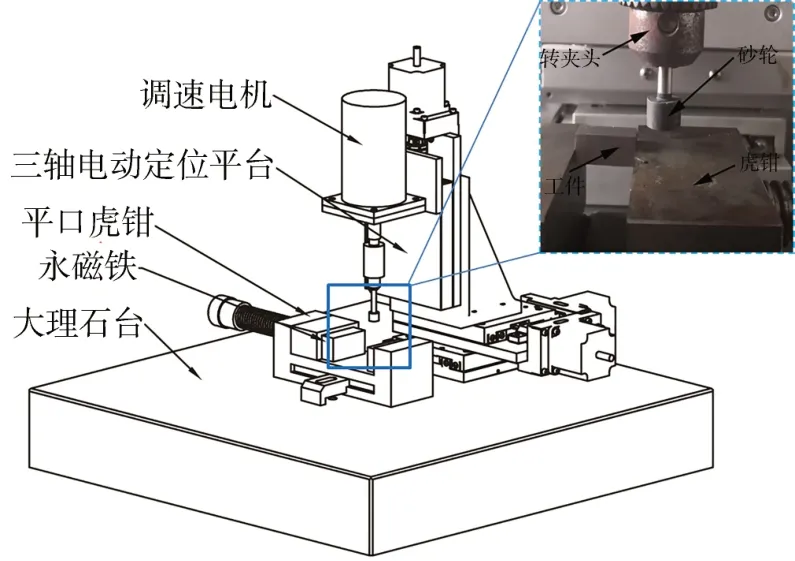

抛光试验装置采用自主搭建的抛光试验平台,其平台主体为小型三轴电动定位平台,其分辨率为0.1 μm,最大行程为50 mm,在平台的z轴上固定有调速电机,其最大转速为2 800 r/min,功率为60 W,在调速电机的主轴上装有转夹头,用来夹持抛光工具,即磁流变弹性体砂轮,同时在大理石台面上固定有用于夹持工件的平口虎钳,平口虎钳上固定放置着磁场可调的永磁铁,用以在抛光过程中对砂轮施加磁场。其整体装置示意图见图5。

图5 抛光装置示意图Fig.5 Schematic diagram of polishing device

2.2 试验对象

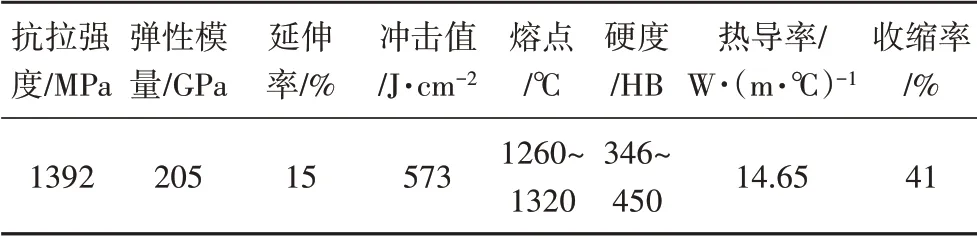

本试验的工件材料选用镍基高温合金GH4169。抛光工件规格采用20 mm×10 mm×10 mm 的工件,材料的物理力学性能如表2所示[9]。工件材料在进行抛光试验前需要对工件进行预处理,即对抛光工件进行磨削加工,依次采用80#的CBN 砂轮进行粗磨加工,400#的CBN砂轮进行精磨加工。

表2 GH4169的物理力学性能(20℃)Tab.2 Physical and mechanical properties of GH4169(20 ℃)

2.3 试验条件

为探究辅助磁场的磁场强度对抛光表面完整性的影响。本文通过前期工艺实验,优选出抛光转速、抛光时间等其他工艺参数,并对磁场强度设置了3个梯度,分别为0、100、200 mT,其具体抛光参数如表3所示。抛光试验采用前文所研制的磁流变弹性体砂轮作为抛光工具,并对精磨后的工件表面进行磁场辅助抛光,同时采用单因素试验的方法重点研究辅助磁场强度对抛光表面完整性的影响。

表3 抛光试验参数Tab.3 Polishing test parameters

3 试验结果及分析

3.1 磁场对抛光力的影响

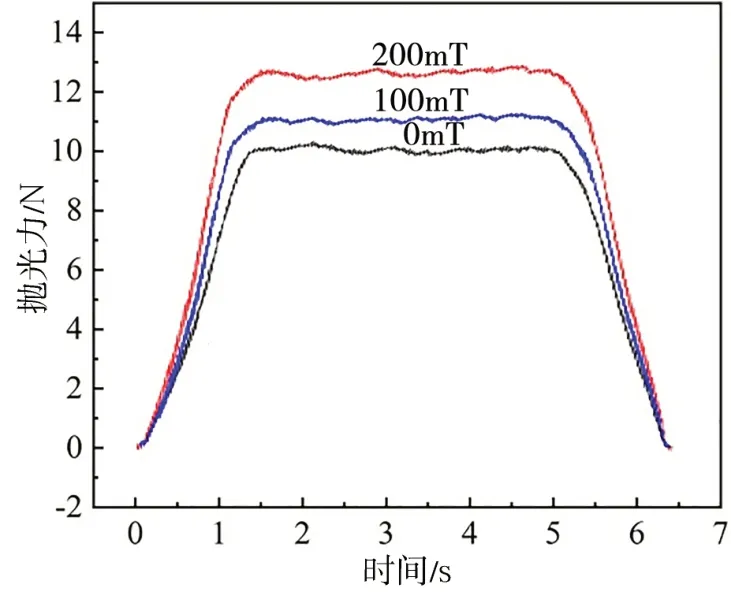

为了研究磁场辅助对抛光过程中抛光力的影响,采用TD8620 手持式数字特斯拉计对抛光表面的磁场强度进行测量,其测量误差在±1%以内。采用载荷传感器检测GH4169 镍基高温合金在3 种不同磁场强度下的抛光力变化情况,其测量精度为0.1%,测量误差在±1%以内,所测抛光力曲线如图6所示。从图中可知,在没有磁场辅助抛光的条件下,抛光力在10 N 左右,在100 mT 外置磁场的条件下,抛光力在11 N 左右。在200 mT 外置磁场的条件下,抛光力在12.5 N 左右波动。这就说明,在相同的抛光工艺参数下,增大外置磁场的磁场强度,能在一定程度上提高抛光力。

图6 不同磁场强度下抛光力的变化Fig.6 Variation of polishing force under different magnetic field strengths

3.2 磁场辅助抛光对表面形貌的影响

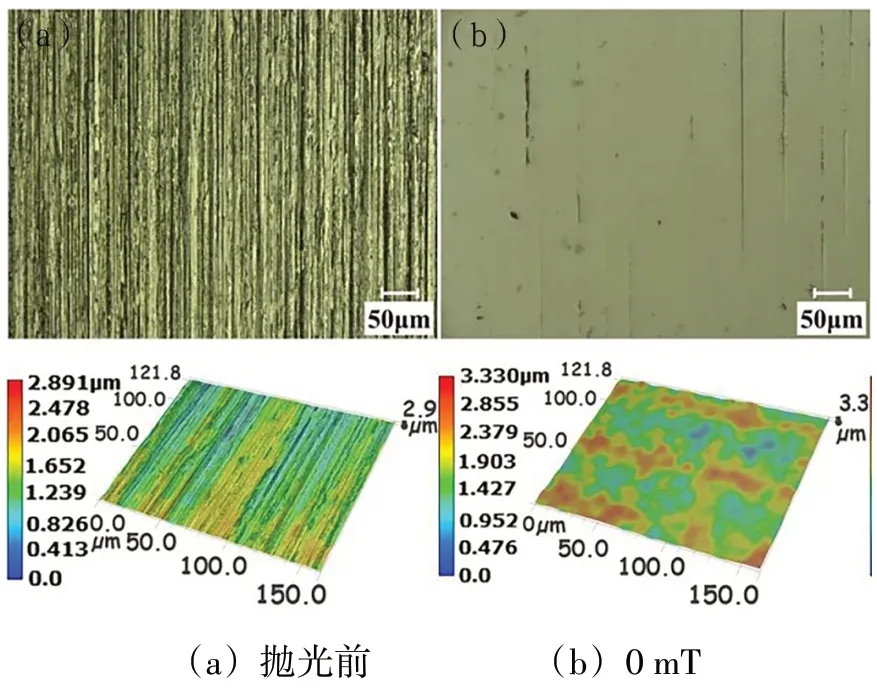

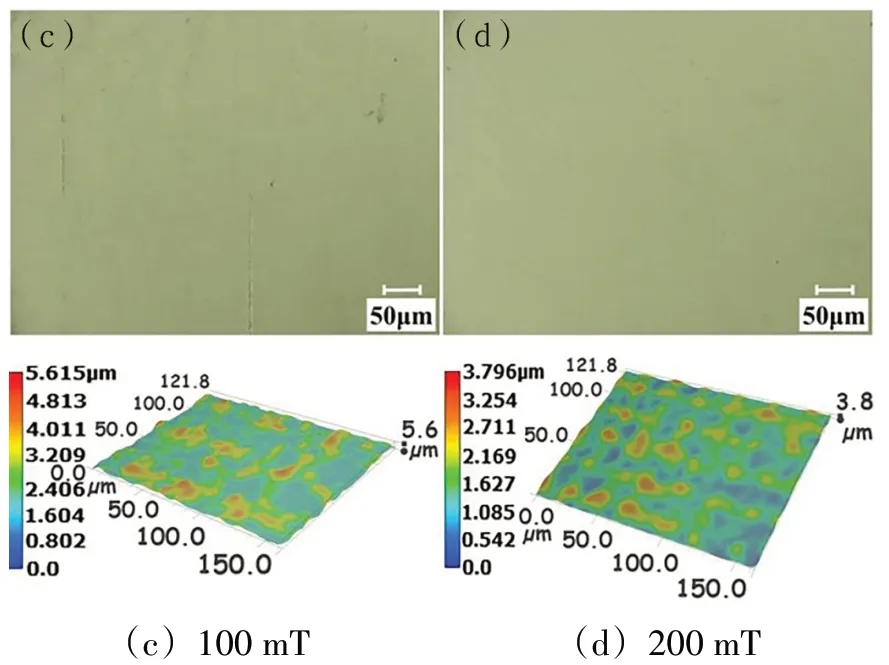

采用VHX-2000C 型超景深光学显微镜观察工件磨削初始表面及不同磁场抛光后的表面微观形貌。从图7(a)可知抛光前的磨削表面存在较深的磨痕,图7(b)~(d)可发现抛光后的表面磨痕得到明显改善。通过对比不同磁场强度条件下的抛光表面,发现随着磁场强度的增加,工件表面的磨痕也随之减少,当磁场强度为200 mT时,工件表面微观形貌最好。

图7 GH4169镍基高温合金抛光表面显微形貌Fig.7 Micromorphology of polished surface of GH4169 nickel-based superalloy

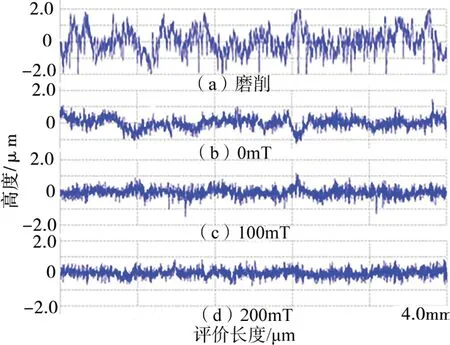

3.3 磁场辅助抛光对表面粗糙度的影响

本试验采用MarSurf PS 10 测量仪测量镍基高温合金GH4169磨削及抛光后表面粗糙度值,结果如图8所示。可知,无论有无磁场辅助抛光,抛光后工件表面粗糙度值都有明显的下降,且有磁场辅助抛光比无磁场辅助抛光表面粗糙度下降的幅度要大,而表面粗糙度值随磁场强度的增加而减小。精磨后镍基高温合金GH4169 的表面粗糙度值Ra为0.493 μm,在经过辅助磁场强度为0、100 和200 mT 的磁流变弹性体砂轮抛光后,表面粗糙度Ra值分别降低到0.267、0.238 和0.219 μm,相对下降率分别为45.8%、51.7%和55.6%。

图8 不同磁场辅助条件下抛光表面轮廓曲线Fig.8 Contour curves of polished surface under different magnetic field assisted conditions

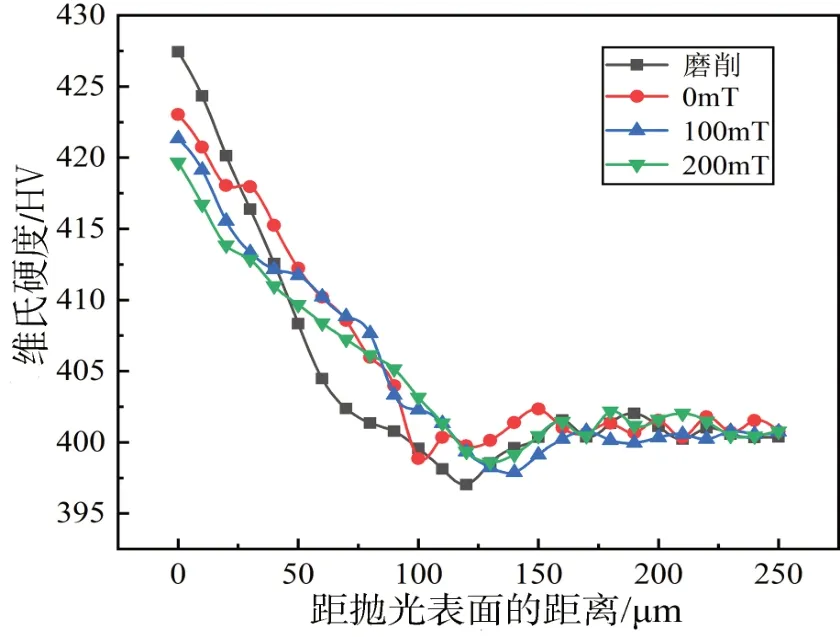

3.4 磁场辅助抛光对显微硬度的影响

磨削镍基高温合金时,磨粒的耕犁、划擦、切削会在磨削区域内形成大量的磨削热,使得工件存在回火软化现象,同时磨削使工件材料表面产生塑性变形,而塑性变形的一个重要特征是加工硬化,当塑性变形程度大于回火软化程度时,就有加工工件表面显微硬度明显大于基体硬度现象[16]。本文采用维氏硬度计测量磨削和抛光后工件的表面硬度,其维氏硬度计的测量误差在3%以内,图9为维氏硬度加载示意,图10为镍基高温合金GH4169 在不同磁场强度条件下的显微硬度梯度分布,可知,GH4169 材料在距离抛光表面大于150 μm 的范围,其显微硬度HV0.2基本维持在400 HV 左右。在距磨削表面0~150 μm 的范围内,工件材料的显微硬度呈现出一种下降的趋势。工件抛光后的表面显微硬度对比磨削原始表面有明显的减小,且随着磁场强度的增加,表面显微硬度呈现出下将趋势。这就表明在抛光加工中磨削热所产生的回火软化作用稍大于磨粒的耕犁、划擦、切削等机械作用的塑性变形作用。当磁场强度增大时,抛光力增大,磨削热也相应的增大,从而回火软化现象加剧,显微硬度下降。

图9 显微硬度加载示意图Fig.9 Schematic diagram of microhardness loading

图10 不同磁场强度下显微硬度梯度分布Fig.10 Microhardness gradient distribution under different magnetic field strengths

3.5 磁场辅助抛光对抛光去除量及砂轮磨损量的影响

为研究磁场强度对磁流变弹性体砂轮抛光效率的影响,本试验在不同磁场强度的辅助磁场抛光条件下对材料的抛光去除量及砂轮的磨损量进行了对比,图11给出了不同磁场下材料去除量及砂轮磨损量的对比,当磁场强度增加时,抛光去除量随之增加,而砂轮磨损量却随之减小,这说明在一定的范围内,增大辅助磁场的磁场强度会使砂轮对磨粒的把持力度加大,从而使砂轮磨粒难以脱落,砂轮磨损量也随之减小。

图11 不同磁场强度条件的抛光去除量及砂轮磨削量Fig 11 Polishing removal and grinding wheel grinding at different magnetic field conditions

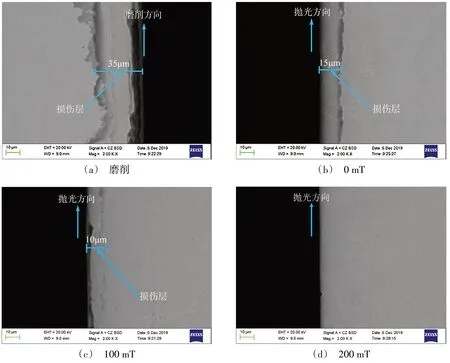

3.6 磁场辅助抛光对亚表面损伤层深度的影响

为研究磁流变弹性体砂轮抛光对亚表面损伤层深度的影响。首先从磨削及抛光试样横截面取样,采用机械研磨与抛光的方法制备金相试样,然后使用体积比为2∶1 的HCl+HNO3溶液作为腐蚀剂对金相试样进行腐蚀,最后采用ZEISS EVO18 扫描电镜对横截面进行观察。从图12(a)中可以看出,磨削后的原始表面存在大约35 μm 的磨削亚表面损伤层,而抛光后的亚表面损伤层深度得到明显减小,如图12(b)~(d)所示。这就表明磁场辅助抛光能有效去除磨削加工产生的亚表面损伤层,同时磁场强度越高,去除效果越好。

图12 不同抛光条件下的亚表面显微图Fig 12 Subsurface micrographs under different polishing conditions

4 结论

(1)通过模压成型的方法制备了磁流变弹性体砂轮,并对其表面的微观形貌及不同磁场强度下的邵氏硬度进行了表征。发现磁流变弹性体砂轮基体中的羰基铁粉在基体中大致沿制备磁场方向排列成链状结构;邵氏硬度随着磁场强度的增加,由0 mT下的60 HA 增加到300 mT 下的83.4 HA,这就说明通过改变外置磁场强度能有效的改变砂轮的硬度,从而实现镍基高温合金GH4169的可控柔性抛光。

(2)对镍基高温合金GH4169 进行了不同磁场强度下的表面完整性抛光试验研究。发现随着磁场强度的增加,抛光力随之增加,抛光去除量增加,砂轮磨损量减小,表面显微硬度减小,Ra由磨削时的0.493 μm 降低到0.219 μm。比较磨削与不同磁场强度抛光后的亚表面损伤层厚度,发现磨削亚表面存在约35 μm 损伤层,抛光后损伤层厚度明显减小,这就表明提高外置磁场强度能有效的提高抛光后工件的表面完整性,同时也验证了磁流变弹性体砂轮抛光能有效的提高镍基高温合金GH4169 磨削后的表面完整性。