I界面胶黏剂自动喷涂工艺研究

(上海航天动力技术研究所,湖州 313002)

0 引言

对固体火箭发动机,特别是贴壁式固体火箭发动机,界面粘接起着非常关键的作用,其性能的优劣直接关系到发动机的结构完整性和可靠性。据统计,国外在失败的固体发动机中有近三分之一是因界面脱粘造成的[1]。目前,国内中小固体发动机,一般采用手工涂覆胶黏剂粘接绝热层与金属壳体,容易造成胶黏剂涂敷不匀、生产效率低、对操作人员危害程度大等问题,给I 界面粘接质量带来隐患,已成为制约中小固体发动机装药过程的瓶颈项目。通过研制通用的固体火箭发动机Ⅰ界面胶黏剂自动喷涂系统并开展相关技术研究,高效完成中小型发动机壳体内表面胶黏剂涂覆、实时记录并统计喷胶量,实现工程应用,以提高该道工序的效率,同时实现保证质量一致性,维护工人身心健康和增加产能的效果。

自动空气喷涂在油漆涂装等民用行业已得到成熟的应用。沈惠平等人研制了物件内壁全自动喷涂机,通过工件高速旋转,喷枪上下往复运动,可对小型圆柱型物件的内壁进行喷涂[4]。董昌帅等人使用机械臂实现了对大型压力容器内壁的喷涂[5]。而对于大长径比的固体火箭发动机内壁采用高黏度胶黏剂进行自动喷涂,国内外还没有成熟应用的案例。

本文研制了一套固体火箭发动机Ⅰ界面胶黏剂自动喷涂装置,本装置是以压缩空气作动力,将涂料从喷枪的喷嘴中喷出,压缩空气的气流高速从空气喷嘴流过,使喷嘴前端形成局部真空,涂料被压缩空气吸入真空空间,气流冲击混合下雾化,漆雾在气流带动下射向工件表面沉积,形成均匀涂膜[2]。涂装质量的保证,主要取决于涂料的雾化效果、施工黏度、工作压力、喷涂距离、走枪速度、搭接程度[3]。本文通过对胶黏剂的特性、发动机定位、喷涂轨迹、喷涂流量等进行研究,确定了喷涂过程中喷枪移动速度、壳体转速等工艺参数。

1 设备研制

首先,根据发动机壳体的结构和空气喷涂的工艺特点,确定了自动喷涂工艺方案。然后,再根据喷涂方案确定了自动喷涂系统的配置需要,完成设备样机的制造。

1.1 确定工艺方案

工艺方案具体包括:壳体定位、喷枪定位、胶黏剂准备、喷涂参数确定和喷涂实施等。

(1)壳体定位:按照壳体直径、长度和支耳位置,调节并储存壳体定位位置,安放壳体并试转动壳体平稳后,壳体准备到位。

(2)喷枪定位:调整喷枪高度确定喷距,并根据壳体结构制定喷涂方案,确定喷枪起止位置,最后试移动喷枪对各位置进行确认并储存。

(3)胶黏剂准备:将胶黏剂及稀释剂加入料罐后,启动料罐加热和搅拌功能使胶黏剂搅拌均匀并预热,向料罐充气加压,打开送料阀、雾化压力和喷枪出漆量旋钮,开启喷枪,排出管道内空气,此时胶黏剂准备到位。

(4)喷涂参数确定:选择出胶量、雾化气压,测定设定喷距下的喷幅,按照工艺要求的喷涂量计算并储存喷枪移动速度、壳体转速等参数。

(5)喷涂实施:调取工艺参数,启动喷涂。

1.2 系统样机制造

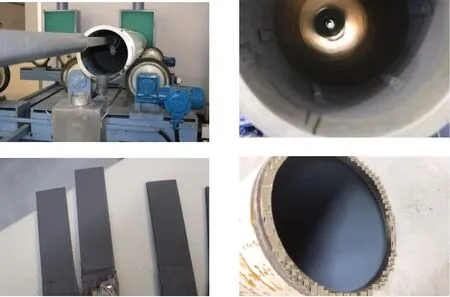

设备样机的配置除了必要的压缩空气供给及净化系统外,主体结构(图1)由壳体支撑机构、往复喷涂结构、供胶系统、控制系统等4部分组成。

(1)壳体支撑机构的作用是对壳体进行支撑和限位,并在喷涂过程中带动壳体旋转。

(2)往复喷涂机构的作用是对壳体内表面进行喷涂,主要由移动台车、导轨、喷杆和喷枪等部分组成。

(3)供胶系统需要实现胶黏剂稳定供给喷枪,其由料罐、供料泵、流量计、管路等部分组成。料罐使用伴热带和保温层进行加热和恒温,使胶料黏度保持稳定;同时配备气动搅拌装置,防止胶黏剂中的固体组分沉淀。流量计为精度最高、稳定性最好的微小型质量流量计。一般情况下满足用户流量范围的会有几个口径或者系列,需要从成本、压损,缩径等因素同时考虑,选择最合适的口径[6]。

(4)控制系统(图2)选用工控机+PLC 的模式,可实现工艺参数按型号储存和调取,壳体参数手动输入和记录,过程参数实时显示和保存。

图2 控制系统Fig.2 Control system

2 工艺参数确定

为确定生产所需的工艺,先进行了胶黏剂TX1和TX2 的压缩空气喷涂特性研究,得到黏度、出胶量、雾化压力等影响喷涂效果的胶黏剂工艺参数;再针对自动喷涂系统进行工艺控制研究,确定了喷枪移动速度、壳体转速等喷涂工艺参数的计算方法。

2.1 胶黏剂工艺参数

2.1.1 胶黏剂温度特性研究

为了保证喷涂质量,需要稳定地控制TX1和TX2胶黏剂的黏度在较低水平,以达到理想的喷涂状态。温度是影响胶黏剂黏度的主要因素,按照WLF(Williams Landel Ferry)关系式,涂料黏度与温度满足:ln(ηA/ηB)=k1-k2(TA-TB)/(TA-TB+k3),k1、k2和k3是与涂料种类有关的常数,ηA和ηB分别TA和TB下的黏度。温度越高则黏度越低,TX2在10℃以下甚至会出现凝胶。通过适当的预热可以降低胶黏剂的黏度,有利于空气喷涂的实施;但预热温度也不能过高,以免喷涂时溶剂挥发速度加快,导致黏度增加甚至出现固体组分析出,影响涂层质量。

为了研究两种胶黏剂的黏度-温度关系,采用转子黏度法测定了25、35、45和55℃下的两种胶黏剂黏度。图3可以看到,TX1 的黏度较低,TX2 的黏度较高。TX1的黏度随温度升高而升高,这应与其中的溶剂甲基异丁基酮挥发性较强有关,特别在超过35℃后,溶剂挥发速率明显加快,黏度也就越高。TX2 黏度随温度升高而降低,因为其中的溶剂二甲苯挥发性相当较弱,但在45℃附近黏度下降的速度有放缓的趋势,说明在达到该温度后溶剂挥发速率明显增强。TX1 的预热温度选择较低的30~35℃,TX2 的预热温度则选择稍高的40~45℃。

图3 胶黏剂黏度与温度关系Fig.3 Dependence of viscosity of adhesives on temperature

2.1.2 胶黏剂喷涂特性研究

TX1和用TX2均属于高分子溶液,其黏度与浓度的关系为:lnηr=ωr/(k1-k2ωr),式中,k1和k2为跟涂料种类有关常数,ηr为相对黏度,ωr指树脂的质量分数。黏度随着溶剂量的增加而逐步下降。因此当预热不足以使胶黏剂黏度满足空气喷涂要求时,可使用溶剂稀释来进一步降低胶黏剂黏度。通过使用手动喷枪进行试喷,观察雾化效果,确定胶黏剂合适的黏度和溶剂稀释比例。结果表明,TX1的喷斑(喷幅)比较大,雾化效果较好,可勿需稀释直接喷涂,但需使用较小的雾化气压,在使用较大雾化气压进行喷涂时容易出现堵枪,这应与雾化气压大时溶剂挥发加剧有关。TX2通过试喷,存在明显的起丝现象且雾化效果不佳(图4),无法直接喷涂,需进行稀释。在TX2中分别添加占质量分数15%和30%的二甲苯进行稀释,测得黏度分别下降为108 和48 mPa·s,含30%二甲苯的X2 喷涂效果较好。TX2 经过稀释后,喷涂过程中流量稳定,但喷斑较小,雾化效果也相对较差,需用较大的雾化气压。

图4 稀释前后的TX2喷涂效果Fig.4 Morphology comparison of sprayed TX2 before and after dilution

2.1.3 胶黏剂喷涂状态确定

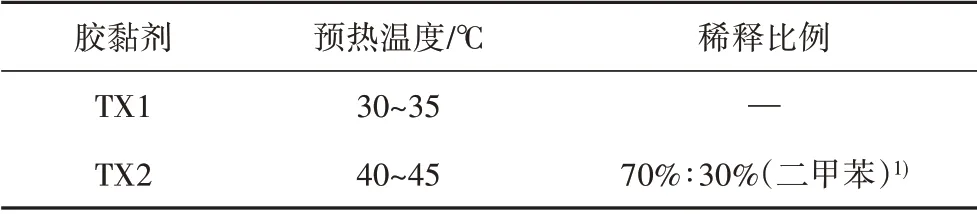

通过上述研究,确定了胶黏剂最佳喷涂状态(表1),为自动喷涂系统设计和配套设备的选用提供了依据。

表1 胶黏剂最佳喷涂状态Tab.1 Best spraying status of the adhesives

2.2 喷涂工艺参数

2.2.1 壳体定位

壳体定位包括壳体的支撑和限位。设置“支撑轮径向定位位置”,按照稳定支撑的原则调节每对支撑轮的间距,以适应不同直径的壳体,达到最佳支撑角度;各壳体的“支撑轮径向定位”如表2所示。

表2 壳体直径与支撑轮径向定位位置对照表Tab.2 Comparion of shell diameter and radial fixed position of strut wheel

设置“支撑轮轴向定位位置”,调节两对支撑轮的轴向距离,以适应壳体长度和避开外挂件,轴向距离最远时为零点,数值越大距离越近。设置“前、后限位轮定位位置”,调节限位轮位置对壳体可靠限位,限位轮距离最远时为零点,数值越大,前后限位轮越靠近。

2.2.2 喷涂轨迹控制

对于空气喷涂,开关枪时不应对准喷涂有效位置,因为喷枪停顿会造成流挂。在本研究中,通过将“喷涂起始位置”和“喷涂终止位置”设置在壳体有效喷涂范围之外,以免起枪和收枪部位喷涂不均匀。对于某些两端大开口的壳体,可以直接从头部外面起枪,尾部外面收枪,但对于头部小开口壳体还需通过双喷工艺进行控制,即从壳体尾部外面起枪,喷至头部后掉头继续往回喷,再在壳体尾部外面收枪,共喷涂两遍。

为了准确记录壳体内实际有效的喷涂量,系统还允许设置“流量记录起始位置”和“流量记录终止位置”,以确定记录流量的喷涂区间。即系统从“喷涂起始位置”即打开喷枪开始出料,但当喷枪移动到“流量记录起始位置”时,系统方才开始采集流量数据。

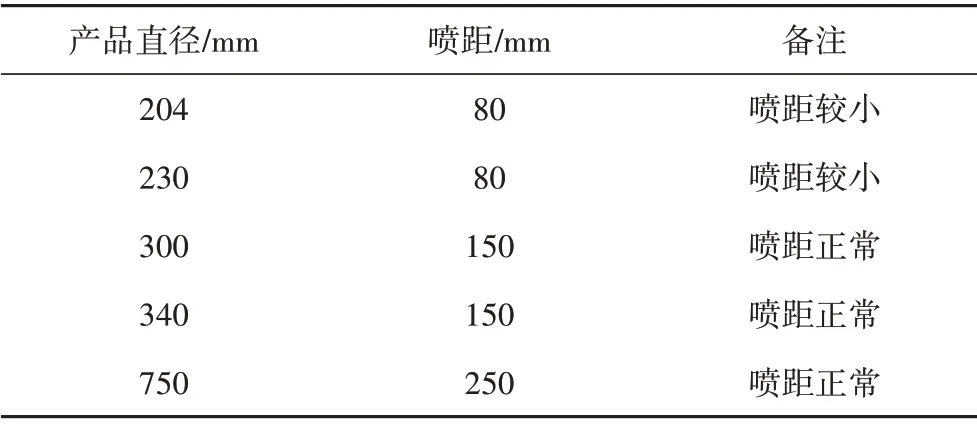

2.2.3 喷涂流量控制

对于本自动喷涂系统而言,喷距在确定了壳体定位高度后,通过调节“喷杆高度”来调节。但内表面喷涂的喷距是受内型面尺寸限制的,特别是对于小直径壳体。由表3可知,直径200 mm 左右的系列产品喷距也仅为80 mm 左右;直径300 mm 以上的产品即可以认为喷距不受影响了。

表3 主要直径产品的预计喷距Tab.3 Prediction spraying distance of main diameter motor

喷距小时,需选择较小的流量,避免流挂;喷距增大则流量也应增大,否则喷斑发散。为了达到良好的喷涂效果,对于不同直径的壳体需根据喷距的大小,调整胶黏剂喷涂流量,同时相应地调节雾化气压的大小。

使用自动喷涂系统样机进行了80、150 和250 mm 的Ⅰ界面胶黏剂试喷,并通过料罐压力和喷枪上的档位开关调节流量,由实际喷涂效果确定不同喷距下的最佳流量和雾化气压,并记录喷幅(表4)。

试验采用试喷图形法(图5),具体为:(1)在墙上贴一张白纸,起始气压确定为0.1 MPa,固定喷距,打开喷枪与纸垂直喷2~3 s,测量喷幅,然后继续以0.03 MPa的幅度逐渐增大气压,直至达到最大喷幅,记录此时的气压;(2)在墙上贴一张白纸,起始气压确定为0.1 MPa,固定喷距,打开喷枪,与纸垂直以极快的速度喷一次,观察散落在纸面上的漆雾颗粒大小,然后继续以0.03 MPa的幅度逐渐增大气压,直至达到最小颗粒,记录此时的气压;(3)综合试验(1)和试验(2)的结果,选取同时满足最大喷幅和最小颗粒的最小气压值。因此,对于给定的壳体内型面,可以确定喷涂喷涂流量参数。

图5 试喷图形Fig.5 Test spraying graph

表4 不同喷距下的胶黏剂流量与雾化气压Tab.4 Flow of adhesives and atomization pressure under different spraying distance

2.2.4 喷涂过程质量控制

喷涂质量主要通过控制喷涂量(厚度)和喷涂均匀性得以实现。喷涂量在出胶量一定的情况下,可通过控制喷涂时间(速度)进行调节;喷涂均匀性通过控制喷幅的搭接来保证,即新的喷幅应与前面已喷好的喷幅搭接,自动喷涂系统是通过壳体转速和喷枪移动速度的配合来保证喷幅搭接的。根据上述原则,可以确定喷涂过程工艺参数。

(1)喷枪移动速度

按照要求的总喷涂量和流量计测得的瞬时流量来计算所需的喷涂时间,再通过喷涂长度与喷涂时间的比值确定喷枪移动速度。设瞬时流量为q、喷枪移动速度为v、筒体喷涂长度为l、筒体喷涂质量为m1,应符合v=q×l/m1。喷枪移动速度是控制喷涂量的重要工艺参数,可以通过调整速度,可以调节喷涂量的大小。

(2)壳体转速

喷幅上的涂层厚度各向同性,并呈抛物线分布,中心厚,边缘薄(图6),厚度分布方程为:f(r)=2Q(R2-r2)/πR4。

图6 喷涂模型Fig.6 Model of spraying

为保证喷涂均匀度,喷幅搭接比例一般可选择1/2、2/3 或3/4,喷幅搭接比例越高,涂层越均匀。设喷幅搭接比例为λ,喷幅为δ、壳体转速为ω,应符合ω=v/(1-λ)δ。在喷枪移动速度变化时,也需相应地调整壳体转速,保证搭接宽度。

喷幅的运行速度一般需控制在300~600 mm/s,太慢则涂层太厚易流挂,太快则涂层太薄不易流平,因此壳体转速也有限定范围,在选择搭接比例应予以考虑,以Φ340 mm壳体为例,壳体转速的合理范围是18~36 r/min。

2.2.5 喷涂工艺参数确定

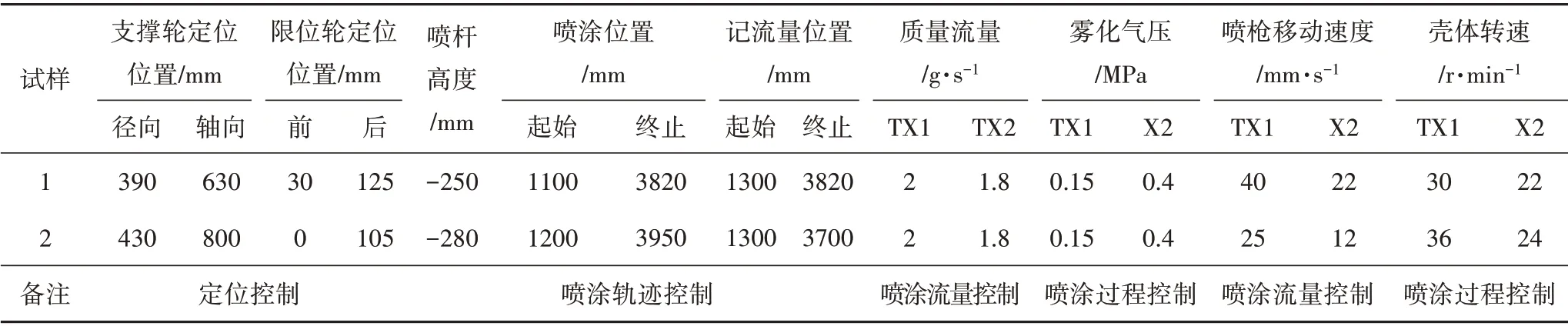

根据上述研究结果,对于任一型产品,可基本计算得到其胶黏剂自动喷涂工艺参数,汇总不同直径产品的喷涂工艺参数,可形成初步的喷涂通用工艺规程,见表5。

表5 某些产品的工艺参数表Tab.5 Process parameters of some products

3 自动喷涂系统应用技术研究

以试样1的工艺壳体为研究对象,对理论计算的工艺参数进行验证,依据喷涂结果来进一步调整优化工艺参数。

3.1 喷涂过程控制试验

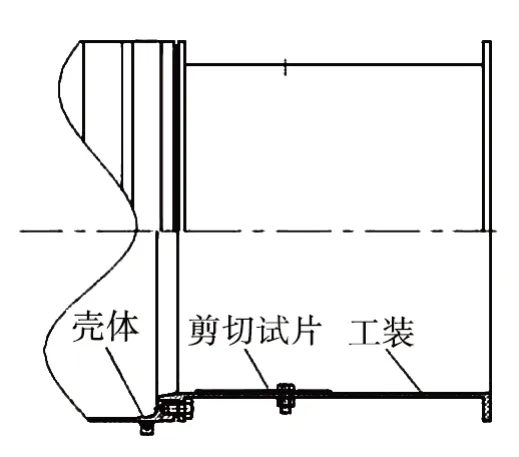

调节支撑轮、限位轮等的位置,将试样壳体安装好头尾喷涂工装后放置在壳体支撑机构上(图7),对壳体进行定位。调节喷杆靠近壳体上端,使喷距达到150 mm。在尾部喷涂工装上安装试件,如图8所示。

图7 壳体定位Fig.7 Shell fixed position

图8 试片安装示意图Fig.8 Signal of testing flat install

根据试样壳体头部小开口,尾部大开口的结构特点,确定了双喷方案,即从距离尾部机口200 mm的位置起枪,喷枪到达尾部机口后开始记录流量,随后喷枪继续往头部移动,到达头部后,喷枪开始后退直至退出尾部机口,剪切试件随壳体尾部一起喷涂。

参数设置完毕后,进行模拟喷涂,即空运转喷枪一次,确认起始、终止位置符合预期,移动过程中不与壳体发生干涉。

3.2 底胶喷涂

将试样工艺壳体及剪切试片进行喷砂、清洗和烘干后,进行了壳体及剪切试片的TX1 喷涂,喷涂结束后放入60℃烘箱内烘干30 min。具体喷涂过程如下:

(1)将3 瓶TX1 加入料罐,开启30~35 ℃加热和搅拌,并向料罐内充气至0.35 MPa,预热30 min 后,卸下喷枪的喷嘴和雾化帽,打开料阀至有喷枪处有胶黏剂稳定流出,确认已排除管路内空气后,关闭料阀,安装喷嘴和雾化帽待用;

(2)调节流量至2 g/s,同时调节雾化气压至0.15 MPa,测量得到喷幅为160 mm;

(3)先按照发动机壳体TX1 喷涂量(280±20)g 的工艺要求,计算得TX1 喷涂工艺参数。喷枪移动速度v=40 mm/s;壳体旋转速度ω=30 r/min;

(4)将计算的参数设置完毕后,启动喷涂,喷涂情况见图9,喷涂均匀,无流挂、堆积,流量计采集的喷涂量满足工艺要求。

图9 TX1的喷涂效果Fig.9 Spraying effect of TX1

3.3 面胶喷涂

底胶完毕后进行了壳体及剪切试片的TX2 喷涂,喷涂结束后放入65℃烘箱内烘干30 min。具体喷涂过程如下:

(1)将2瓶TX2和2瓶二甲苯加入料罐,开启40~45℃加热和搅拌,并向料罐内充气至0.35 MPa,预热30 min 后,卸下喷枪的喷嘴和雾化帽,打开料阀至有喷枪处有胶黏剂稳定流出,确认已排除管路内空气后,关闭料阀,安装喷嘴和雾化帽待用;

(2)调节流量至1.8 g/s,同时调节雾化气压至0.4 MPa,测量得到喷幅为120 mm;

(3)按照发动机 壳体TX2 喷涂量(320±20)g,用与底胶相同的方法计算TX2 喷涂工艺参数:喷枪移动速度v=22 mm/s;壳体旋转速度ω=22 r/min。

将计算的参数设置完毕后,启动喷涂,喷涂情况见图10,喷涂均匀,无流挂、堆积。流量计采集的喷涂量满足工艺要求。

图10 TX2的喷涂效果Fig.10 Spraying effect of TX2

3.4 喷涂结果验证

(1)将试样壳体进行了绝热层贴片,并在贴片后进行Ⅰ界面无损检测,未发现脱粘可视Ⅰ界面目视检查正常。

(2)剪切试件实测剪切强度为3 408 kPa,满足要求。

(3)通过控制喷涂量和瞬时流量的稳定性,可实现干膜厚度为10~40 μm的Ⅰ界面胶黏剂涂覆。

(4)单发Ⅰ界面胶黏剂的涂覆时间由60 min 缩短至10 min以内。

(5)操作人员由3人减为1人

4 技术成果及应用

依据发动机壳体的结构和空气喷涂的工艺特点,研制了一套I 界面胶黏剂自动喷涂装置,该装置适用于大长径比发动机高黏度胶黏剂的自动喷涂,为国内首创。研制的设备兼容Ф200~Ф1 000 mm、长度≤4 000 mm 的发动机,可满足中、小型发动机的发展要求。通过对胶黏剂的特性、发动机定位、喷涂轨迹、喷涂流量等进行研究,确定了喷涂过程中喷枪移动速度、壳体转速等工艺参数。经试验验证及型号应用,产品质量的一致性得到保证,生产效率大大提高,同时减少了胶黏剂中溶剂对操作人员的伤害。为同类设备的设计、研制提供了依据。

项目成果自通过工艺鉴定以来,已广泛应用于各类产品,完成各类产品共计77 台,直径204~530 mm,长度540 mm 到接近3 200 mm。Ⅰ界面胶黏剂的喷涂质量、界面粘接性能等均满足指标要求,并通过相应产品的验证。

5 结论

本文依据发动机对Ⅰ界面胶黏剂与金属壳体的粘接要求,黏接为背景,研制了一套Ⅰ界面胶黏剂自动空气喷涂装置,通过对胶黏剂的特性、发动机定位、喷涂轨迹、喷涂流量等进行研究,确定了喷涂过程中喷枪移动速度、壳体转速等工艺参数。经试验验证及型号应用,设备工作稳定,粘结性能满足要求;产品质量一致性好、工作效率大大提高,同时减少了胶黏剂中溶剂对操作人员的伤害。为相关设备的设计、研制提供了依据。