全预制拼装电力管廊不同管节长度经济性分析

谷红强,闫兴非,宗 霏,苟 超,廖 羿,眭书剑

(成都交投建筑工业化有限公司技术研发中心,四川成都 610042)

世界上第一条地下综合管廊系统建成于19世纪的巴黎,之后德国、英国、日本等国家也迅速跟进相关方面的建设[1]。经过长时间的研究、改良和实践,其技术水平已完全成熟。地下综合管廊系统对于提高城市的综合承载力起着至关重要的作用,方便了电力、通讯、燃气等设施的维护和检修[2]。随着我国城市化进程的加快,传统的在地下进行埋设管线的做法愈加频繁地出现管线交叉、修复困难、影响地下交通等问题[3]。

现阶段,为落实“节能、降耗、减排、环保”的国家政策,我国在建筑行业的目标是实现施工技术的工业化[4-5]。2016年开始大量应用综合管廊作为市政项目地下管线的配套工程,目前国内进行地下综合管廊的施工的方法主要为明挖法的现浇、预制拼装和双面叠合剪力墙及盾构法。明挖现浇为最常用的施工方法,这种施工方法技术难度较低,工程造价较低但施工质量难以保证并且施工需要中断交通[6]。而预制拼装管廊的廊体生产在工厂完成,生产不受现场条件限制,可根据施工安排提前生产,现场也无需等待廊体养护,只需进行廊体拼装,相比传统现浇具有提升工程质量、降低工程量、缩短工期、降低自重等优点[7-8]。

随着市政道路的不断发展,地下综合管廊作为与市政道路长度接近的重要配套设施,地下综合管廊建设规模也随之迅速增长。但目前国内预制管廊项目在设计中仍存在管节长度、壁厚、配筋率等不统一的问题,由此导致生产所需模具种类繁多,编制排产计划与生产组织管理难度加大,预制成本较高等问题,无法完全发挥标准化预制生产的优势。于是如何深化设计,使标准化预制的优势能在综合管廊生产中得到体现,提高生产效率的同时降低成本就成了当前需要研究的问题[9]。本文以成都某快速路中电力管廊项目为背景,重点对比分析管廊的节段长度发生变化时对整个项目的工期、生产管理、建筑安装成本方面的影响,分析结果为今后综合管廊节段长度方案比选提供参考。

1 项目概况

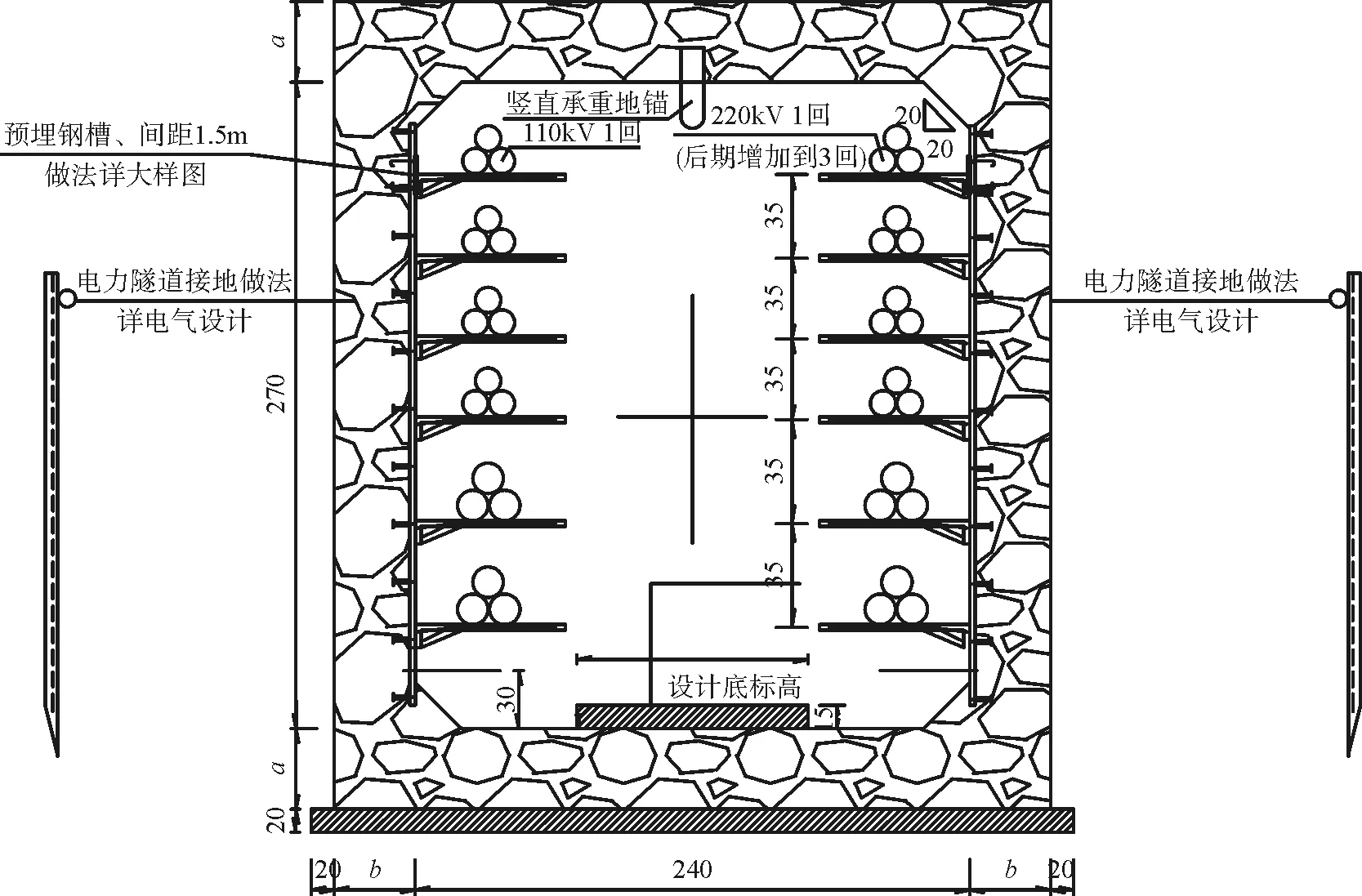

成都某东进快速路是天府机场建设的配套项目,其中预制电力管廊是天府国际机场及周边供电系统中的重点工程。整个项目电力管廊长度超过10 km,考虑曲线段及人孔,风孔等不可预制段落,其中采用预制拼装方式的电力管廊长度约为9 400 m,占到总长度的91.8 %。电力隧道内径高度为2.7 m,宽度为2.4 m,壁厚分为350 mm、400 mm、450 mm三种。350 mm壁厚标准断面图见图1。

图1 全预制电力管廊标准断面(单位:cm)

预制管节节段两侧分别设置承口及插口,预制管节之间通过承插口拼接在一起后采用螺纹钢筋张拉固定,承口与插口相接处设置楔形胶圈、止水胶条,从而实现结构防水。节段拼装完成后须经过闭水试验测试密封性能,接头防水性能是影响预制拼装综合管廊结构适用性与耐久性的关键技术问题[10],而接头承插口处混凝土的浇筑、脱模质量和安装材料的选取是影响电力管廊防水效果的决定性因素。因此管廊的承插口处除配筋率相较主体结构有所增加,还存在预埋注水孔、螺纹套管等材料以及安装时采用的楔形胶圈、遇水膨胀胶条、密封膏等材料。

为研究不同管廊节段长度对项目成本的影响,选取壁厚为450 mm的管廊节段为研究对象,配筋率为137.28 kg/m3,比较当预制管节节段长度分别为1.5 m、2 m、2.5 m、3 m、3.5 m、4 m、4.5 m时项目的综合成本。

2 生产成本分析

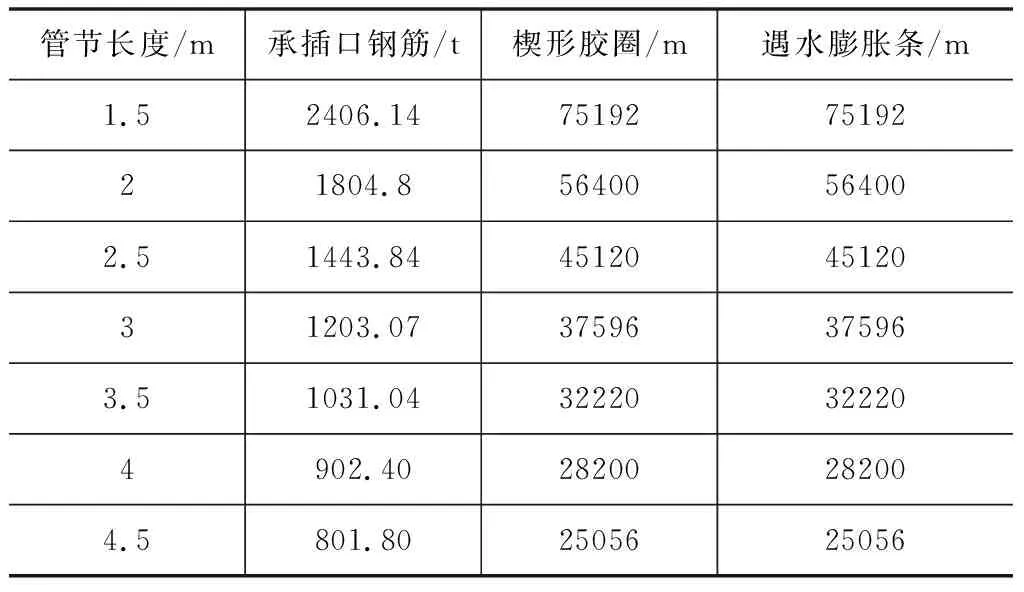

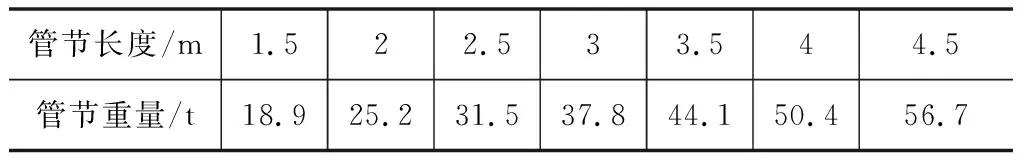

该项目电力管廊预制总长度为9 400 m,暂不考虑现浇与预制相接的过渡节数量。当管节长度为1.5 m、2 m、2.5 m、3 m、3.5 m、4 m、4.5 m时需预制管节数量如表1所示。

表1 不同长度管节数量对比

如表1所示节段长度增加管节数量会随之减少,而单个管节的长度和管节数量将对预制构件使用材料的成本、投入的模具成本产生影响,运输方案和吊装方案也会不同。

2.1 材料方面

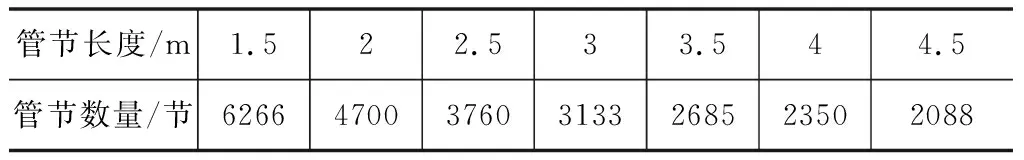

标准管节之间连接承插口处需要布置楔形胶圈、遇水膨胀胶等防水材料各12 m,承插口处需要额外布置钢筋384 kg,不同管节长度对应的承插口处材料用量如表2所示。

表2 承插口处材料用量对比

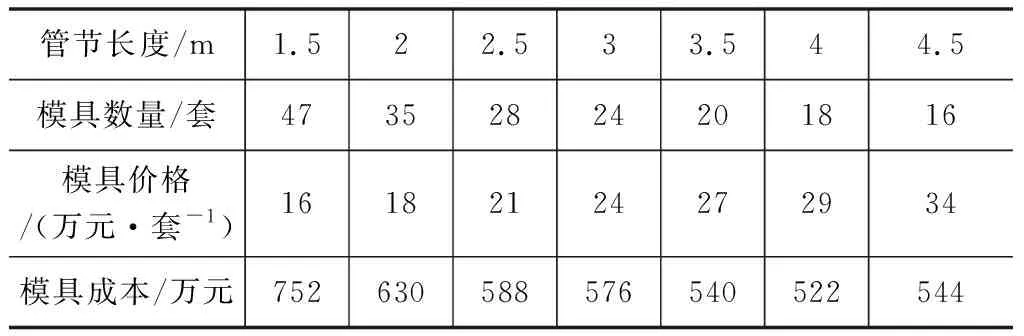

由表2可知,承插口处材料增加量与节段个数成正比关系,节段数量越少,承插口处使用的材料也会相应成正比关系减少。按照相关材料的市场价格计算可得出对应成本,如表3所示。

表3 承插口处增加的材料成本对比 万元

从表3可以看出,承插口处生产增加成本也随着材料使用量的减少,相关成本也逐渐减少,其中在承插口处的密封胶、泡沫板等用量较小的防水材料不计入该表格统计。由于节段数量的减少,承插口处增加的材料成本也随之减少。当管节节段长度为3 m时,相比1.5 m节段,成本减少50 %,而当管节节段长度为4.5 m时,节段长度相比3 m节段,成本减少了33 %。

2.2 模具方面

在不考虑现浇与预制相接的过渡节数量以及所需特殊模具的前提下,以实际生产窗口期(不含模具的生产制作时间及法定节假日等)为90 d估算模具投入。按每套模具每天翻模1.5次(包括绑扎钢筋笼、装模、浇筑、养护、拆模等工艺流程)进行生产,据此计算所需模具数量。不同管节长度的模具价格不同,根据市场行情,可得到如表4所示。

表4 模具数量对比

工期固定的情况下,模具投入的套数取决于需生产的管节节段数量,但随着管节长度增加单套模具的价格也会增加,从整体上来说随着节段长度的增加,需要投入的模具成本逐渐减少。

2.3 生产工效及管理方面

当管节长度由1.5 m变为3 m、4.5 m后需要生产的管节数量大幅减少,可降低对工装模具的投入。在生产过程中需投入在承插口处的钢筋绑扎、预埋件定位、钢筋入模、混凝土浇筑成型、脱模等时间和有效工时显著减少,从而提高了生产效率,降低了人工劳动密度。若维持原本的工装模具成本投入,则3 m管节生产时间可由90 d缩短为57 d,4.5 m管节生产时间可由90 d缩短为46 d。

2.4 生产场地方面

管节长度为3 m和4.5 m时相比1.5 m管节,相同面积的生产场地由于1.5 m管节生产数量更多,需要同时进行生产的模具更多,生产场地需要配备更多的工人,生产场地要求更大,工作面展开也需要更大的厂区面积。另一方面,由于1.5 m管节数量更多,且管廊自重较大不利于堆叠存放,故管节数量增加将增加堆放场地的压力与生产、运输的组织难度。

综上所述,随着管节长度的增加,节段数量随之减少,承插口处增加的材料成本也相应减少,模具投入也相应减少。此外减少管节的数量也减少了整个电力管廊的拼接工作,管廊的整体防水性能也更有保障。与此同时场内机械运作次数也会随之降低,对成品的试验、检测次数减少,因此降低了整个生产过程中的人工、机械、试验等相关成本[11]。

3 运输、吊装成本分析

3.1 运输方面

预制管节在工厂内生产完成后,便可根据施工组织计划进行运输工作,构件长度越长,管节的重量越大,因此需根据不同重量关节指定不同的运输方案。

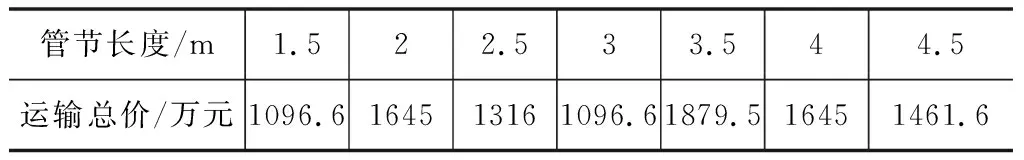

由表5可知不同管节长度的管节重量,按照生产场地距离安装现场为60 km进行测算,3 m以上节段每次运输1节,3 m及以下节段每次运输2节,运输车辆为6桥重卡,依照同类项目测算,4桥车运输费约为3 500元/次,6桥车运输费约为7 000元/次。因此可得各个节段运输成本费用见表6。

表5 不同管节长度的管节重量对比

表6 不同节段长度管节运输价格对比

按预制电力管廊共42 500 m3计算可得,1.5 m和3 m管节运输成本将是目前运输方案中最优选择,2 m、4 m管节相比3 m管节运输成本将增加约548.4万元。

3.2 吊装方面

3.2.1 吊装机械

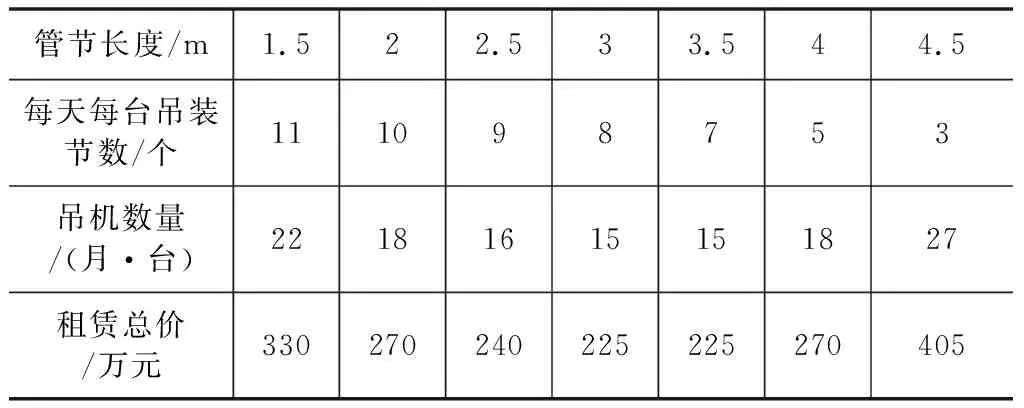

考虑吊装现场条件、吊装能力及施工安全等,所有管节均按照采用履带吊的方式进行。考虑最深覆土深度14 m,边坡采用1∶1开挖的情况下,吊机工作半径至少为16 m,主臂长度至少22 m,根据计算需配置150 t履带吊方可满足所有工况荷载需求。根据市场调查当地150 t履带吊每月租金15万元,每天每台吊机吊装8节,工期80 d计算不同管节吊装机械费用对比见表7。

表7 不同节段长度吊机租赁价格对比

3.2.2 吊装人工

吊装预制电力隧道管节时,需配备专业吊机司机一名,辅助工人若干,其中管节长度较长时管节重量较大,需要的辅助工人也就越多,吊装完成后进行张拉灌浆,由于每天吊装数量有限,张拉灌浆的工人可穿插进行施工作业。

4 综合成本分析

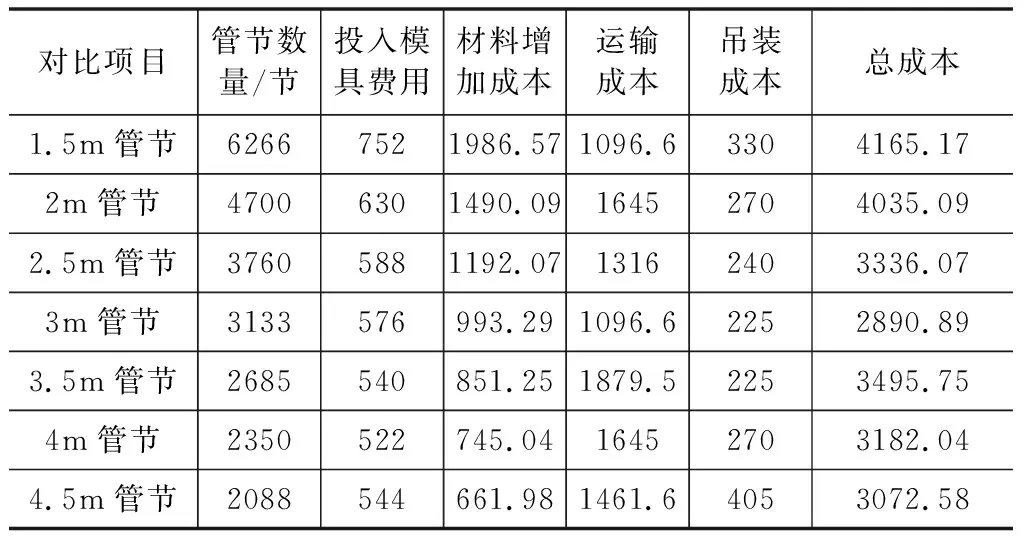

根据上文对生产材料、生产模具、运输、吊装等生产及施工过程的成本分析可得到当管节长度分别为1.5 m、2 m、2.5 m、3 m、3.5 m、4 m、4.5 m时同一项目的成本差异,结果如表8所示。

由表8可知,影响管廊的综合成本的主要因素为材料增加成本、运输成本,其中随着管节长度变化生产材料的费用及运输成本变化幅度较大,而模具与吊装成本变化不甚明显,运输成本和吊装成本可以通过制定合理方案有效降低,因此考虑各项因素在内的情况下3 m节段具有明显的经济优势。

表8 不同长度管节的成本对比 万元

5 结论

(1)管节长度是影响预制电力管廊的总成本的关键因素。

(2)结合成都某快速路项目电力管廊生产安装相关成本分析,管廊节段长度为3 m时,预制管廊生产安装的总成本最低,经济效益最好。

(3)管节长度增加后模具投入、材料增加成本明显降低。而因为长度增加导致管节重量增加则会导致运输方案和吊装方案的变化,需制定相适宜的方案节省可能增加的相应成本。

(4)在设计过程中,应综合考虑生产、运输、吊装、施工等各环节因素,合理调整管节长度将有利于降低整个工程的成本、缩短工期、提高质量把控。