后注浆灌注桩锚桩检测法实例分析

潘卫国

(山西师范大学现代文理学院,山西临汾 041004)

高层建筑越来越多,对桩基极限承载力要求越来越大,传统的堆载法要使用几百甚至上千吨的荷载,而荷载的来源、制作、堆放以及运输,且试验时堆载过高,特别容易导致堆载物倾覆,造成安全事故。堆载法面临的大吨位单桩承载力的问题几乎束手无策,而锚桩法目前在国内检测的最大承载力已经达到了40 000 kN,可以作为解决大吨位的桩基承载力的检测手段。本文以广奇财富中心A楼的桩基承载力检测为例,介绍锚桩法的应用方法。

1 工程概况

广奇财富中心A楼建筑高度89.45 m,为框架核心筒结构,地上22层,地下2层。其地基土构成根据岩土工程勘查报告,自然地坪下自上而下依次为:第1层:杂填土,层厚2.20~6.20 m,层底标高为427.90~428.94;第2层:粉质黏土,可塑,层厚1.00~8.10 m,层底标高为418.17~424.59;第3层:细沙,饱和,稍密,层厚2.00~10.4 m,层底标高为412.98~419.88;第4层:粉质黏土,可塑,层厚3.70~9.00 m,层底标高为406.92~411.55;第5层:细沙,饱和,中密,层厚1.20~9.20 m,层底标高为399.98~407.07;第6层:粉土与粉质黏土互层,层厚2.10~18.30 m,层底标高为385.45~403.76;第7层:细沙,饱和,密室,层厚0.40~3.30 m,层底标高为386.00~389.06;第8层:粉质黏土,可塑~硬塑,最大可见厚度为18.2 m;稳定水位埋深5.00~5.80 m,水位相应标高424.36~425.81,地下水对混凝土具若腐蚀性;第3层细砂为可液化土层,确定场地为可液化场地。

A楼桩基设计为172根混凝土灌注桩,其中3根试桩桩长为24.9 m,试桩的有效桩长为23.5 m,每根试桩锚桩为4根,共12根锚桩。桩基设计采用了桩端、桩侧复式后注浆技术,设计单桩承载力标准值为7 100 kN,桩端持力层为第6层土,桩基设计等级为甲级。

2 载荷试验

2.1 锚桩

试验依据设计要求每根试桩的极限承载力是7 100 kN,给出试验反力的是四根形成长方形阵列的锚桩,每一根锚桩的抗拔力不能小于1 800 kN,试验全程架设一台S3水准仪按时测量每根锚桩的上拔位移,如果上拔位移累计起来大于50 mm,则结束锚桩加载。安装反力梁时,每根锚桩桩顶必须按照同一个标高值处在同一水平线上,要求主筋须高出地面80 cm。

2.2 加载系统

检测主要设备为QW-500千斤顶两台,手提电脑一台,0~100 MPa压力表一块,钢梁一套两件,基准梁两个,0~50 mm百分表4块,磁性表座两个,承压板一块,拉杆若干。

加载系统由主梁、基准梁、拉杆和四根灌注桩构成,用来对试桩进行加载的是两台5 000 kN的电动油压千斤顶,由手提电脑控制整个加载过程,每根千斤顶的上顶力与试桩中心重合。千斤顶的压力值经由鉴定过的压力表读出,该数值通过千斤顶的标定曲线换算成荷载值,所使用的压力表精度须大于等于0.4级。试桩的下沉量,由安装于桩头的4个百分表测出,百分表的量程为50 mm,它的分辨力大于0.01 mm,4个安装在基准梁的百分表由磁性表座加以固定。百分表是为试桩在每级荷载下的沉降而布设的,要求百分表导杆紧密贴合在支架上才能保证百分表导杆竖直,进行加载前须把百分表初始读数调整为零。基准梁应具有一定的刚度。锚桩中心与试桩中心的距离不小于2 m。

反力系统对荷载试验的成功与否起着至关重要的作用,在安装时必须做到以下几点:

(1)保证千斤顶和试桩的两个中心点重合,防止试桩在加载过程中受到偏心荷载的作用。

(2)确保主梁的中心线和千斤顶的中心作用线重合,基准梁的竖向对称线处于主梁纵向对称平面内,避免主次梁受到偏心荷载的影响。

(3)确保锚筋的预留长度能保证主梁和次梁保持水平。

(4)次梁上的连接件和锚桩上的钢筋连接采用双面搭接焊。

2.3 沉降观测方法

2.3.1 试桩条件

试桩桩周均为淤泥质土,这是因为在成孔时对周围土体产生了扰动,所以要想桩体混凝土强度达到设计要求,再加上注浆施工,养护时间至少不得低于35 d,所以必须要试桩桩身强度达到设计要求及桩周土体恢复性能后才可开始。

2.3.2 试验加载

试桩竖向抗压静载试验,使用慢速维持荷载法逐级加载。试验时按分级进行加载,应用逐级等量加载;单级荷载应为最大加载量或设计极限承载力的1/10,其中第一级荷载可以取单级荷载的2倍。

本次加荷等级为10级,单级荷载710 kN,初级荷载为单级荷载的2倍即1 420 kN,最大加载压力不应小于设计要求压力值的2倍,最大加载应不超过7 100 kN。

2.3.3 测度沉降量的时间间隔

施加每级荷载后测量桩顶下沉量的时间按第5 min、15 min、30 min、45 min、60 min依次进行,此后每隔30 min量测一次。

2.3.4 沉降相对稳定标准

观测桩顶沉降量时注意每一小时内下沉不能超过0.1 mm,如果连续两次超过,则从分级荷载加载后的30 min开始,按照连续三次每30 min的沉降观测值计算)。

2.3.5 若有下列情况发生时,务必终止加载试验

(1)某级荷载加载后,桩顶沉降值大于上一级荷载作用下沉降值的5倍。

(2)某级荷载加载后,桩顶沉降值大于上一级荷载作用下沉降值的2倍,并且过了24 h后还没有达到相对稳定标准。

(3)施加的荷载已经达到设计要求的最大加载值。

(4)如果把工程桩替代锚桩时,其上拔量已达到规范及设计值。

(5)当荷载-沉降曲线呈缓变型时,可加载至桩顶总沉降量60~80 mm;在特殊情况下,可根据要求加载至桩顶累计沉降量超过80 mm。

(6)卸载规定。单级卸载值为单级加载值的2倍,每级卸载后间隔15 min读一次回弹量,连续读两次后,间隔30 min后再读一次,方可进行下一次卸载。全部卸载完成后,间隔3 h再读一次数。

3 试验数据处理

3.1 桩顶沉降量计算

桩顶的沉降量由安装好的4块百分表上的指示读数计算,当荷载稳定时桩顶的总沉降量:

Si=(a0-ai)/100

式中:a0为百分表上的读数;ai为某级荷载稳定时百分表上的读数。

某级荷载作用下的沉降量ΔSi(mm):ΔSi=Si-Si-1

桩顶沉降量取4个百分表读数的算术平均值。

3.2 桩体受力计算

3.2.1 确定计算参数

计算桩身轴力及桩侧摩阻力,使用的参数主要有钢筋和砼的材料弹性模量E和桩身不同截面的面积A。

由于施工的原因,使得桩身实际直径大于设计直径,故计算桩身受力时,截面直径取0.8 m。

3.2.2 选取和舍弃计算截面

计算轴力时选取上下两个截面取其平均值,当发生以下情况时舍弃该截面。

(1)施工原因导致桩身截面不均匀,桩身截面突变处轴力发生变化。

(2)混凝土浇筑时振捣不均匀,使弹性模量的离散性变大,致使某个截面的计算结果与实际受力情况不相符。

3.2.3桩身轴力计算

桩身轴力使用标定曲线内插求出,计算时假定钢筋与砼为均质线弹性材料,符合虎克定律的条件,于是可得桩身截面轴力Qi:

Qi=ε·Ei·Ai

式中:Qi为桩身轴向力;ε为桩身的轴向应变;Ei为材料弹性模量;Ai为桩身截面面积。

3.2.4 桩侧摩阻力计算

桩侧摩阻力通过桩身轴力的计算值推算得到。假如ai、ai+1截面的桩身轴力分别为Qi、Qi+1,可得ai、ai+1两截面间的桩侧摩阻力Fi

Fi=Qi·Qi+1

故桩侧摩阻力:fi=Fi/ΔSi

式中:ΔSi为两截面间桩侧表面积ΔSi=PDli

式中:D为该段实测孔径平均值,li为两截面间的桩长。

4 试验结果

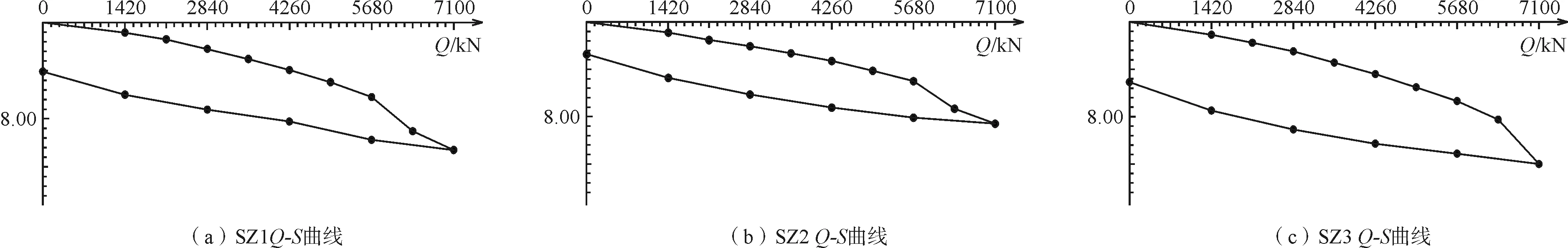

试验结果(图1)表明,使用锚桩法把荷载加载到设计最大值时,试桩并未出现任何损坏,从Q-S曲线图上没有看到明显拐点及曲线的陡降段,加载的设备没有变形损坏,试桩和加载设备没有产生偏心受力现象。三个试桩SZ1、SZ2、SZ3的桩身最大位移量分别为10.59 mm、8.56 mm、11.96 mm, 最大回弹量分别为6.51 mm、5.86 mm、6.91 mm,回弹率分别为61.5 %、68.5 %、57.8 %,单桩竖向极限承载力满足设计要求。

图1 试桩Q-S曲线

5 试验结论

(1)锚桩法试验确定的后注浆灌注桩极限承载力标准值为7 100 kN,桩长为23.5 m,桩径0.8 m,最终桩顶沉降量分别为10.59 mm、8.56 mm、11.96 mm。

(2)后注浆灌注桩的桩径、桩长、桩端土层特性、桩周土特性及注浆压力对桩身的受力对产生了主要影响,使后注浆灌注桩偏向于端承桩的特点。

(3)通过锚桩法检测后注浆灌注桩,可使用周边的工程桩或预先设计好的锚桩来提供试验所需的反力,加载系统安装快捷方便,尤其对于大承载力的试桩,节约成本效果显著。

(4)锚桩法使用周边的工程桩作为锚桩时,反力的上拔容易使工程桩的承载力收到一定的影响,但若工程桩设计合理,应用得当,则可节省预先设置专用锚桩的费用。

(5)使用锚桩法检测承载力较大的后注浆灌注桩,无法使检测者进行随机抽样检测。