地铁联络通道集约一体式顶管法施工技术研究

周海东

(无锡地铁集团有限公司,江苏无锡 214000)

1 工程概况

无锡地铁3号线某区间联络通道顶管法工程项目位于无锡市新吴区,是全国范围内以集约一体式顶管法修建联络通道的首个示点工程。该联络通道位于新锡路站—高浪路东站段YDK35+091.500(ZDK35+091.500)处,联络通道结构覆土19.19 m,线间距为14 m,开挖断面处于⑥1黏土。其中联络通道处于长江南路下方,正上方为行车道路隔离带,西南方向为密集厂房,距离联络通道均大于25 m;西南方向4.05 m处存在一根DN300燃气管线,6.63 m处存在一根DN500雨水管线,9.16 m处存在一根国防光缆;东北方向7.02 m处存在一根DN500雨水管线等管线。

2 联络通道设计

2.1 顶管设备集约一体式设计

(1)弧面锥形刀盘设计。采用配有滚刀的弧面锥形刀盘来匹配凹凸曲面正线隧道的待切削面,锥形刀盘及内凹型中心刀设计使顶管机对混凝土管片洞高适应性,可高效率完成进出洞工作。

(2)快速内支撑体系。采用由液压控制的一体化内支撑台车系统,通过伺服控制千斤顶,达到施工全过程保护微加固情况下的正线隧道管片结构安全的目的[1]。

(3)后配套台车。顶管法联络通道后配套台车采用模块化整机集成技术,配置主要有以下系统组成:掘进、渣土输送、泡沫、密封润滑、循环水、注浆、液压、动力供电、PLC控制及数据采集、导向等系统,各台车配置如表1所示。

表 1 后配套台车配置

2.2 联络通道管片、正线隧道特殊管片设计

(1)联络通道管片结构设计。综合考虑联络通道结构建筑限界和设备可切削性能和空间利用率,联络通道管片设计断面采用圆形断面。管节设计:外径3 260 mm,厚度250 mm,环宽900 mm。进出洞环采用钢管片,其余采用混凝土管片,其中小块管节对应圆心角150 °,大块管节对应角度210 °。

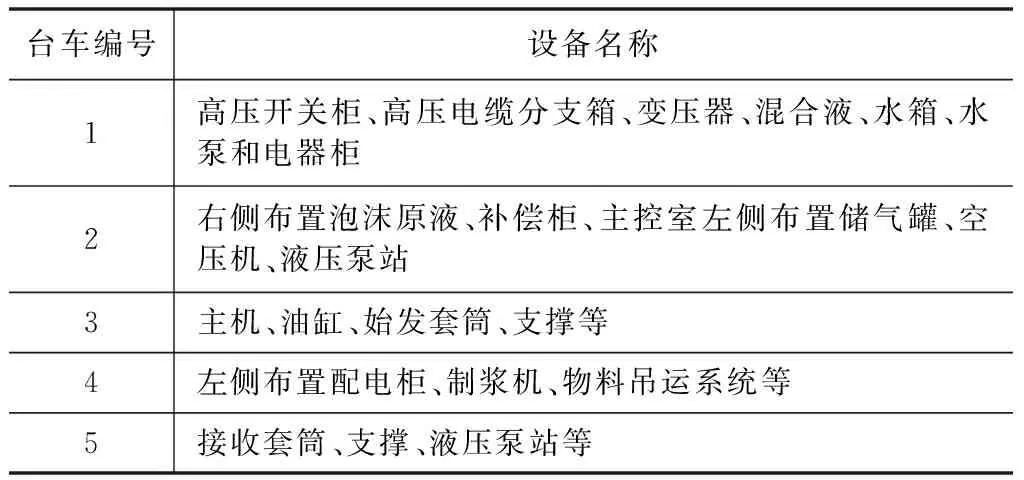

(2)正线隧道特殊管节设计。正线隧道联络通道位置三环特殊环采用半通缝形式,管节设计采用环宽1.5 m(厚度350 mm、外径6 200 mm)可切削的钢-混凝土复合结构标准环管片,特殊管节由预制钢结构部分与钢筋笼置入钢模进行混凝土浇筑而成,同时钢混凝土分界面开孔增加隔腔内混凝土填充密实度,在钢板上植栓钉,加强与混凝土间固定,在管片成型后再进行焊接封堵(图1)。

图1 正线隧道待切削管片结构示意

2.3 T型接头、防水体系的结构设计

(1)T型接头设计。对拟合空间曲面的特殊管片和混凝土刚环梁结构进行设计,在满足地铁隧道行车限界要求下模拟洞门接头混凝土环梁结构在长期荷载下的强度、刚度变化以及疲劳性能,开展T型接头在长期荷载下钢结构焊缝强度及疲劳性能模拟计算。

(2)防水体系设计。采用36 mm×4 mm沟槽密封垫、19 mm×7 mm矩形遇水膨胀密封条,经理论计算及室内试验验证,其防水效果满足防水设计要求。

2.4 顶管推进受力计算

根据该联络通道覆土19.19 m、管片(外径3.26 m、长度0.9 m)的数据,结合安全因素分析,顶管推进克服正面阻力以克服被动土压力计算(被动土压力大于主动土压力),后靠正线隧道管片及土体稳定按照被动土压力计算[2]。

3 顶管法联络通道施工

3.1 施工准备

(1)正线隧道拼装3环特殊管片。正线隧道联络通道位置拼装3环特殊管片,管片不设楔形量,拼装点位固定确保正线隧道在始发及接收位置的线型。为使顶管推进姿态利于控制,左、右线联络通道洞门中心相对轴线位置偏差控制不大于10 cm,相对高程姿态在±30 mm以内。

(2)洞门预留洞门控制。始发洞门直径φ3 400 mm,接收洞门直径φ3 460 mm。为保证联络通道预留洞口不存在上下左右偏移,减少小隧道顶管机始发姿态调整量。需确保正线隧道联络通道处管片自转角度不大于0.15 °。

(3)管节拼装前进行预排版。核对顶管机显示里程和推进油缸初始行程,联络通道中间位置安装防火门位置拼装有预埋钢板的管节。进出洞位置拼装的钢管节与正线隧道管片形成刚性连接,增强整体稳定性。

(4)始发测量。在交接桩控制点检测无误后,进行隧道内施工控制网的加密,以满足洞门复测、施工放样、施工掘进测量等的需要。将高程控制点引入区间正线隧道内,并沿线路走向加密高程控制点。

(5)注浆微加固。对正线隧道洞门中心里程前后10环采取双液浆封堵的方式微加固弥补正线隧道施工时同步注浆凝固收缩在土层中扩散产生的不密实缺陷。

(6)正线隧道铺设轨道。轨枕间距0.8 m,钢轨规格为43 kg/m,单根长度6.25 m。始发侧轨道须铺设至超过联络通道中心线40 m,接收侧轨道须铺设至超过联络通道中心线10 m。

3.2 顶管法施工操作流程

3.2.1 台车吊装下井组装调试

将1~4号台车先后吊装下井,并由电瓶车逐节运至隧道内联络通道位置前后,连接管线调试各系统正常工作。5号台车在始发前提前就位焊接,并填充厚浆保持接收端土压稳定性。

3.2.2 顶管始发

3.2.2.1 套筒焊接

采用厚度20 mm,高45 mm,间隔约300 mm×350 mm的筋板用于套筒(厚度30 mm)的加固筋板每段结合面均焊接法兰,法兰采用10.9级M20螺栓连接,中间加O形密封条。套筒和正线隧道钢环焊接前用角磨机打磨复合管片环缝纵缝,形成坡口,坡口深度2 cm,提高洞门钢环的整体性。

3.2.2.2 待切削洞门范围处理

对始发及接收洞门处6块复合管片的钢结构空腔部位进行混凝土封堵,然后焊接连为整体;洞门采用可削切的混凝土管片,内部钢筋采用可削切的玻璃纤维筋,始发前洞门范围内管片之间的连接的螺栓拔出,将洞门范围内的吊装孔取出。

3.2.2.3 洞门取芯

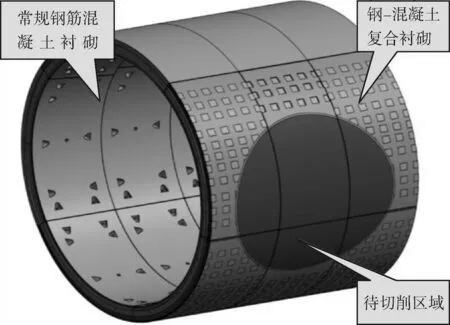

采用钻孔方式对洞门正线隧道混凝土结构强度进行削弱[3]。孔径80 mm,孔深175 mm,钻孔间距120 mm×120 mm,横纵均匀布置。通过对洞门结构的弱化使始发阶段和接收阶段减少刀盘切削时间,同时又能保证洞门结构的稳定性(图2)。

图2 洞门取芯图示

3.2.2.4 填仓建压

套筒尾部焊接3道尾刷,尾刷焊接牢固,始发前涂抹油脂保证始发套筒密封性;进行清水耐压试验,注入清水保压至0.16 MPa;耐压试验完成后,向始发套筒内注入膨润土和水玻璃混合液填料;接收套筒填注厚浆,并通过注浆台车补充膨润土建压保持接收套筒内土压稳定。

3.2.2.5 支撑体系加载

顶伸支撑体系,调整支撑体系油缸压力;使正线隧道均匀分布压力[4]。设备运输至联络通道位置后连接各管路及构件,伸出支撑体系油缸使支撑体系紧贴管片内壁,支撑体系张开后分级加载,每级加载间隔5 min。

3.2.2.6 始发托架的精准定位

顶管始发姿态拟合始发轴线附近。顶管始发姿态调整,复测套筒轴线,调顶管始发姿态拟合整套筒姿态;顶管机调整里程位置过程中,套筒随盾构机顶进,在套筒靠紧洞门后对套筒前端进行焊接;焊接完成后,待自然冷却完成顶进盾构机,使顶管机刀盘抵至管片。

3.2.3 掘进过程

3.2.3.1 管节运输

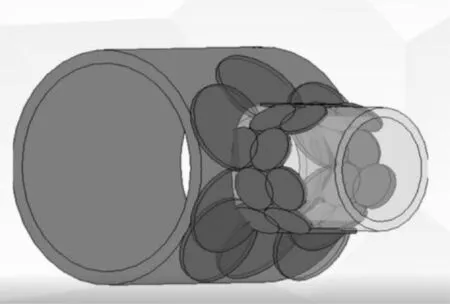

管节分为上下两节,采用现场焊制管节托架进行管节的运输,大块管节采用a型托架,小块管节采用b型托架。管节分块拼装,由上下两部分组成,第一环先拼装大块,后拼装小块,下一环先拼装小块,后拼装大块,采取错缝拼装。管节进入隧道前根据当前环管片拼装位置进行翻身处理(图3)。

图3 托架示意

3.2.3.2 渣土改良及保压

采用膨润土结合水玻璃混合液进行土仓建压和渣土改良,在顶管机切削至洞门混凝土破碎后,开挖面的水土压力传至钢套箱内,通过钢套箱预留注入管道注入膨润土达到试压值1.64 bar,用来平衡外界压力。

3.2.3.3 刀盘切削正线隧道钢-混管片

施工阶段的刀盘转速、套筒油脂压力、推力、刀盘扭矩、推进速度等施工参数,初试刀盘切削试验时进行采集,并以此控制,根据不同工况差异微调,同时做好掘进机控制防自转措施,切削过程中向土仓内注入膨润土润滑。

3.2.3.4 减摩注浆

为了减小管节与土体间摩擦力的作用,需采用钠基膨润土作为减摩注浆,其配比为钠基膨润土∶水=1∶8(质量比),搅拌均匀并静置24 h;注浆压力:控制在20~50 kPa,注入量:压浆量控制为理论空隙的2~3倍。施工过程及时注入减阻泥浆,减小摩擦力的同时填充管片背后与土体间的空隙,并根据地质情况、监测信息及地表沉降量和环境要求,及时调整速度、出土量和注浆等相关参数,减少地表沉降和隆起等变形。

3.2.3.5 顶进纠偏及管节拼装

顶进过程中遇姿态出现偏差,优先通过调整顶推油缸的压力分配调整顶管机姿态,如效果不明显,通过调节顶管铰接调整强化纠偏,开启铰接后须密切关注成型管节的变形情况,管节拼装按照管节拼装排版进行。

顶管顶进最大偏差量不超过±50 mm,在确认管节拼装良好并经验收合格,所有机械运转正常的情况下,即可开始顶进。管节翻身在隧道外进行,进洞后采用单梁进行吊装,推进行程到达1 400 mm停止推进,安装止推杆,其一端焊接在洞门钢环上,另一端设置销孔,管节顶进至一定里程后,管节上的预留孔和销孔对齐,此时安装插销防止前段顶管机和已拼装管节倒退。

3.2.3.6 出渣

顶管出渣采用一根直径20 cm的带肋钢丝内筋塑料软管连接螺旋机出渣口至渣斗,实现快速出渣。通过测定渣土改良坍落度测定渣土改良和易性,保证渣土流塑性较好,提高渣效率。

3.2.3.7 填充注浆

顶管结束顶进后,需对外壁膨润土进行置换,保障地面建筑物安全;同时压力在0.35 MPa以内的水泥-水玻璃浆液进行填充注浆,结束后必须对注浆孔进行封闭处理。洞门后土体加固止漏是洞门密封的关键,对洞门位置采用二次注浆方式进行微加固处理。

3.2.3.8 施工监测

(1)正线隧道受力变形情况。通过埋设于正线隧道管片接缝处和管片内的应变计实时反映顶管顶进前、顶进过程中、顶进结束三个阶段的受力情况,有效保证了正线隧道的受力安全。

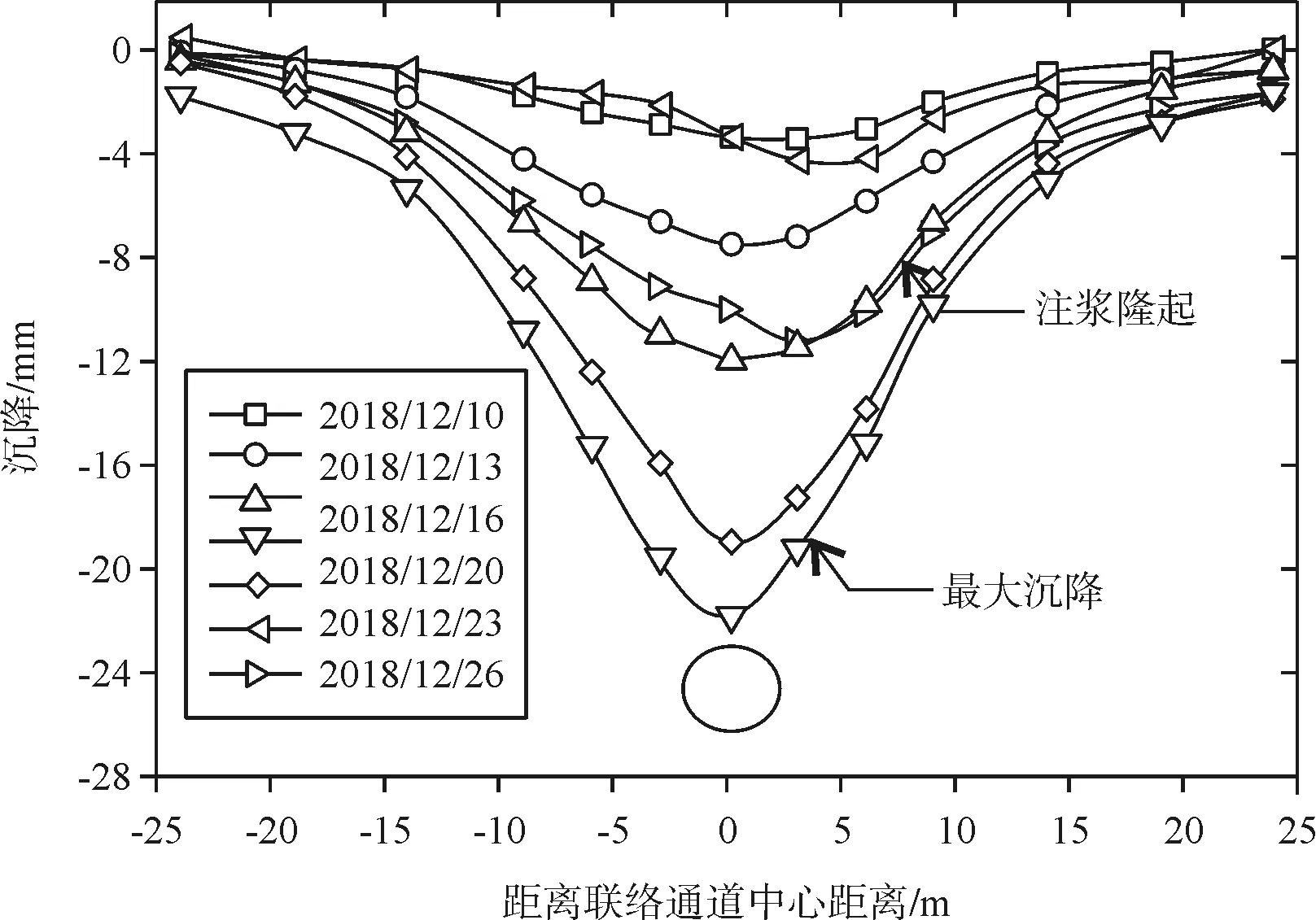

(2)地面沉降观测。施工过程中重点关注地表沉降变化,经监测地表最大沉降约22 mm;横剖面沉降槽宽度约60 m;纵剖面影响范围约50 m;整体地表沉降符合预期,效果较好(图4)。

图4 地面沉降

3.2.4 顶管接收

3.2.4.1 工艺流程

(1)将接收套筒在端头井内组装,通过电瓶车运至指定位置,对接收洞门微加固、管片焊接、套筒焊接及螺栓吊装孔拔除。

(2)当机刀盘到达接收端管片时,复核顶管机头的坐标位置和姿态,调整盾构掘进参数,保证顺利、安全进入接收套筒。

(3)检查套筒的密闭性,接收套筒内注入厚浆,预防顶管机栽头或被洞门卡住,减少刀盘对地层扰动,注意沉降监测,向套筒内注入膨润土浆液,以保证套筒内的压力与外界水土压力平衡。

(4)到达接收里程后对两侧洞门位置进行二次止水注浆,在注浆位置附近打探孔检测止水效果,确保无渗漏水及管片结构变形稳定后,方可拆除负环(图5)。

图5 接收端洞门注浆示意

(5)在正环管片与负环管片之间设置临时支座并放置机械千斤顶,松开正环管片与负环管片之间的连接螺栓,通过支撑体系的横撑油缸与机械千斤顶同时加力,使负环管片与正环管片脱离,沿着洞门焊缝将套筒割除,将套筒、管片、支撑体系随台车一同运送至隧道外。

3.2.4.2 洞门施工

联络通道掘进完成,设备拆除撤场后,开始施做洞门接口。采用P10抗渗C40钢筋混凝土结构,施工前,需对洞门周边进行注浆填充,确保无渗漏水后开始施工。

3.2.4.3 人防门框施工

人防门框宽度200 mm,顶部与管节内壁连接,为钢筋混凝土连接。人防门框处管节预埋钢板,便于与人防门框连接。

3.3 后期需要完善的施工技术

(1)止退杆插销设计建议不采用圆形插销设计,因其受力集中容易损坏混凝土管节,优化止退方式为可旋转止推杆于管节断面进行止退。

(2)在4号台车尾部增加辅助吊点以便在正线隧道内就可以进行管节翻身调头。

4 结束语

该联络通道顶管法施工案例为国内首座以集约一体式顶管法施工的联络通道项目本项目的具有以下特点:

4.1 微加固、强支护、全封闭、集约

联络通道集约一体式顶管法修建过程中采用可切削洞门和特殊结构设计,实现微加固施工。

钢套筒始发与接收,实现了全封闭的施工过程;采用机械化支撑体系,确保施工全过程结构安全,实现狭小空间全机械化施工。

4.2 依据科学方法指导设计、施工

(1)通过T形接头受力特性、变形机理模拟及理论计算模型试验等结构受力研究;全环境模拟试验研究反馈验证设计模型以及参数;研究管节结构、断面形式、结构受力形式、结构防水研究进而对锥形刀盘研制及半自动化拼装系统。

(2)根据联络通道结构设计研发刀盘设计、快速内支撑体系和后配套台车设计等集约一体式顶管机设备。

(3)优化管节止退拼装技术、高精度测量技术、自动化管控技术、结构变形控制技术、微扰动施工控制技术等进行总结形成顶管法联络通道成套施工工法。

4.3 优点显著,利于推广

该工法具有机械化、速度快,安全性能高,对周边环境影响小等特点,具备极大推广应用前景,极大地推进了地下工程向全机械化、全系统化发展进程。