松散堆积体隧道洞口段钢拱架间距对隧道稳定性影响研究

熊明康,王宗学,张 航,钱志豪

(1.四川公路桥梁建设集团股份有限公司公路三分公司,四川成都 610200; 2.西南交通大学,四川成都 610031)

我国西部开发建设中,不得不穿越松散堆积体而修建隧道,松散堆积体隧道洞口段围岩极其破碎、自稳能力差,增加了隧道施工的困难和成本,以及人员事故风险。因此,必须重视此类围岩的初期支护参数,控制围岩变形,增加支护强度。

国内外学者为了解决松散堆积体施工问题,做了大量研究:杨建周等在室内松散堆积体大直径试件力学性能实验基础上通过数值模拟提出超前小导管预加固的施工方法;谢亦朋等依托云南省罗打拉隧道,结合图像数字处理技术,探讨了隧道开挖引起的堆积体围岩变形、破坏过程及失稳机制,并在现场进行应用验证;马杲宇等基于雅康高速日地1号隧道开展了松散斜坡堆积体隧道支护结构力学体系力学行为的现场测试,对其围岩变形机理与支护结构非对称受力特性进行了研究;周世一依据珠峰隧道提出了堆积体综合治理方案;昝文博等采用有限元法对隧道开挖过程进行仿真模拟,对地表沉降、周边围岩位移和掌子面挤出变形进行了分析;宋志荣等结合二郎山隧道工程实例,提出了大范围松散堆积体条件下的进洞方法。

松散堆积体隧道施工仍不可避免的发生事故,且针对不同钢拱架间距的研究较少。钢拱架间距过大,初期支护刚度不够,导致支护变形甚至失稳;钢拱架间距过密,浪费钢材,提高工程造价。因此本文以火凤山隧道为依托,对松散堆积体隧道洞口段不同钢拱架间距进行了分析研究,为该隧道钢拱架间距提供参考,为类似工程支护参数优化设计提供参考。

1 工程概况

火凤山隧道位于重庆市两江新区曾家岩北延伸段,为小净距双洞单向三车道隧道,是重庆主城区和两江新区往来交通的关键工程。隧道单洞净宽13.25 m,净高4.5 m,穿越主要由粉质黏土和碎、块石组成的素填土区域,暴雨工况下易沿原填土界面或填土内部产生圆弧滑动,隧道的开挖可能诱发土质边坡失稳,洞口自稳能力差,支护困难。根据工程勘察资料,隧道围岩的物理力学参数如表1所示。

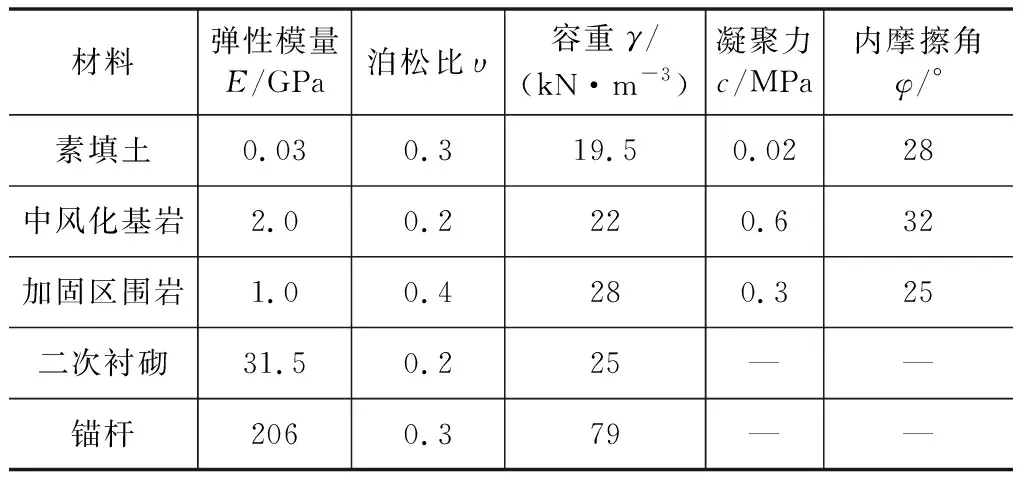

表1 围岩的力学参数

2 数值模拟

2.1 计算模型的建立

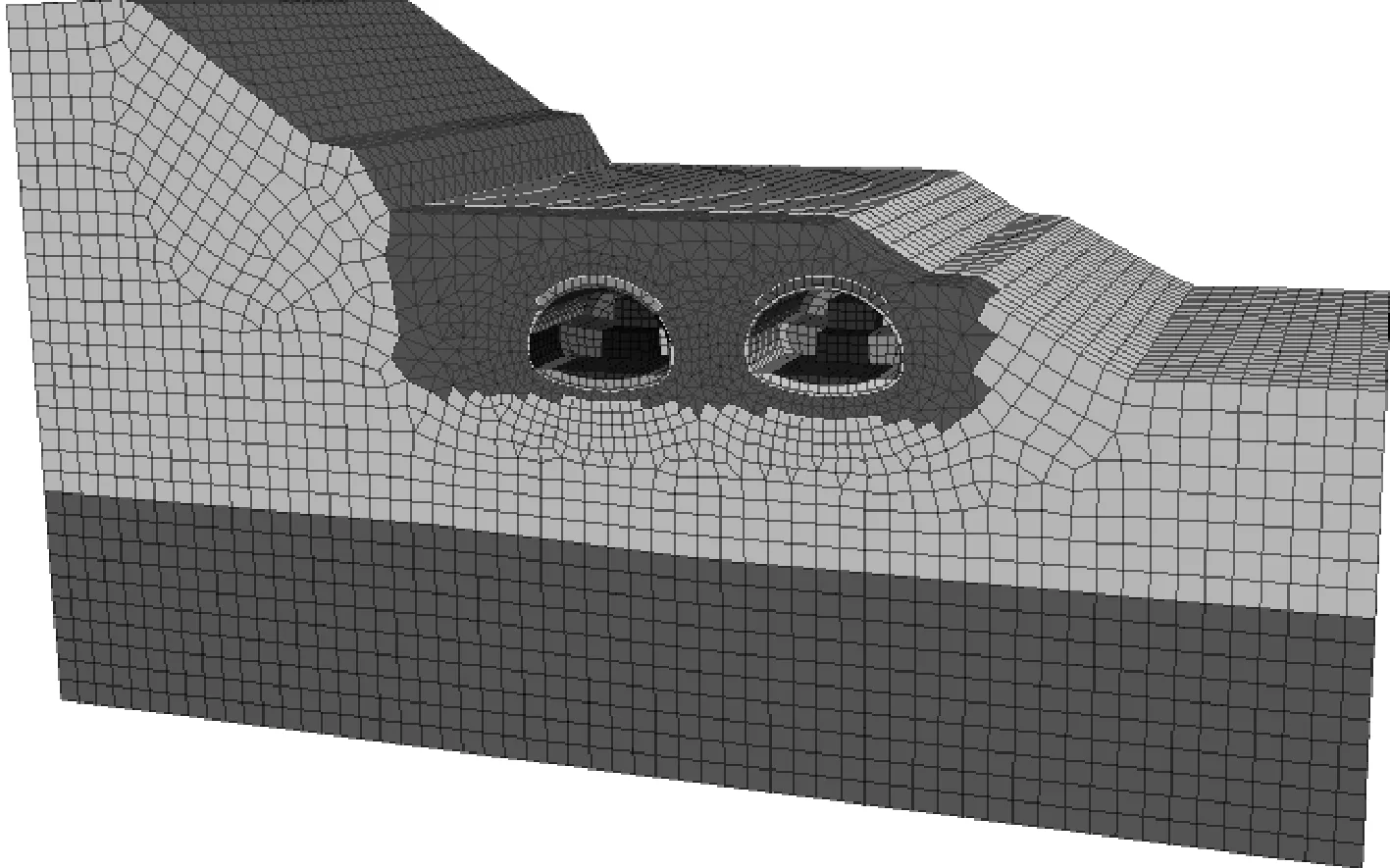

基于火凤山隧道洞口段的地形图,建模时山体范围延隧道纵向取150 m,横向宽度为隧道中心线向边侧取50 m,底部取到隧道底部以下35 m处,顶部至自然坡面。模型的边界条件设置为左、右、后三个边界面限制垂直于平面方向的位移,底面限制垂直于平面和平行于平面方向的位移,前边界面隧道开挖处采用自由界面,周围喷射的混凝土采用Shell单元模拟,上边界面坡体采用种草护坡,也采用Shell单元进行模拟。隧道围岩特性按弹塑性材料,采用Mohr-Coulomb准则,围岩采用实体单元,锚杆使用Cable单元,喷射混凝土层和钢筋网根据抗压强度等效准则合并使用Shell单元。利用MIDAS-GTS建立火凤山隧道的数值计算模型(图1)。

图1 计算模型

2.2 数值计算工况

研究松散堆积体隧道洞口段不同钢拱架间距对围岩稳定性的影响,以依托工程火凤山隧道设计工法与支护参数为基础,建立隧道三维分析模型,模拟在不同钢拱架间距的条件下隧道开挖后隧道洞周位移和初期支护应力进行分析。选取的3种钢拱架间距分别为40 cm、50 cm、60 cm。

为了突出所研究支护结构对整个支护体系的影响,在对某一支护结构参数进行分析时,将其他支护结构的参数设置为在JTG 3370.1-2018《公路隧道设计规范》允许范围内的较低标准,参数具体设置值见表2。

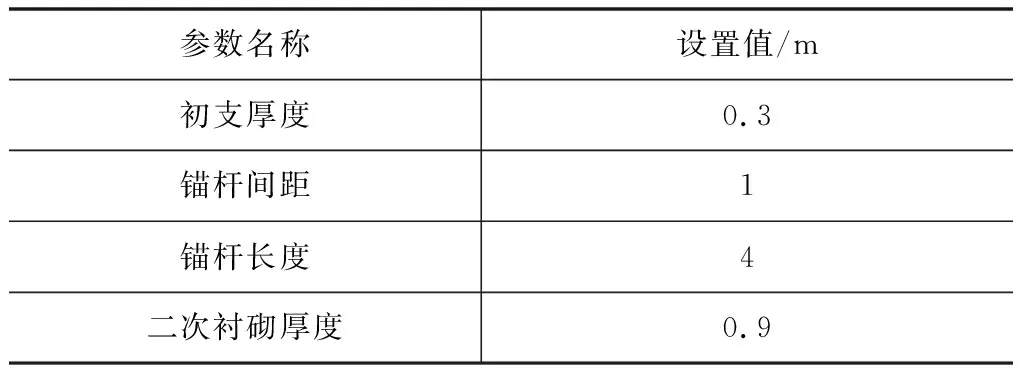

表2 支护结构参数基础设置值

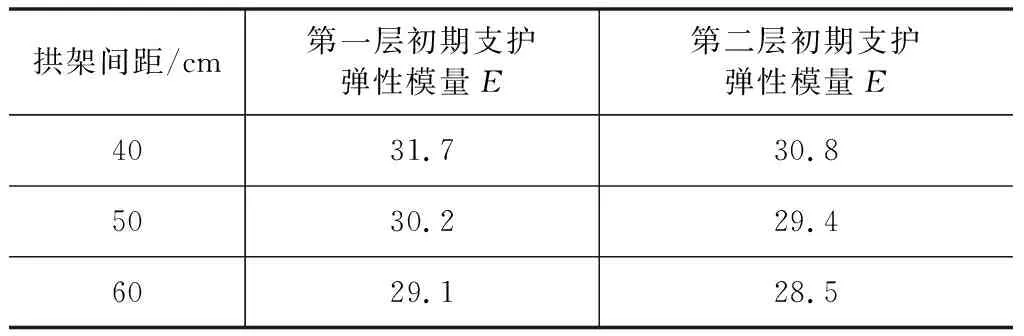

钢拱架利用钢材的韧性弥补了混凝土的脆性缺陷,使初期支护成为真正的刚柔结合的支护结构。钢拱架的间距是初期支护刚度的主要影响参数,钢拱架越密集则初期支护的刚度越大,对围岩的变形控制越有效,但围岩应力释放少对支护结构的荷载就越大,对初期支护材料强度的要求就越高;钢拱架越稀疏则情况相反。因此,合理的钢拱架间距即要使初期支护的刚度足够保持围岩变形在控制范围内,又要使围岩应力释放一定程度以保证初期支护不发生材料强度破坏。本次计算钢拱架间距分为40 cm、50 cm、60 cm三种工况。表3列出了不同钢拱架间距下折算出的初期支护力学参数。

表3 不同拱架间距力学参数 GPa

3 计算结果分析

在松散围岩体地层中,为研究钢拱架间距对隧道围岩稳定性的影响,提取了3种工况下开挖后断面的拱肩、拱腰和拱脚的收敛值、拱顶的沉降值和拱底的隆起值以及初期支护应力数据进行分析。具体计算结果如下。

3.1 隧道洞周位移

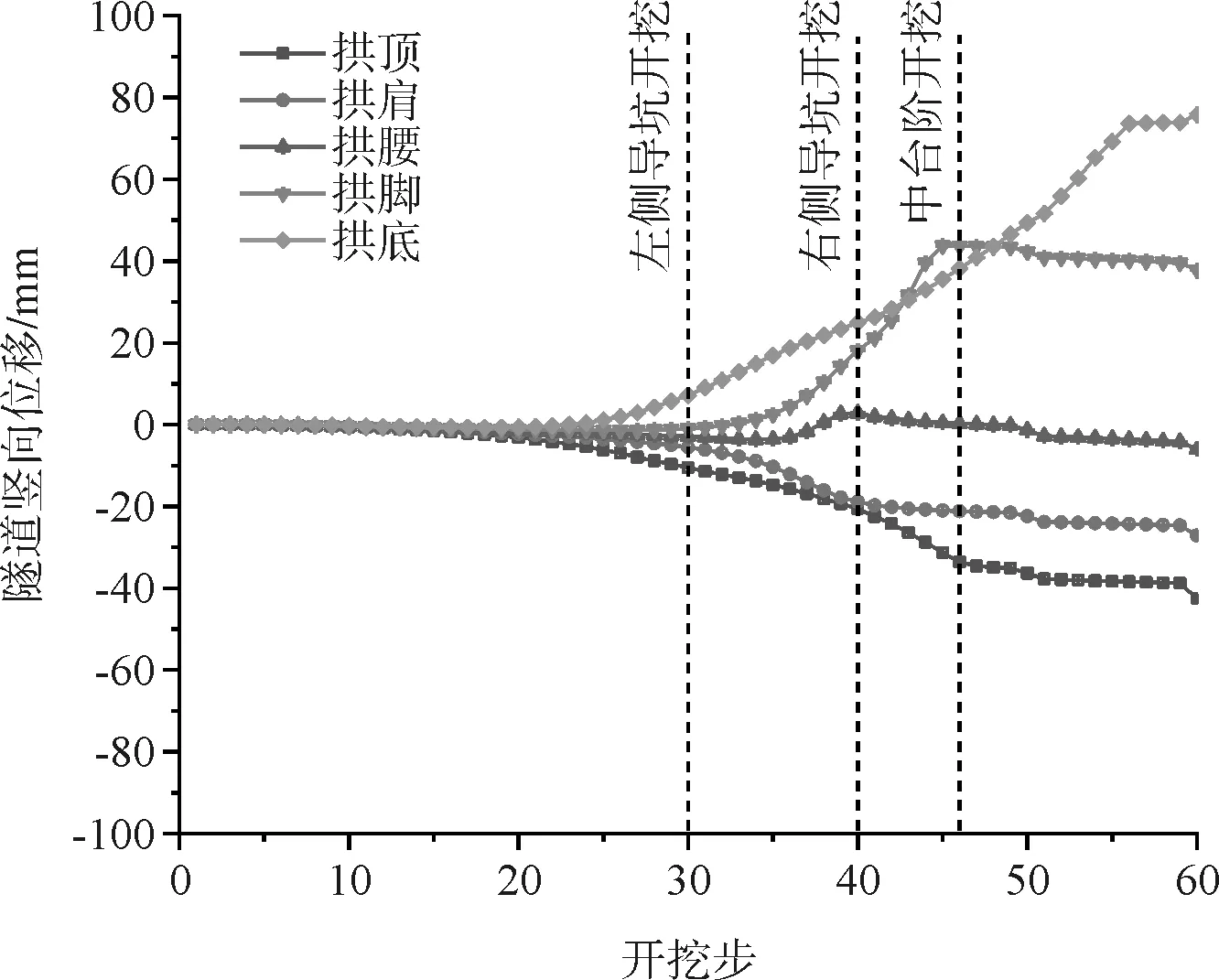

图2给出了钢拱架间距50 cm开挖后隧道断面拱肩、拱腰和拱脚的收敛值和拱顶的沉降值以及拱底的隆起值。

(a)隧道开挖30 m竖向位移

(b) 隧道开挖60 m竖向位移图2 钢拱架间距50 cm开挖后隧道洞周位移

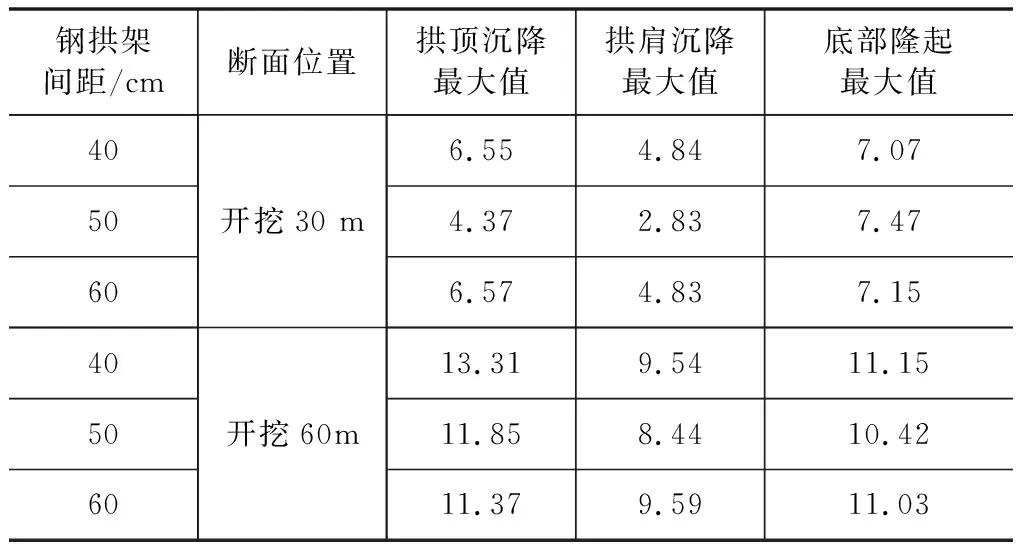

由图可知,随着掌子面的推进,隧道各特征点的位移值也不断增大。隧道开挖后,在掌子面前方一定范围内,已经产生了一定的小变形,随着掌子面的推进,拱顶下沉不断增大,其初期下沉速率很大,而后速度逐渐减缓,并趋于稳定。在开挖完成30 m断面处,左线隧道:拱顶沉降最大值达到了4.37 cm,拱肩沉降最大值达到了2.83 cm;隧道底部隆起最大值达到了7.47 cm;在开挖完成60 m断面处,拱顶沉降最大值达到了11.85 cm,拱肩沉降最大值达到了8.44 cm;隧道底部隆起最大值达到了10.42 cm。钢拱架间距40 cm和60 cm两种工况下洞周位移规律和上述工况一致,只是在量值上有所差异。为了研究方便,提取不同工况下的洞周位移最大值见表4。

表4 洞周位移最大值 mm

由表4可知在三种不同工况下隧道洞口段开挖引起的洞周收敛呈拱脚大于拱腰大于拱肩的分布规律,隧道拱顶产生较大沉降,隧道拱底产生较大隆起。不同工况下的隧道洞周位移值具有一定的差异,隧道洞周位移值随着钢拱架间距的增大而增大。

3.2 初期支护应力

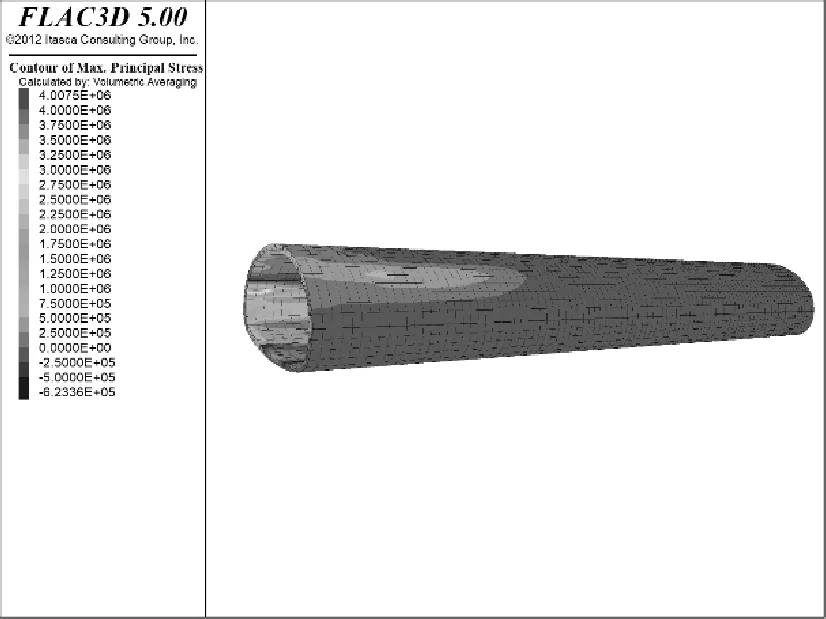

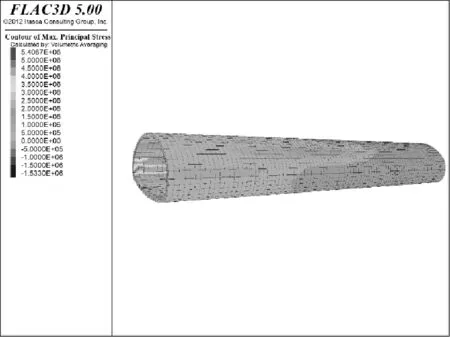

图3给出了钢拱架间距50 cm的支护条件下距隧道洞口60 m隧道断面初期支护的第一主应力和第三主应力的变化情况。

(a) 开挖30m第一主应力

(b) 开挖60m第一主应力

(c) 开挖30m第三主应力

(d)开挖60m第三主应力

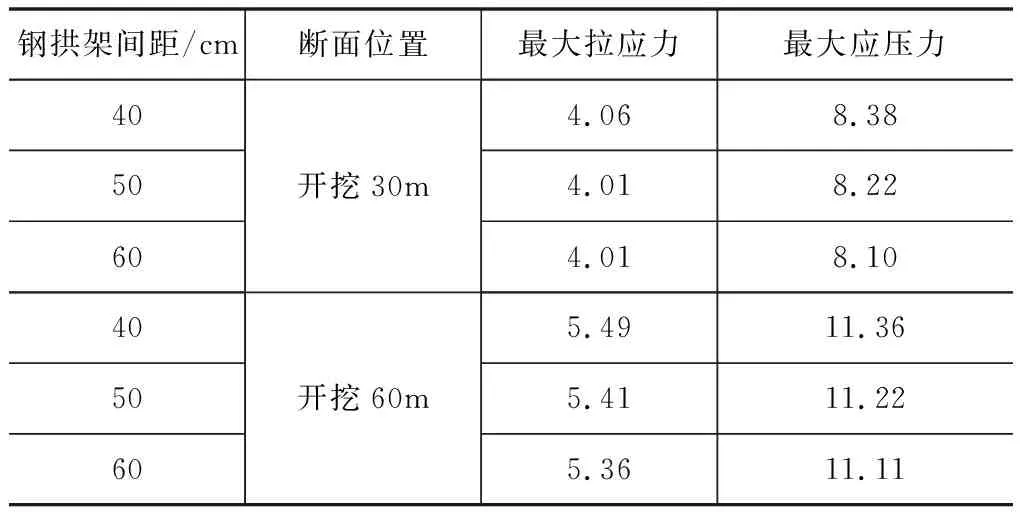

从图3中可以看出:随着开挖的逐渐深入,初期支护的受力逐渐增加,尤其表现在拱肩位置的第一主应力以及边墙位置的第三主应力。从第一主应力云图可以看出,当开挖完成30 m时,最大拉应力最大值处于拱肩处,达到了4.01 MPa;当开挖完成60 m时,随初期支护长度的增加,最大拉应力最大值也同样出现在拱肩位置,增大至5.41 MPa。隧道出现的该拉应力分布情况应为隧道衬砌纵向发生不均匀位移导致的初期支护翘曲产生的,计算值已超过混凝土的抗拉强度,实际施工中隧道底部可能会产生环向裂缝。从第三主应力云图来看,除洞门顶部位置存在极小部分拉应力外,初期支护总体承受压应力为主,最大压应力最大值位于边墙处,当开挖完成30 m时,最大压应力为8.22 MPa;当开挖完成60 m时,最大压应力增大至11.22 MPa。随着开挖的进行,最大压应力位置由拱腰向拱脚处转移,量值越来越大。刚拱架间距40 cm与60 cm的初期支护应力云图与上述工况规律相似,只是在量值上有所差异,碍于篇幅所限不再赘述,为方便研究将各工况下最大拉应力与最大压应力值整理于表5。

由表可知,随着开挖的不断进行,最大拉应力与最大压应力不断增大,在不同钢拱架间距下,受力分布规律上并未出现明显区别,只是在量值上有一定差异,随着钢拱架间距的增加,第一、第三主应力逐渐减小。

4 结论

针对松散堆积体隧道洞口段围岩极其破碎、自稳能力差的特点,采用FLAC3D数值软件分析了不同钢拱架间距对隧道结构变形及应力的变化特征。主要得出以下结论:

表5 最大拉应力与最大压应力 MPa

(1)从洞周位移进行分析,在三种不同的钢拱架间距下,洞周位移规律没有明显差别,只是在量值上有所差异。隧道拱顶产生较大沉降,隧道拱底产生较大隆起,洞周收敛呈拱底大于拱顶大于拱肩的分布规律;三种不同工况下的隧道变形量具有一定的差异,隧道围岩变形值随钢拱架间距的增加而增加。

(2)从第一主应力云图进行分析,在三种不同钢拱架间下,隧道最大拉应力最大值处于隧道拱肩位置,拉应力分布情况应为隧道衬砌纵向发生不均匀位移导致的初期支护翘曲产生的,计算值已超过混凝土的抗拉强度;从第三主应力云图进行分析,初期支护总体承受压应力为主,最大压应力最大值处于边墙位置,随着开挖的进行,最大压应力位置由拱腰向拱脚处转移,量值越来越大。

(3)对松散堆积体土层隧道进行开挖计算,从围岩变形及第一、第三主应力来看,在不同钢拱架间距下,受力分布规律上并未出现明显区别,只是在量值上有一定差异。随着钢拱架间距的增加,围岩变形有所增加,第一、第三主应力逐渐减小,但增加钢拱架间距可以减少实际工程造价。

——以淮南矿区为例