轮载对大挑臂钢箱梁疲劳细节应力影响研究

周 谋,陈良军

(西南交通大学桥梁工程系,四川成都 610031)

正交异性钢桥面板因其承载力强、自重小等优点而被广泛应用,但因轮载的反复作用其疲劳强度问题仍普遍存在。正交异性钢桥面板各疲劳细节应力状态主要受第二、第三体系影响[1-3],已有的研究表明轮载的影响范围有明显的局部效应[4-5]。传统钢箱梁正交异性钢桥面板的横隔体系为实腹式的横隔板,疲劳细节应力状态的横向影响范围约为2~3个纵肋,纵向影响范围约为2个横隔板间距[6-7]。

与传统钢箱梁不同,大挑臂钢箱梁正交异性钢桥面板为减轻自重,采用空腹式的横隔体系,由横梁和大挑臂构成,横梁根部和大挑臂根部分别支撑在主箱上下端,横梁的挑臂支承处另设置了中纵梁。大挑臂钢箱梁结构特殊,横向尺度大,横梁支撑点附近区域的疲劳细节受力发生改变,横向不同区域疲劳细节的应力差异大。同时在第二体系下,轮载不仅会影响附近区域疲劳细节的应力状态,还会使横梁中产生较大的横向内力。这使得疲劳细节应力状态的横向影响范围不再局限于2~3个纵肋,轮载存在跨区域影响特点。因此本文建立大挑臂钢箱梁主梁节段有限元模型,分析轮载作用下,横向各区域疲劳细节第一主应力纵向历程的异同,并针对横梁腹板开孔细节,探究主导跨区域影响的横向内力。

1 工程背景及有限元模型

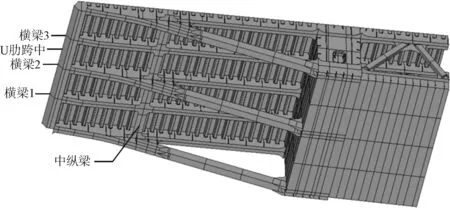

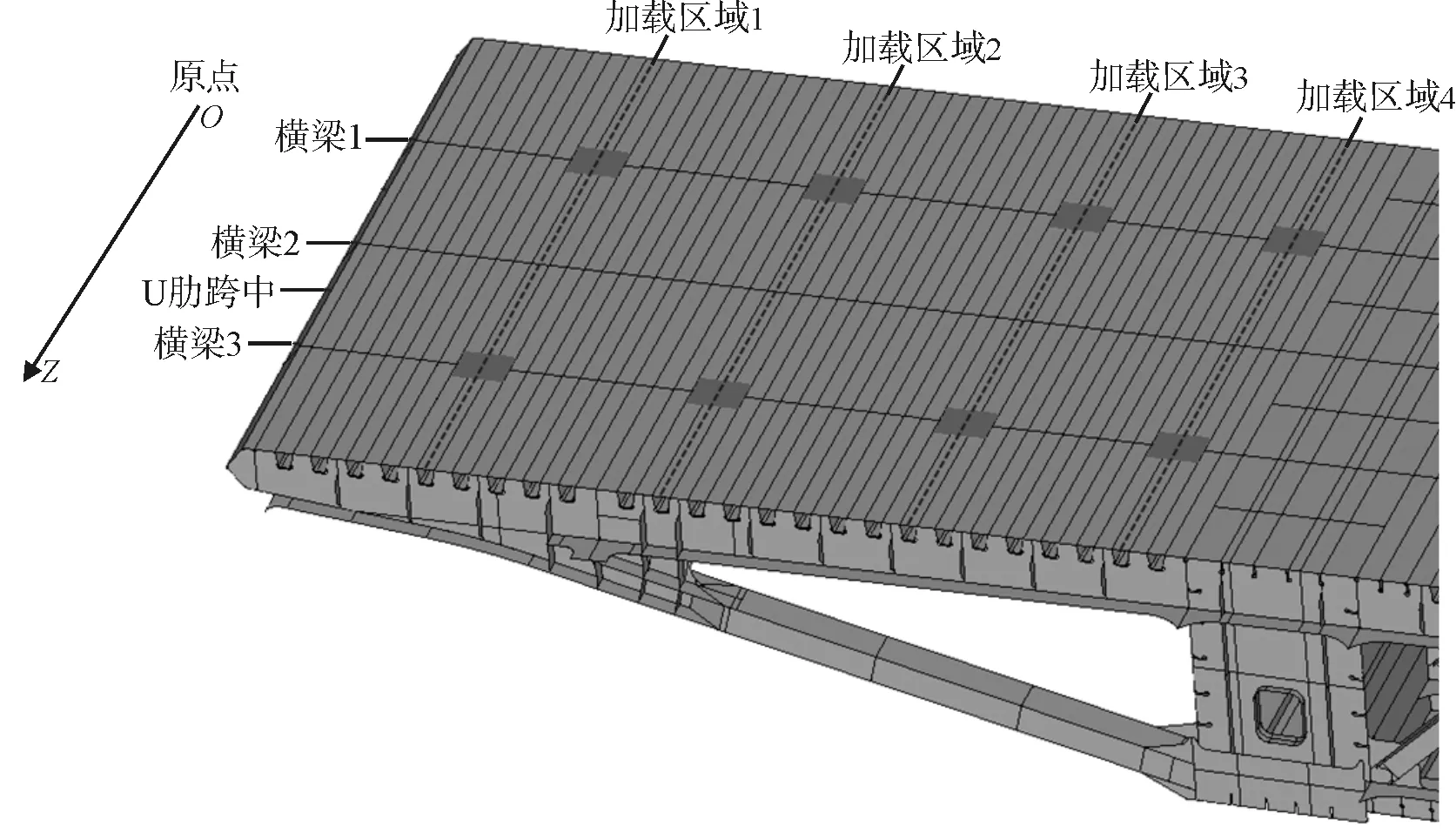

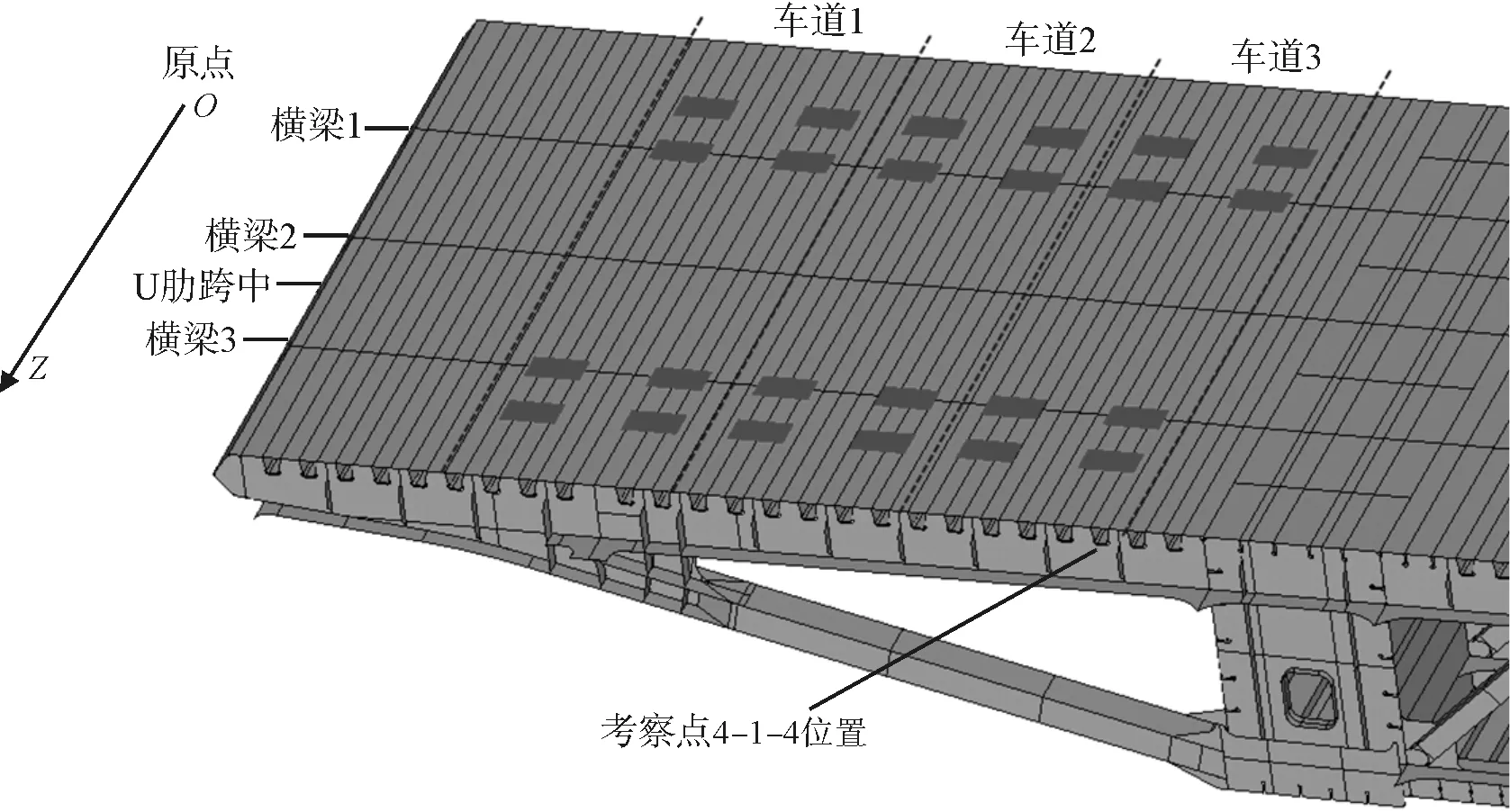

以某公铁平层桥梁为例,选取大挑臂钢箱梁主梁节段进行研究。为增大通航净空,主梁采用节段高度低的大挑臂钢箱梁结构形式,中间主箱部分承受铁路荷载,两侧挑臂部分承受公路荷载。该桥1/2桥宽达24.8 m,其中悬臂段共16.0 m,大挑臂横向长度10.0 m,见图1。其正交异性钢桥面板顶板厚16 mm;横梁腹板厚20 mm,横梁间距3.0 m,挑臂间距6.0 m;U肋厚8 mm,上口宽300 mm,下口宽200 mm,高280 mm,间距600 mm。采用大型通用有限元软件ANSYS建立大挑臂钢箱梁主梁节段模型,见图2,纵向长12.0 m,包含3个挑臂,5个横梁,顶板、U肋、横梁和大挑臂等均采用SHELL181单元模拟。

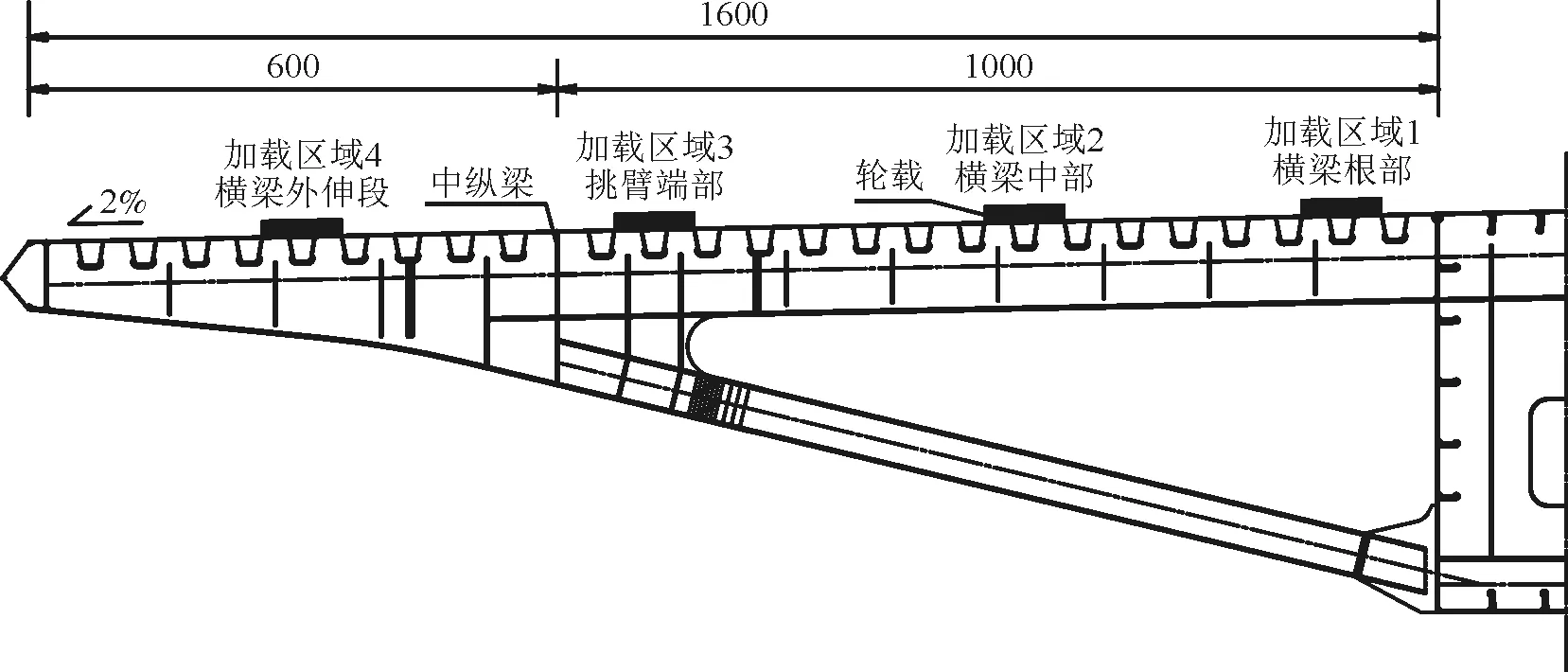

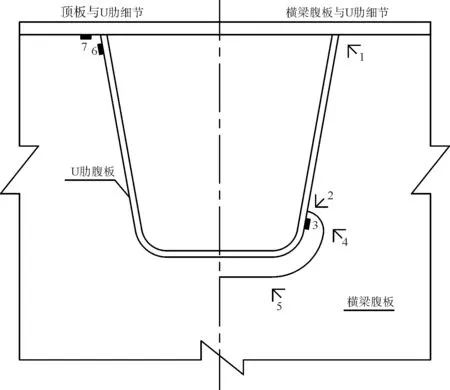

图1 挑臂横截面及加载区域

图2 主梁1/2节段模型

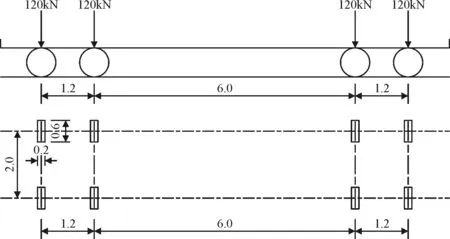

轮载来自JTG D64-2015《公路钢结构桥梁设计规范》[8]中的疲劳荷载模型Ⅲ,见图3。疲劳荷载模型Ⅲ以Eurocode 3中的疲劳荷载模型3为基础,修改车轮着地面积后得来。其中1个轮载大小为60 kN,考虑100 mm厚钢筋混凝土层和50 mm厚铺装层的扩散效应后作用于正交异性钢桥面板的面积为0.9 m×0.5 m。

图3 疲劳荷载模型Ⅲ

图1根据横梁的支撑点划分横向加载区域,加载区域共4个。挑臂支撑点外侧为加载区域1横梁外伸段,紧邻挑臂支撑点为加载区域2挑臂端部,挑臂支撑点和根部支撑点中间为加载区域3横梁中部,紧邻根部支撑点为加载区域4横梁根部。区域1~区域4分次单独加载1个轮载,轮载的横向中心线位于各区域2号肋中心。轮载沿纵向Z设置荷载步(图4),轮载的纵向中心线从横梁1(Z=0)开始移动,至横梁3(Z=6.0 m)结束,每步间距0.1 m,共61个荷载步。

正交异性钢桥面板最为关键的疲劳细节为横梁腹板与U肋交叉细节、顶板与U肋细节[9-10]。本文的研究对象为区域1~区域4轮载局部范围内与1~3号U肋相关的疲劳细节。为分析上述疲劳细节应力状态,在区域1~区域4中的1~3肋处的布置如图5所示的应力考察点1~7,其中横梁腹板与U肋交叉细节考察点1、2、4、5位于横梁2处(Z=3.0 m)的横梁腹板,考察点3位于横梁2处的U肋腹板,顶板与U肋细节考察点6、7分别位于U肋跨中处(Z=4.5 m)的U肋腹板和顶板。

图4 纵向荷载步示意

图5 应力考察点示意

2 横梁腹板与U肋交叉细节

2.1 加载区域1~区域4第一主应力最大的考察点

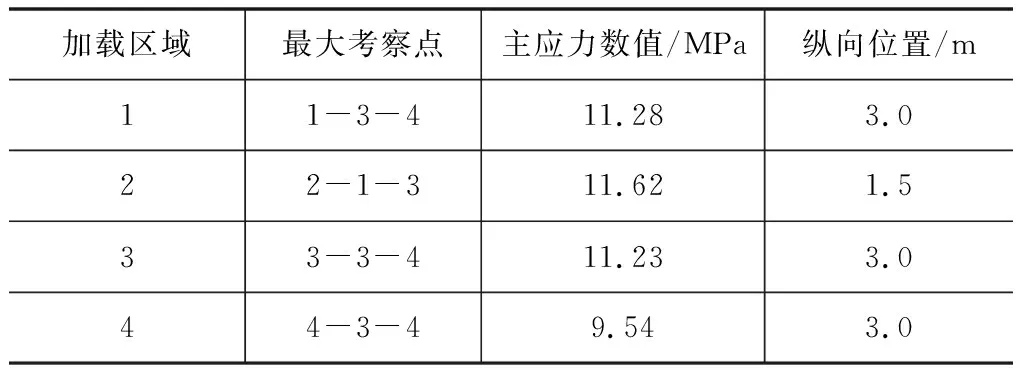

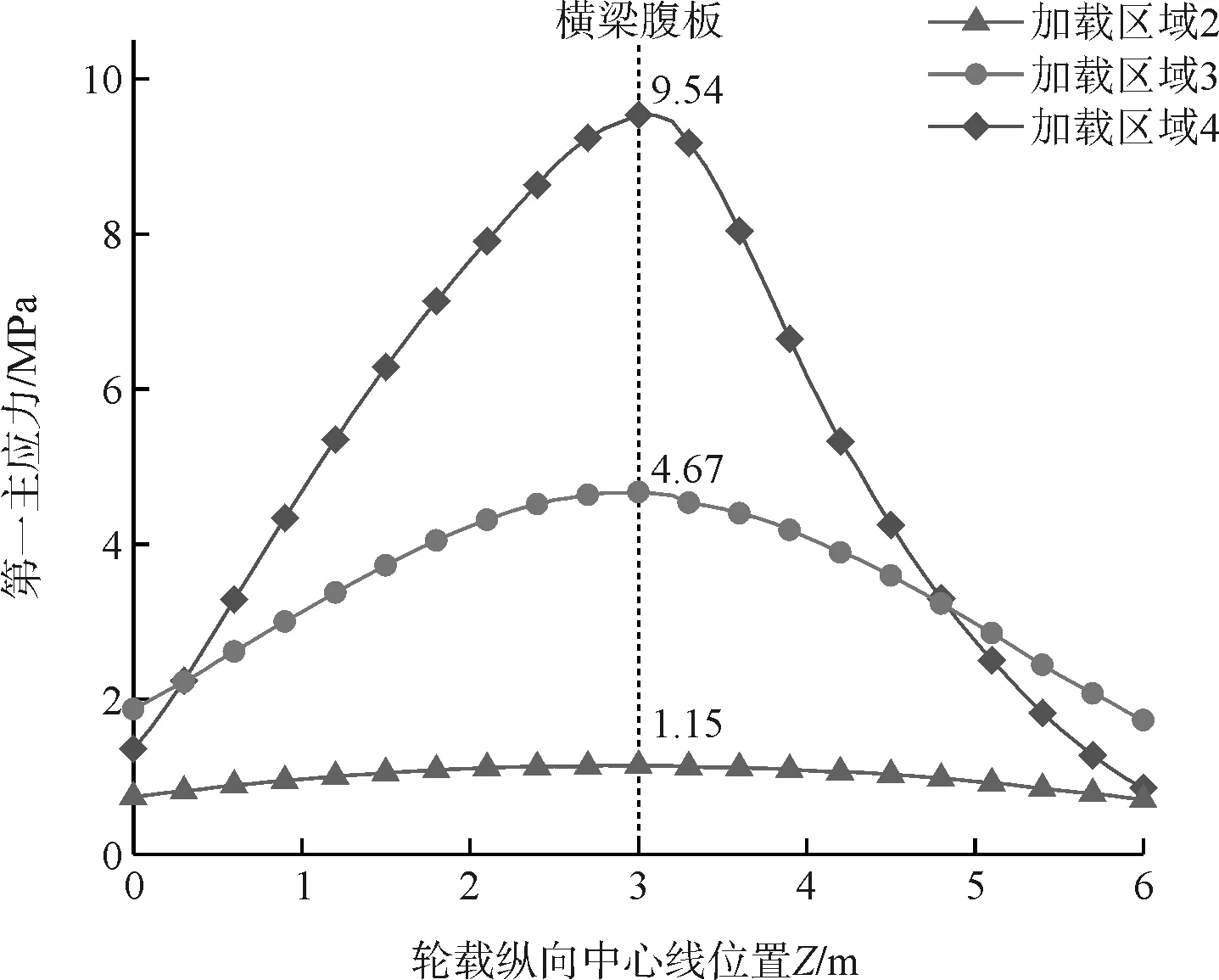

疲劳裂缝发展到宏观扩展阶段,裂缝扩展方向与主应力等值线垂直[11],因此本文主要分析各类疲劳细节应力考察点的第一主应力。表1列出4个加载区域中横梁腹板与U肋交叉细节第一主应力最大的考察点及相应主应力数值,其中考察点编号1-3-4表示加载区域1中3号肋考察点4。图6为表1中考察点第一主应力的纵向历程。

表1 横梁腹板与U肋交叉细节第一主应力最大考察点

由图6可知:

(1)加载区域1、区域3、区域4的最大第一主应力出现在3肋横梁腹板开孔处侧边考察点4,轮载越靠近横梁腹板,第一主应力越大,最大第一主应力对应的轮载纵向中心线位于横梁腹板正上方。

(2)加载区域2的最大第一主应力出现在横梁腹板与1肋焊缝下方的U肋腹板处考察点3,与加载区域1、区域3、区域4不同的是第一主应力的纵向历程有两个波峰,位于U肋跨中。

图6 表1考察点第一主应力纵向历程

出现上述不同的原因是轮载作用下,区域1~区域4的横梁腹板与U肋交叉细节第二体系下的应力状态不同。

2.2 加载区域1和区域2时考察点的第一主应力

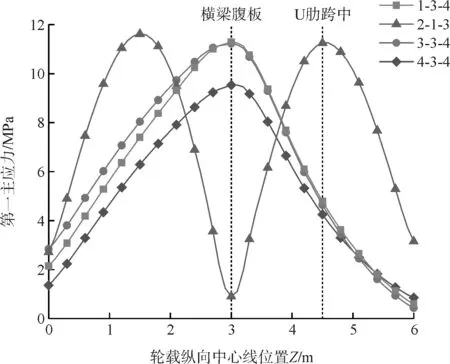

图7为轮载分别作用在区域1和区域2时,考察点1-3-4、1-1-3和考察点2-3-4、2-1-3的第一主应力纵向历程。对比不同区域的相同考察点可知:

图7 考察点1(2)-3-4、1(2)-1-3第一主应力纵向历程

(1)区域2中1肋最靠近挑臂端部的中纵梁,轮载在区域2移动时,轮载的竖向力主要由中纵梁承受,中纵梁产生较大的竖向弯曲,导致1肋的弹性支撑连续梁效应明显,横梁腹板产生较大的面外变形,U肋腹板有较大的弯曲正应力。故轮载纵向中心线位于U肋跨中时,考察点2-1-3所在的U肋腹板弯曲正应力最大,考察点2-1-3的第一主应力最大。

(2)轮载在区域1移动时,横梁腹板不仅会产生面外变形,还要承受U肋传递的竖向力,横梁腹板还会产生较大的面内剪切变形,横梁腹板开孔处侧边有较大面内剪应力。故当轮载纵向中心线位于横梁腹板正上方时,U肋传递的竖向力最大,考察点1-3-4的第一主应力最大。而当轮载纵向中心线位于U肋跨中时,考察点1-1-3的第一主应力最大。

(3)与考察点1-3-4相比,整个纵向历程中考察点2-3-4第一主应力均很小,说明区域2横梁腹板的面内剪切变形较区域1小。而区域1、区域2轮载加载方式相同,由于横向区域不同,导致第二体系下横梁腹板与U肋细节的应力状态不同。区域1以横梁腹板的面内剪切效应为主,同时伴有U肋的弹性连续梁效应,区域2以U肋的弹性连续梁效应为主,而横梁腹板的面内剪切效应很小。

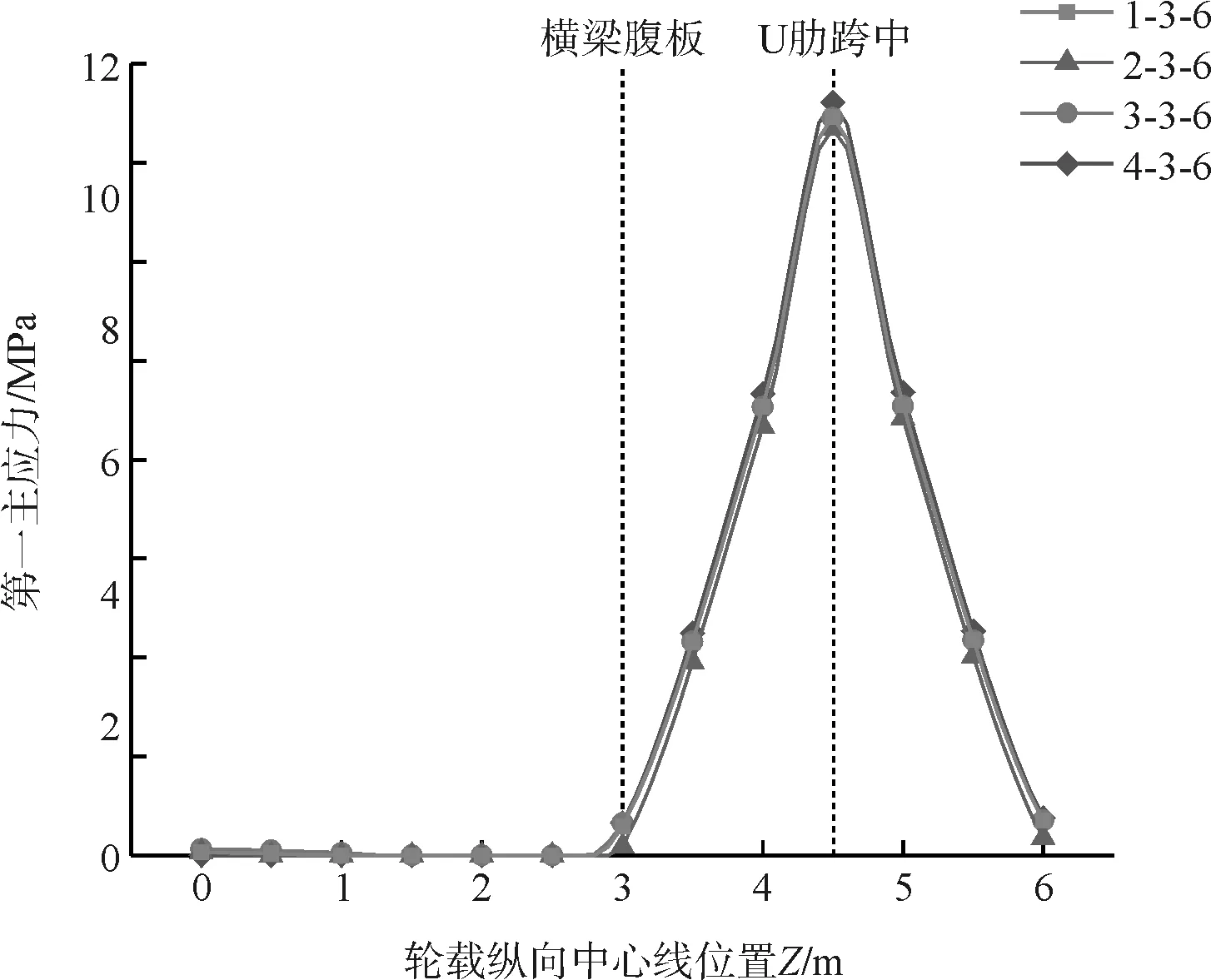

2.3 加载区域2~区域4时考察点的第一主应力

图8为轮载分别作用在区域2~区域4时,考察点4-3-4的第一主应力纵向历程。因轮载作用在区域1时,考察点4-3-4第一主应力过小,故未在图8示出。由图8可知:当轮载分别作用于区域2~区域4时,考察点4-3-4的第一主应力均有响应,且轮载位于区域3的最大第一主应力是位于区域4的48.95 %。这是因为受第二体系影响,横梁根部支撑在主箱上,当轮载作用在横梁中部和挑臂端部区域时,横梁根部区域的横梁均有横向内力产生,进而影响横梁腹板开孔处的应力状态。加载区域2轮载的横向中心线距离考察点4-3-4间隔6个U肋,可见对于大挑臂钢箱梁正交异性钢桥面板,横梁根部区域中横梁腹板开孔细节应力状态的横向影响范围可达6个U肋,轮载具有跨区域影响特点。

图8 考察点4-3-4第一主应力纵向历程

3 顶板与U肋细节

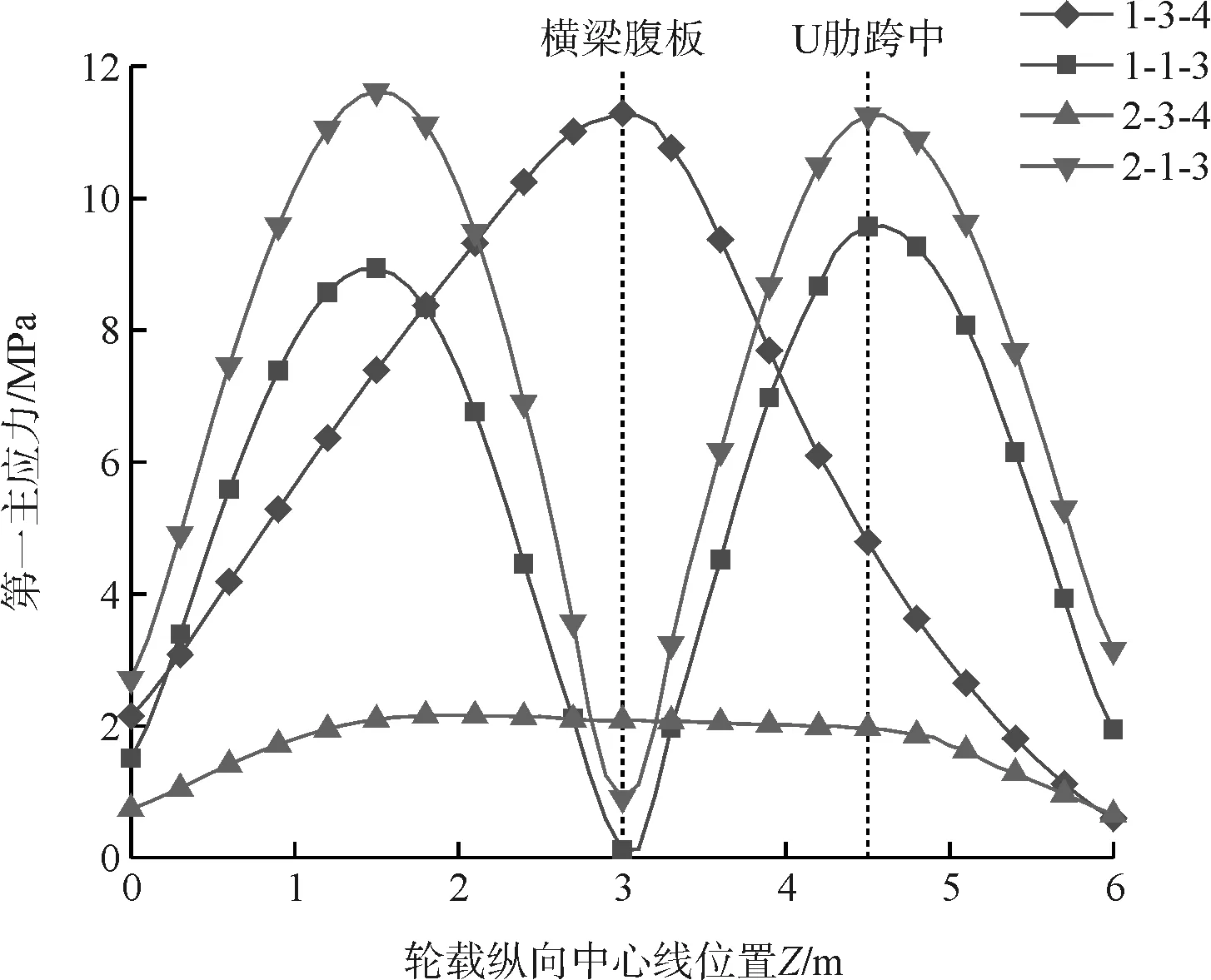

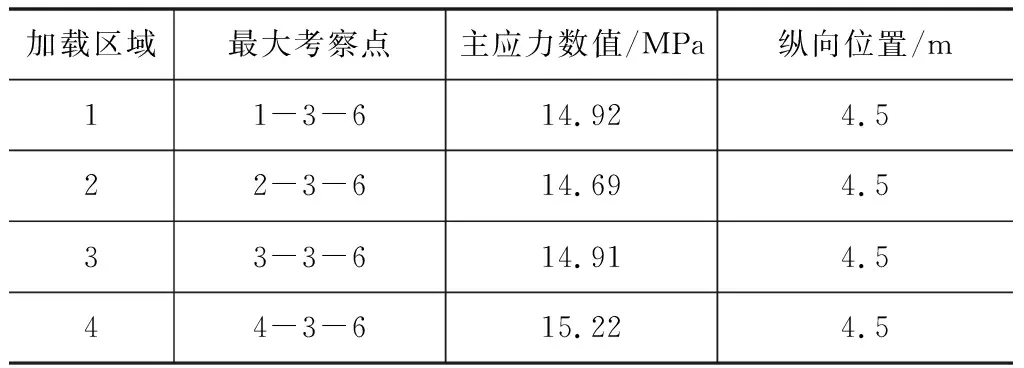

以相同的思路研究大挑臂钢箱梁正交异性钢桥面板的顶板与U肋细节。表2列出4个加载区域中顶板与U肋细节第一主应力最大的考察点及相应主应力大小,图9为表2中考察点第一主应力的纵向历程。

表2 顶板与U肋细节第一主应力最大考察点

图9 表2考察点第一主应力纵向历程

由图9可知:

(1)加载区域1~区域4的最大第一主应力均出现在3肋腹板考察点,轮载纵向中心线越靠近考察点所在位置,第一主应力越大,最大第一主应力对应的轮载纵向中心线位于考察点正上方。

(2)4个考察点的第一主应力纵向历程曲线基本重合。

不同横向区域的顶板和U肋细节在轮载作用下,无论是最大第一主应力大小还是对应的纵向历程曲线形状均基本一致。这是由于顶板和U肋细节的应力状态受第三体系影响较大,顶板和U肋腹板在轮载作用的局部出现明显的横向框架效应,顶板和U肋腹板产生面外变形,4个区域顶板与U肋细节局部边界相似,横向框架效应基本相同。

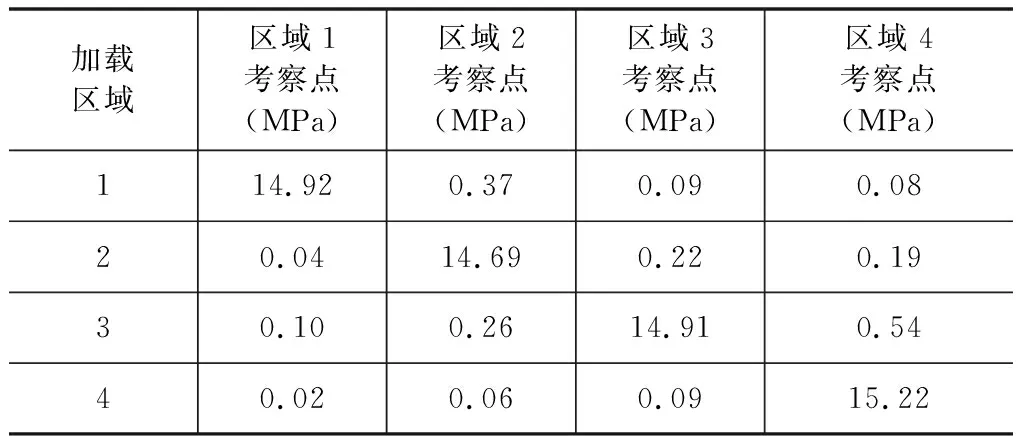

表3列出轮载分别于区域1~区域4纵向移动时,各区域顶板与U肋细节1~3肋所有考察点第一主应力的最大值。除加载区域外,轮载对非加载区域考察点的第一主应力基本无影响,轮载的局部效应明显。对于大挑臂钢箱梁正交异性钢桥面板的顶板与U肋细节,轮载不存在跨区域影响特点

表3 顶板与U肋细节所有考察点第一主应力最大值

4 横梁腹板开孔细节

因跨区域影响特点,大挑臂钢箱梁正交异性钢桥面板位于挑臂根部的横梁腹板开孔细节应重点关注。为探究主导跨区域影响的横向内力,按大挑臂钢箱梁的车道分布,于车道1~3车道中心线加载轮组荷载。轮组荷载更符合真实加载情况,同时因轮载个数更多,能加大第一主应力的数值,放大跨区域影响特点。如图3,模型Ⅲ中包含4个轮组,中间轮组纵向间距6.0 m,超过的横梁腹板开孔细节的纵向影响范围,只需加载2组纵向间距1.2 m的轮组。各车道轮组荷载沿纵向Z设置荷载步,如图10,前轮组纵向中心线从横梁1(Z=0)开始移动,至后轮组纵向中心线位于横梁3(Z=6.0 m)结束,每步间距0.1 m,共73个荷载步。

图10 轮组荷载纵向荷载步示意

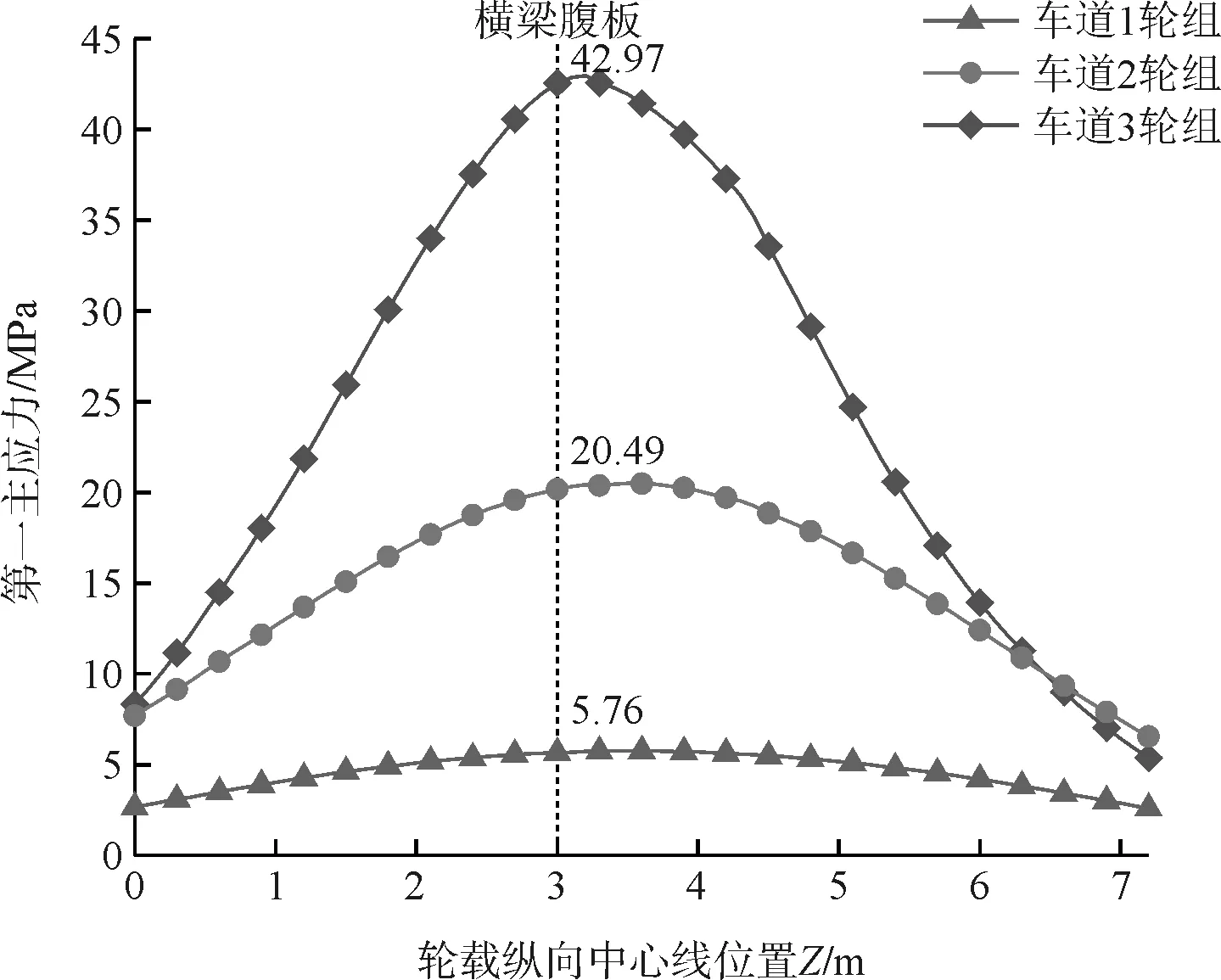

考察点4-1-4位于车道3轮组内侧轮载附近,作出车道1~3轮组荷载下,横隔板开孔细节考察点4-1-4第一主应力纵向历程,如图11所示。

图11 轮组荷载下考察点4-1-4第一主应力纵向历程

(1)前、后轮组荷载合力的纵向中心线位于横梁腹板附近时,考察点4-1-4第一主应力达最大值。车道1~3轮组荷载中,车道3轮组荷载使考察点4-1-4所在横梁腹板局部面内剪切效应明显,曲线中相同纵向位置第一主应力数值最大。车道2轮组荷载位于横梁空腹段区域,使考察点4-1-4所在的横梁根部区域产生较大的横向弯曲内力,曲线中相同纵向位置第一主应力数值次之。而车道3轮组荷载位于横梁挑臂支撑点附近,使横梁根部区域产生一定的轴力,曲线中相同纵向位置第一主应力数值最小。

(2)车道1轮组曲线始终位于车道2轮组曲线下方,说明主导跨区域影响的横向内力为弯曲内力。

(3)车道2轮组荷载对考察点4-1-4的最大第一主应力是车道3轮组荷载的47.68 %,该影响效应不能忽略。我国现行规范中正交异性钢桥面板抗疲劳验算的多车道效应系数取为1.0,对于大挑臂钢箱梁的横梁腹板开孔细节不适用,多车道效应系数应适当增大。

5 结论

本文分析了大挑臂钢箱梁正交异性钢桥面板不同区域轮载作用下横梁腹板与U肋交叉细节、顶板与U肋细节的应力状态,得出以下结论:

(1)受第二体系影响,轮载作用下,区域1~区域4的横梁腹板与U肋交叉细节,应力状态不同。靠近中纵梁的挑臂端部,U肋的弹性连续梁效应明显,横梁腹板面外变形较大,横梁腹板与U肋焊缝下方的U肋腹板处第一主应力最大,而横梁外伸段、横梁中部和横梁根部的横梁腹板还会产生较大的面内剪切变形,横梁腹板开孔处侧边第一主应力最大。

(2)受第三体系影响,轮载作用下,顶板和U肋的横向框架效应明显,区域1~区域4中U肋跨中的顶板与U肋细节应力状态基本相同。横梁外伸段、挑臂端部、横梁中部和横梁根部的U肋腹板处第一主应力最大,且4个区域出现最大第一主应力考察点的第一主应力纵向历程基本相同。

(3)与实腹式横隔体系的传统钢箱梁正交异性钢桥面板相比,对于大挑臂钢箱梁正交异性钢桥面板横梁腹板开孔细节,轮载的横向影响范围可达6个纵肋,轮载存在由横向弯曲内力主导的跨区域影响特点,且影响效应不能忽略。而对于U肋跨中的顶板和U肋细节,不存在跨区域影响的特点,轮载局部效应明显。

——以淮南矿区为例