高氮原料重整预加氢催化剂的制备及其性能

马宝利,徐铁钢,温广明,郭金涛,张文成

(中国石油 石油化工研究院大庆化工研究中心,黑龙江 大庆 163714)

基于国内炼厂的原料不断劣质化及重质化,以及清洁油品质量规格愈加严格,国内炼厂向化工型炼厂转型的步伐不断加快。清洁型炼厂的氢气消耗量不断增加,生产芳烃的催化重整装置副产的廉价氢气是炼厂新氢的重要组成部分,未来炼厂的催化重整规模将会不断扩大。目前制约炼厂催化重整装置扩能的主要因素是原料来源不足,为扩大规模,催化重整装置会加工劣质原料,而高氮原料的预处理是制约扩能的重要因素之一[1]。

在重整预加氢装置设计工况中,压力等级一般不超过5.0 MPa,目前大部分运转的工业装置的实际设计压力为2.0 MPa 左右。根据加氢脱氮机理可知,在较低的氢分压条件下处理高氮原料是比较困难的,目前催化重整装置对原料中氮含量的限制一般是不大于0.5 μg/g,对于预加氢原料中氮含量大于15 μg/g 的原料,要求催化剂的加氢脱氮率要达到97%以上,与一般加氢处理过程相比,高氮重整预加氢原料的加氢脱氮过程属于超深度加氢脱氮,具有一定的挑战性。因此,需要开发出能够适应现有工业生产工艺条件的高活性加氢脱氮催化剂。满足高氮重整预加氢原料超深度脱氮的关键因素是增加催化剂的有效加氢活性中心及提高催化剂的B/L 酸的比值[2]。

本工作采用硅、钛两种元素对载体进行改性[3-4],优化活性组分为Co-Mo-Ni-W,采用络合浸渍免高温焙烧技术提高活性组分的分散性及硫化度,提高催化剂的超深度加氢脱氮性能[5-8]。采 用Py-FTIR,XRD,BET,XRF,SEM,EDS 等方法对催化剂进行了表征,在200 mL 中型加氢评价装置上对催化剂的加氢性能进行了考察。

1 实验部分

1.1 试剂和原料

氧化铝粉:工业级,w(Al2O3)≥70%,中铝中州铝业有限公司;硝酸镍、硝酸钴:工业级,郑州臻美莱化工产品有限公司;偏钨酸铵:工业级,山东中贸化工有限公司;三氧化钼:工业级,郑州百盈化工产品有限公司;钛白粉:工业级,广西蓝星大华化工有限责任公司;硅溶胶:工业级,山东豪耀新材料有限公司;柠檬酸:分析纯,天津市恒兴化学试剂制造有限公司;田菁粉:工业级,山东谷康生物工程有限公司。

评价装置所用原料由中国石油某石化公司重整预加氢装置原料进料管线采样口采集,基本性质见表1。评价装置所用氢气为工业乙烯装置制得的新氢,纯度为96.5%(φ)。

表1 原料的主要性质Table 1 Main properties of the feedstock

1.2 催化剂的制备

采用硅、钛两种元素对催化剂载体进行改性,改性剂为硅溶胶和钛白粉。将一定比例的改性剂与拟薄水铝石等充分混合,按顺序加入载体成型所需的黏合剂与助挤剂等,在混捏机中充分混合后经过碾压,通过双螺杆挤条机挤条成三叶草形(三叶草当量直径1.1 mm),在110 ~130 ℃下烘干6 ~12 h,再在500 ~550 ℃下焙烧4 ~6 h,得到载体。

将三氧化钼、硝酸钴、硝酸镍、偏钨酸铵和磷酸等按一定比例加入到反应釜中配制成共浸液,加入络合剂柠檬酸,配制成络合浸渍液[9-10],控制柠檬酸与共浸液中氧化镍与氧化钴之和的摩尔比为1∶1。将载体放入旋转蒸发皿中,将配制好的络合浸渍液均匀浸渍在载体上,在90 ~120 ℃下烘干10 ~22 h,制得催化剂。

1.3 表征方法

采用日本理学公司的2500 型X 射线衍射仪对试样的物相结构进行表征;采用美国麦克仪器公司的TriStar 3000 型全自动比表面积及孔隙度分析仪对试样的表面性质及孔结构进行表征;采用PE 公司的Spectrom GX2000 型傅里叶变换红外光谱仪,通过Py-FTIR 方法测试试样表面酸中心的类型;采用日本理学公司的RIX-3000 型X 射线荧光光谱仪对试样的元素含量进行定性及半定量表征;采用日本电子公司的JSM6360LA 型扫描电子显微镜与能谱联用仪对试样的表面微观形貌和微区活性组分进行分析。

1.4 活性评价

在200 mL 中型加氢装置中考察催化剂的加氢脱氮性能,先对催化剂进行硫化处理,采用2%(w)CS2+加氢裂化煤油、以15 ℃/h 的升温速率升至320 ℃对催化剂进行硫化,硫化结束后切换为原料进行16 h初始活性稳定后,考察催化剂的加氢性能。

2 结果与讨论

2.1 载体和催化剂的表征结果

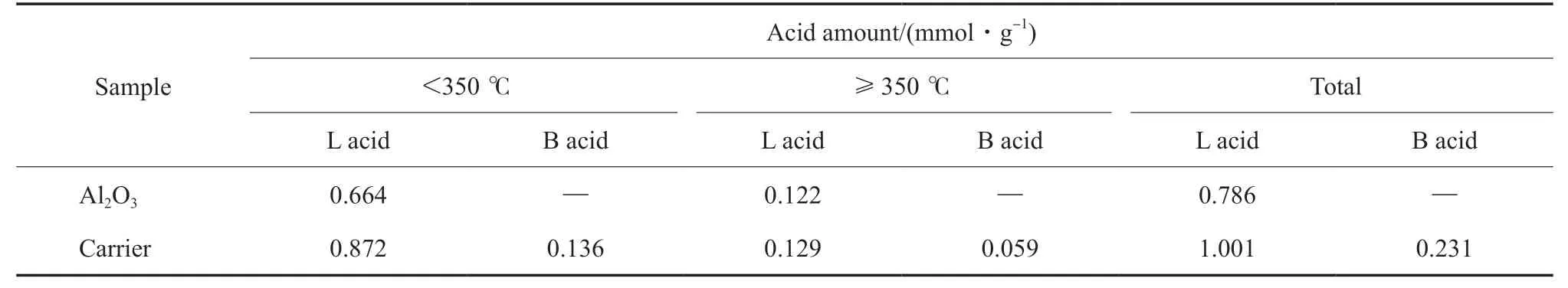

2.1.1 载体的酸性

纯氧化铝和载体表面酸中心的类型见表2。从表2 可看出,载体与纯氧化铝在酸量及酸性中心上具有较大区别,载体不但L 酸量有所提高,同时产生了少量B 酸中心[11]。B 酸中心能提高催化剂对重整预加氢原料中C—N 键的断裂能力,增强催化剂对氮化物的选择性脱除性能,降低原料中氮化物与硫化物在催化剂活性中心的竞争吸附,有利于催化剂在较低的反应温度下完成对高氮重整预加氢原料的超深度脱氮与脱硫,提高催化剂的长周期稳定运转性能[12]。

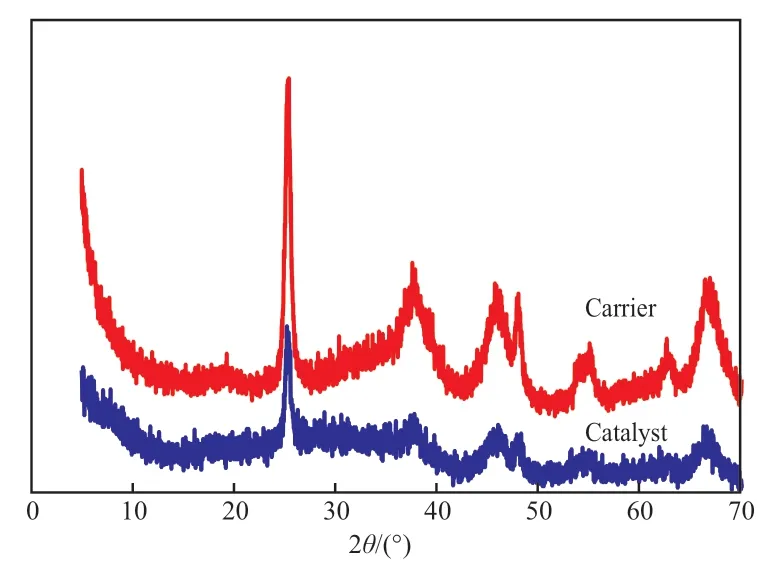

2.1.2 XRD 表征结果

为研究催化剂上活性组分的分布及活性相的生成情况,对载体和催化剂进行了XRD 表征,表征结果见图1。由图1 可见,载体与催化剂的XRD 谱图基本相似,谱图上主要是氧化铝及改性助剂元素钛化物的特征峰,说明Co-Mo-Ni-W 四组分在载体表面呈无定形分布,且没有出现低活性相金属氧化物的特征峰。在活性组分总量恒定的条件下,Co-Mo-Ni-W 四组分分散得越均匀,越有利于产生更多的加氢活性中心,提高催化剂的加氢脱氮性能[13]。

表2 纯氧化铝与载体的酸性Table 2 Acid characterization of alumina and prepared carrier

图1 催化剂和载体的XRD 谱图Fig.1 XRD patterns of the catalyst and carrier.

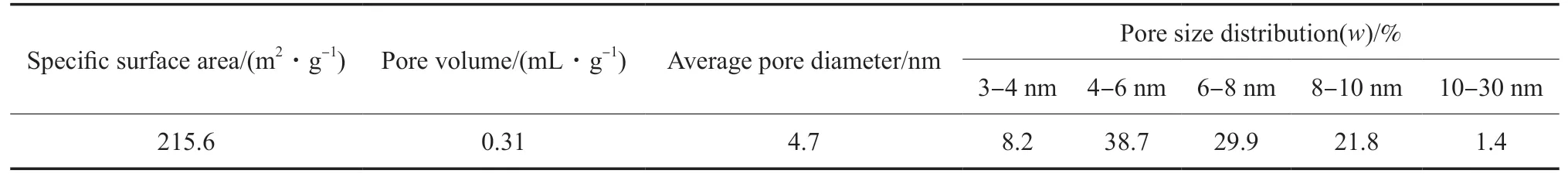

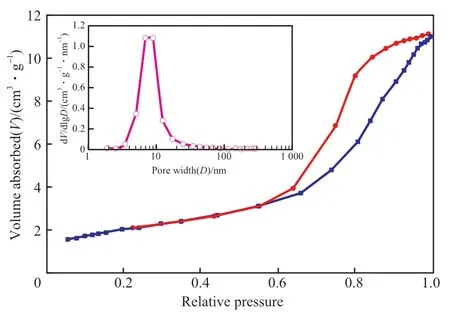

2.1.3 BET 表征结果

催化剂的 BET 表征结果见表3,N2吸附-脱附等温线及孔径分布见图2。由表3 可知,催化剂的比表面积与孔体积均较高,分别达到了215.6 m2/g及0.31 mL/g,具备了高比表面积及高孔体积的特征,有利于催化剂处理高氮原料,提高了催化剂的耐积碳及长周期稳定运转性能[14]。

由图2 可知,依据IUPAC 分类标准,催化剂的吸附等温线为典型Ⅳ型线,说明催化剂的孔结构以介孔为主。孔径分布结果表明,催化剂的孔径主要集中在4 ~10 nm,平均孔径为4.7 nm,该孔径范围有利对重整预加氢原料的加氢处理,集中的孔径分布有利于催化剂对原料中的氮化物进行有效的加氢脱除[15]。

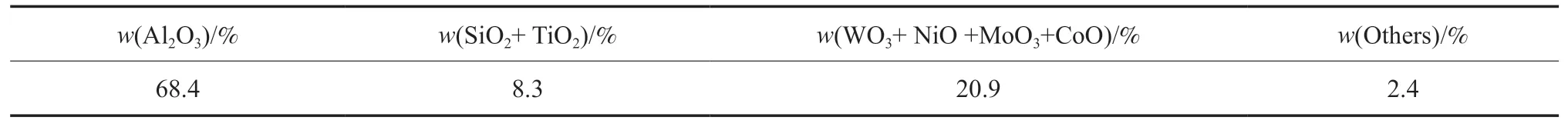

2.1.4 XRF 表征结果

催化剂的XRF 表征结果见表4。由表4 可知,载体改性助剂的总量占催化剂的8.3%(w),两种改性助剂的加入对催化剂的表面性质产生了影响,使催化剂表面产生了部分B 酸中心。在浸渍活性组分时,采用络合浸渍免高温焙烧工艺,该工艺更有利于催化剂上多活性组分的分散与硫化,提高了催化剂的加氢脱氮活性与长周期稳定性[16]。

表3 催化剂的BET 表征结果Table 3 BET results of the catalyst

图2 催化剂的N2 吸附-脱附等温线及孔径分布Fig.2 N2 adsorption-desorption isotherm and pore distribution curve of the catalyst.

2.1.5 SEM 和EDS 表征结果

催化剂的SEM 照片及EDS 分析结果见图3。由图3 可见,催化剂表面呈现出均匀的颗粒状分布,未出现明显的金属氧化物团聚现象;由EDS分析结果可知,Co-Mo-Ni-W 四组分在催化剂中心位置、1/2 位置及边缘位置的含量几乎相同,也证明了活性组分在载体表面高度分散[17]。

2.2 反应条件的优化

2.2.1 反应温度的影响

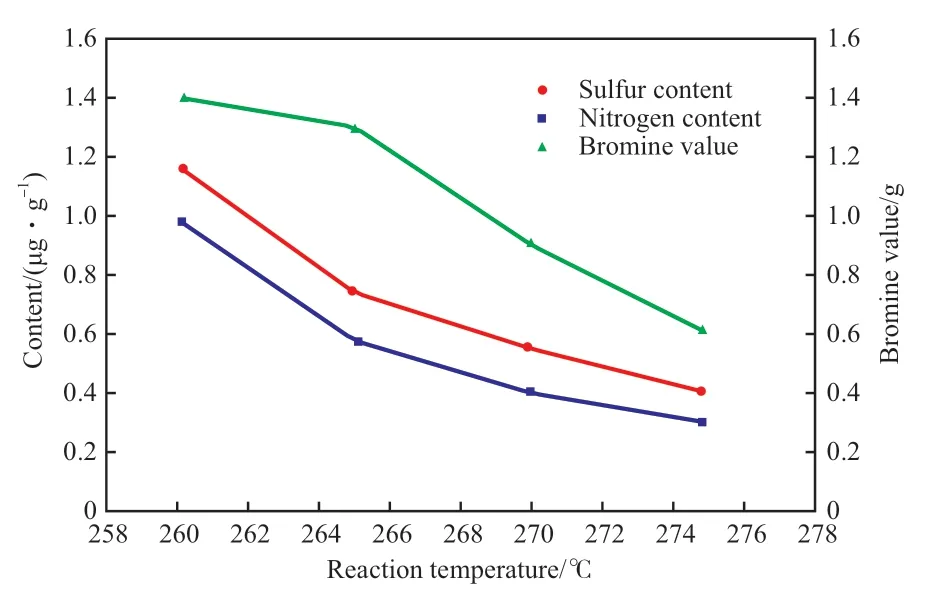

在其他工艺参数恒定的条件下,考察了反应温度对加氢精制油的硫氮含量及溴值的影响,实验结果见图4。由图4 可知,催化剂的加氢脱氮率、加氢脱硫率及烯烃饱和性能随反应温度的升高而提高,反应温度对加氢脱氮有较明显的影响。据文献[18]报道,重整预加氢原料中的氮化物对硫化物的有效脱除有抑制作用,通过对载体进行改性使催化剂具有部分B 酸中心,提高了催化剂的加氢脱氮活性,反应温度由260 ℃升至275 ℃,加氢精制油中硫氮含量能够实现同步降低,表明催化剂具有较高的加氢活性。对于高氮重整预加氢原料,在反应温度275 ℃时,加氢精制油的硫氮含量小于0.5 μg/g,溴值小于1.0 g,满足催化重整装置的进料要求。

表4 催化剂的XRF 表征结果Table 4 XRF results of the catalyst

图3 催化剂的SEM 照片及EDS 分析结果Fig.3 SEM image and EDS analysis results of the catalyst.

2.2.2 液态空速的影响

空速是重整预加氢催化剂的重要工艺参数之一,大空速使工业装置的处理量增加,有利于工艺条件的灵活优化。液态空速对加氢精制油的硫氮含量及溴值的影响见图5。由图5 可知,随液态空速的增大,催化剂的脱氮率、脱硫率及烯烃饱和率显著下降,尤其是液态空速大于5.0 h-1后,精制油的硫氮含量及溴值的上升幅度增大。这是因为液态空速增大后,处理量增加,催化剂处理的硫氮杂质含量增加,导致硫氮化合物在催化剂的加氢活性中心吸附的停留时间缩短,竞争吸附增加,氮化物的加氢脱除深度不够,同时对硫化物的加氢脱除产生抑制作用,导致加氢精制油的硫氮含量上升[19]。

图4 反应温度对加氢精制油的硫氮含量及溴值的影响Fig.4 Effects of reaction temperature on sulfur nitrogen content and bromine value in refined oil.

图 5 液态空速对加氢精制油的硫氮含量及溴值的影响Fig.5 Effect of LHSV on sulfur nitrogen content and bromine value in refined oil.

2.2.3 氢分压的影响

氢分压的大小是加氢脱除重整预加氢原料中氮化物的关键因素之一,一般认为高的氢分压有利于C—N 键的断裂,提高催化剂的加氢脱氮率。氢分压对加氢精制油的硫氮含量及溴值的影响见图6。由图6 可知,随氢分压的提高,加氢精制油的硫氮含量及溴值显著减小,尤其是氢分压从1.5 MPa 增至2.0 MPa 时,硫氮含量及溴值降低的趋势更加明显。通过动力学分析可知,提高氢分压有利于提高重整预加氢原料中氮化物的反应速率,可超深度脱除氮化物,氮化物的有效脱除降低了氮化物对硫化物的抑制作用[20],有助于硫化物和烯烃等的超深度脱除。因此,工业重整预加氢装置在加工高氮原料时,应尽量提高装置的氢分压。

图 6 氢分压对加氢精制油的硫氮含量及溴值的影响Fig.6 Effect of H2 pressure on sulfur nitrogen content and bromine value in refined oil.

2.2.4 氢油比的影响

工业重整预加氢装置的氢油体积比(氢油比)一般为50 ~350。氢油比对加氢精制油的硫氮含量及溴值的影响见图7。

图7 氢油比对加氢精制油的硫氮含量及溴值的影响Fig.7 Effect of hydrogen-oil ratio on sulfur nitrogen content and bromine value in refined oil.

由图7 可知,随氢油比的增大,加氢精制油的硫含量、氮含量及溴值呈降低趋势;当氢油比达到250 后,氮含量趋于稳定。但过大的氢油比会使催化剂单位时间内气体流量增大,使硫氮等杂质的流速增加,反而降低了反应物的停留时间与反应时间,不利于加氢脱氮反应的进行,因此选择适宜的氢油比为150。

2.3 催化剂的稳定性

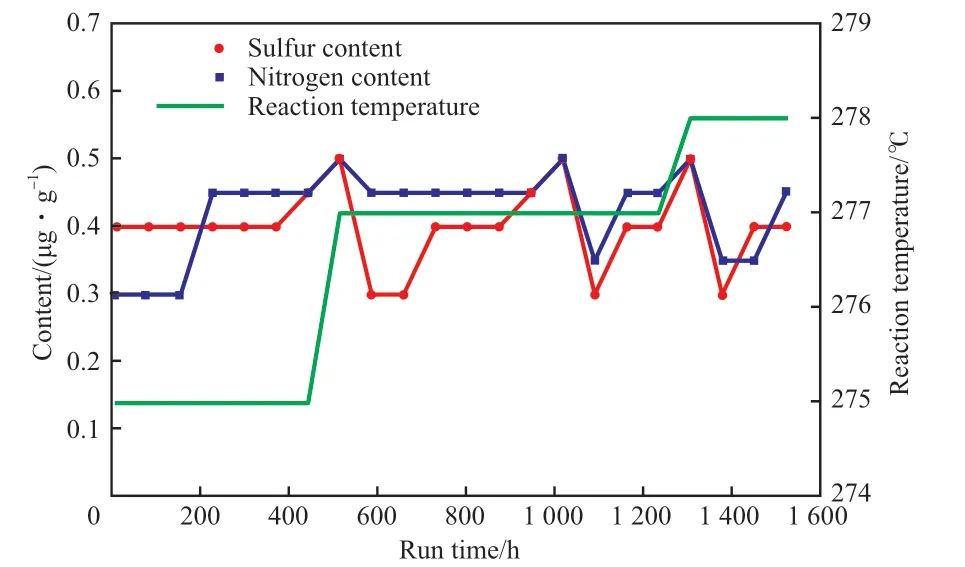

加氢脱氮催化剂的长周期稳定性尤为重要,一旦催化剂的加氢脱氮活性下降,就会抑制催化剂的加氢脱硫活性,导致产品不合格。对催化剂的长周期稳定性进行了考察,运转时间为1 500 h,实验结果见图8。由图8 可知,催化剂的长周期稳定性良好,运转期间加氢精制油中的硫氮含量始终小于0.5 μg/g,满足催化重整装置进料的指标要求,计算得到1 500 h 的平均温升为0.002 ℃/h。

图8 催化剂的稳定性Fig.8 Stability of the catalyst.

3 结论

1)通过硅、钛两种元素对载体进行改性,使载体表面产生B 酸中心,提高了催化剂对C—N 键的断裂性能,减少了氮化物对加氢脱硫的抑制,提高了催化剂的加氢活性和长周期稳定性。

2)通过优化Co-Mo-Ni-W 四组分活性相,采用络合浸渍免高温焙烧技术,提高了活性组分的分散度,强化了催化剂的超深度加氢脱氮性能。

3)对于氮含量不大于20 μg/g 的重整预加氢原料,在液态空速2.0 h-1、氢油比150、氢分压2.0 MPa、反应温度不低于275 ℃的工艺条件下,能够将原料中的硫氮含量加氢处理至小于0.5 μg/g,满足催化重整装置进料指标要求。