BD480型转杯纺纱机纺制C 18.2 tex纱的实践

于爱春

[卓郎(江苏)纺织机械有限公司,江苏苏州,215000]

BD480型转杯纺纱机配置NSB48型纺纱器,适纺原料种类广泛,纺纱号数范围15 tex~580 tex,转杯最高转速120 000 r/min,最高引纱速度185 m/mim,自动化程度高,操作简单方便,能耗低;采用Burmaster BM 2+电子接头技术,接头强力高、外观好,接头成功率高;设备配有JSI集体生头功能,停机后再次启动接头成功率可达95%以上,可以快速恢复生产,减少产能损失;另外配置Corolab在线检测装置,监控成纱质量,为下游工序提供了高质量的产品。本文主要介绍C 18.2 tex纱在BD480型转杯纺纱机上的纺制经验。

1 原料选配和各工序工艺原则

原棉平均等级2.83级,纤维平均长度27.4 mm,含杂率2.6%,短绒率23.1%,回花、再用棉回用5%左右;清棉工序采用“多松少打,早落少碎”的工艺原则,大的杂质在清棉工序“多落少碎”,以减少纤维损伤[1];梳棉工序采用“紧隔距,强分梳”的工艺原则,棉结、细小杂质、短纤维尽可能多清除;采用两道并条工艺,第二道并条机配置自调匀整装置,提高条子的均匀度、纤维伸直度,降低条子内的微尘含量;转杯纺工序选择T34DN型高速转杯,OK40型分梳辊,BR4KS5型假捻盘,BCK3型阻捻器,捻度110捻/10 cm,其他主要工艺参数如下。

2 转杯纺工序主要工艺参数

2.1 熟条定量

喂入熟条定量大,相对来说条子的强力高、意外牵伸小,同时给棉板与喂棉罗拉对条子的握持能力增强,横截面纤维根数多,纤维间的控制力延伸较远,纤维相互间的作用力较强,分梳辊可以均匀抓取,纤维梳理效果好;但熟条定量不能太重,定量太重的熟条在握持钳口出口处可能出现分层和拥堵现象,产生细节或断头。不同熟条定量的试验数据如下。

从数据可以看出,条子定量24 g/5 m纺制的纱线强力高、条干好,但IPI值偏高。综合分析认为,条子定量偏重,纱线质量指标稍好些。

2.2 转杯速度

转杯是核心纺纱元件,纤维在转杯内凝聚、加捻成纱。纤维从通道盘转移到转杯壁,然后再滑移到凝聚槽,这个过程中纤维有两次伸直机会,转杯壁的滑移角度和转杯速度对纤维伸直有很大影响,但转杯型号固定不变,因此转杯速度是变量。在一定范围内,转杯速度越高,纤维在离心力作用下伸直效果越好;超过一定范围,纤维在转杯壁滑移太快,纤维的弯曲不能及时伸直,这样对纱线质量也有不利的影响;另外,随着转杯速度的升高,纤维纺制成纱线过程中,动态不确定因素随之增多,纱线质量会因此下降,断头也会增多。纤维转移到凝聚槽后加捻成纱的过程中还有混和作用,即后并,转杯纺的后并有几十倍的混和,可以改善纱线短片段不匀,并合倍数与转杯直径和纱线捻度有关。表1是不同转杯速度下的试验数据。

表1转杯速度试验

由表1可知,随着转杯速度的提高,条干CV值由高到低、再由低到高,转杯速度在80 000 r/min时条干最好;但转杯速度越高,IPI值越大。综合考虑,C 18.2 tex转杯速度确定为90 000 r/min。

2.3 分梳辊速度

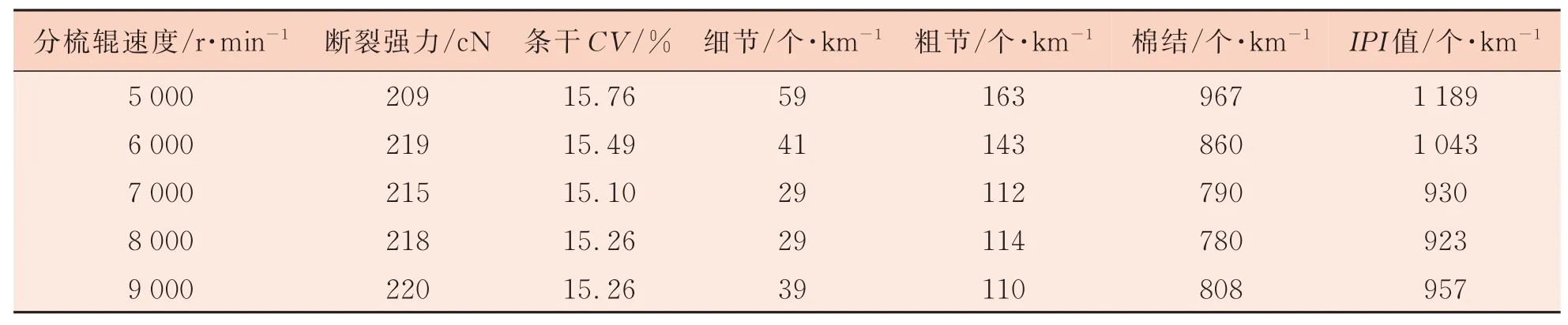

分梳辊是重要的梳理排杂元件,喂入的条子经过分梳辊梳理,单纤维状态进一步得到改善,同时附在纤维上的棉结、夹在条子中的杂质也被分离,然后纤维随着分梳辊在气流的吸引下进入通道盘,棉结与杂质在离心力的作用下被抛出进入落杂区,分梳辊速度越高,纤维在单位时间内被针齿梳理的次数越多,梳理效果越好;分梳辊速度越高,离心力越大,除杂效果越好,但是随着纤维被梳理次数增多,纤维也产生一定的损伤,纤维长度变短,纱线强力会随之下降,纱线条干与粗细节略有增加[2]。表2是不同分梳辊速度的试验数据。

表2分梳辊转速试验

由表2可以看出,随着分梳辊速度的提升,纱线条干CV、IPI值呈现先降低后又逐渐增加的趋势;从断裂强力角度分析,分梳辊速度不能低于6 000 r/min,速度太低纤维梳理不充分。综合纱线条干、IPI值、强力,纺制C 18.2 tex转杯纱,分梳辊速度8 000 r/min左右比较合适。

2.4 工艺负压

工艺气流从分梳辊表面剥离纤维,首先伸直纤维的前端,当纤维进入转移通道后,由于通道是锥形设计,管道内的气流速度逐渐增加,纤维加速流动,在流动过程中伸直纤维的后端,然后到达转杯杯口,纤维再次被伸直,纤维伸直度影响纱线内部结构。气流速度越快,纤维伸直效果越好,成纱条干越好,纱线粗细节越少,但是气流速度也不能太高;转杯纱加捻剥离时会产生包缠纤维,因此转杯纺对纤维伸直要求比传统环锭纺低;过高的工艺负压需要高的能耗,应在工艺负压推荐值合理范围内提升负压。不同工艺负压条件下的试验数据如下。试验表明:工艺负压5 000 Pa时,纱线主要质量指标都较好。

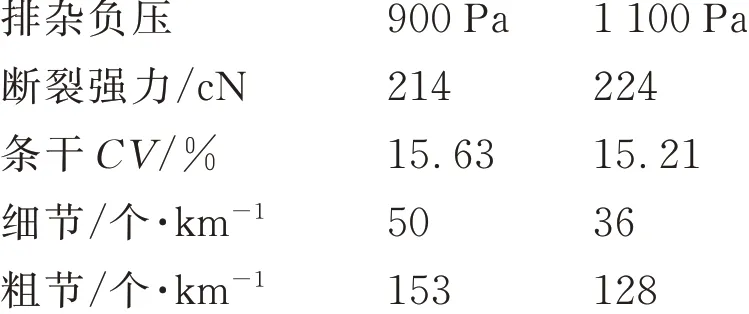

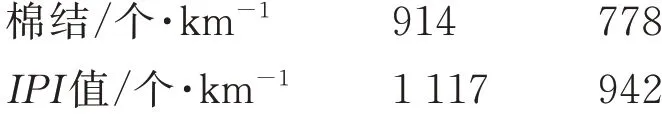

2.5 排杂负压

BD480型转杯纺纱机装配NSB48型纺纱器,分梳机构采用立式设计,杂质在离心力作用下抛出分梳辊表面,落到排杂区出口附近,然后被排杂气流吸走,进入杂质收集箱。排杂区有两股气流,工艺气流和排杂气流,工艺气流吸回被抛出的纤维包括微尘和短绒;排杂气流吸走落杂区的杂质,与工艺气流交汇处还可以吸走部分微尘和短绒。不同排杂负压条件下的试验数据如下。可看出,排杂负压1 100 Pa时纱线质量较好。

2.6 接头参数设定

BD480型转杯纺纱机采用Burmaster BM2+电子控制接头技术,具有以下优点。一是数字控制单电机喂棉和接头装置下落,接头动作配合精准,接头成功率大幅提高,接头外形接近原纱,且接头强力高;二是适应高速,转杯速度达到120 000 r/min,仍然有很高的成功率;三是步进电机有回退功能,减少纤维浪费,节约用棉。接头参数根据纱线号数、原料性能、转杯型号、转杯速度、纱线捻度、温湿度等因素的改变而改变。当转杯速度90 000 r/min时,推荐使用的C 18.2 tex转杯纱接头参数:U(条子喂入与纱线回退到转杯内的时间差)0.083 s,N(参数U值的修正)-0.02 s/kg,Y(纺纱中断后条子的回退长度)10 mm,V(接头前条子预喂长度)9 mm,M(回退和预喂速度)0.12 m/s,L和Z(接头时喂入条子的长度)0.48 mm、2.35 mm,K(Z的增长系数)1.25。U和N是需要经常调整的两个重要参数,U值与结头的外观和强力有关,U值越大,接头越粗,强力越高;U值的选择与转杯直径、转杯速度、纺纱捻度等因素有关。N值与筒子的质量有关,是影响结头质量的重要参数之一。

3 结语

通过分析以上几组试验,BD480型转杯纺纱采用熟条定量24 g/5 m,转杯速度90 000 r/min,分梳辊速度8 000 r/min,工艺负压5 000 Pa,排杂负压1 100 Pa,科学设置电子控制接头参数,纺制的C 18.2 tex转杯纱各项质量指标均满足用户需求。目前,转杯纺纱工艺技术已经越来越成熟,电子数字技术被广泛采用,转杯纺纱机性能大幅提高,为转杯纺纺制高品质、多样化、高附价值产品奠定了坚实的基础。