硫代硫酸盐浸金液中金回收的研究进展

梁雨梦 陈 鹏 贾菲菲

(武汉理工大学资源与环境工程学院,湖北武汉430070)

黄金作为一种稀贵金属,主要从含金矿石中富集而来。氰化法作为最成熟的提取技术被广泛应用于金矿中黄金的提取[1]。但是,目前氰化提金正面临两大难题:一是氰化物毒性强,利用氰化物浸金会产生一系列的环境污染[1-3];二是当前金矿资源已不如从前,现多为品位低、硫含量高、含砷等不易处理的金矿,氰化法处理这些金矿的效果不尽如人意[1,4,5]。因而,寻找环保和高效的无氰提金技术就显得尤为重要。

无氰提金方法主要包括卤素(氯、溴、碘)法、硫脲法、硫氰酸盐法、硫代硫酸盐法等[1,6]。此外,其它的无氰提金方法,例如石硫合剂法[7]、多硫化合物法[8]、生物法[9]等,虽然提金效果也不错,但目前还缺乏足够的研究,方法有待完善。卤素法浸出速率快、浸出率高,但是存在药剂消耗量大、成本高、产生氯气等有毒污染物的缺点[10];硫脲提金法具有低毒、浸出快、选择性强等优点,但硫脲价格高且易分解,浸出液呈酸性,会腐蚀设备,因此也只在小规模工业上应用[11];硫氰酸盐法因硫氰酸盐的极不稳定性,未被人们过多关注[1,12];硫代硫酸盐法在 20世纪初就被发现可用于黄金等贵金属的浸出,并逐渐发展为氨、Cu(Ⅱ)与硫代硫酸盐协同对金进行浸出,相较于氰化法具有更高的效益[13]。这是由于硫代硫酸盐法具有诸多优点[14]。首先,硫代硫酸盐试剂成本低、环保无污染,同时浸出速度快,一般在5~10 h内可完成浸出[12,15];其次,对于含大量碳、砷等杂质的矿物,金的浸出受杂质影响小,同时还能保持较高的浸出率[11,16];而且硫代硫酸盐法使用的药剂成本低,碱性条件下浸出对设备腐蚀小等[17]。因此,硫代硫酸盐法被视为无氰提金工艺中最有潜力被广泛应用于实际金提取的技术[1,12,18]。尽管以硫代硫酸盐作金的浸出剂优点显著,但其实际应用受金络合离子无法高效回收所限制。本文对目前关于Au(S2O3)23-的回收研究进行整理,由于浸出液的溶液环境会影响后续金回收的效果,因此文章首先论述了硫代硫酸盐浸金工艺的机理,以便在了解浸出工艺的基础上更好地进行金回收的研究;其次具体论述了Au(S2O3)23-的回收方法,并分析了每种方法的优缺点,这为将来金回收技术的发展提供研究基础;最后对不同的方法进行对比,并对此进行技术展望。

1 硫代硫酸盐浸金机理

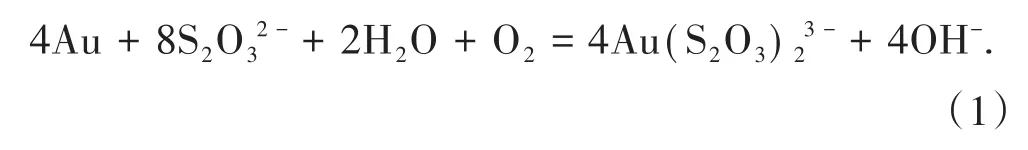

在此过程中,由于硫代硫酸盐不稳定,易发生分解,并使金单质表面钝化。有研究认为,向溶液中加入氨后,氨优先与金络合形成Au(NH3)2+,能防止金的钝化[19,20],同时,Au(NH3)2+再与S2O32-反应,方程式如下:

但多数学者对氨与金络合的机理持怀疑态度,这是由于在只有金单质与氨共存时,未发现溶液中存在Au(NH3)2+,因此认为目前没有直接证据能够证明氨与金的络合[17]。

此外,硫代硫酸盐溶液中Cu(Ⅱ)的存在能极大地促进金的浸出。但在无氨的硫代硫酸盐溶液中,Cu(Ⅱ)会被迅速还原,而在氨存在的条件下,氨会与铜离子形成更稳定的铜氨络合物Cu(NH3)2+4,将Cu(Ⅱ)固定在溶液中[9,21],降低Cu(Ⅱ)的还原,有报导称铜氨的存在能使金的浸出速率提高18~20倍[19],浸出原理如下反应式[22]:

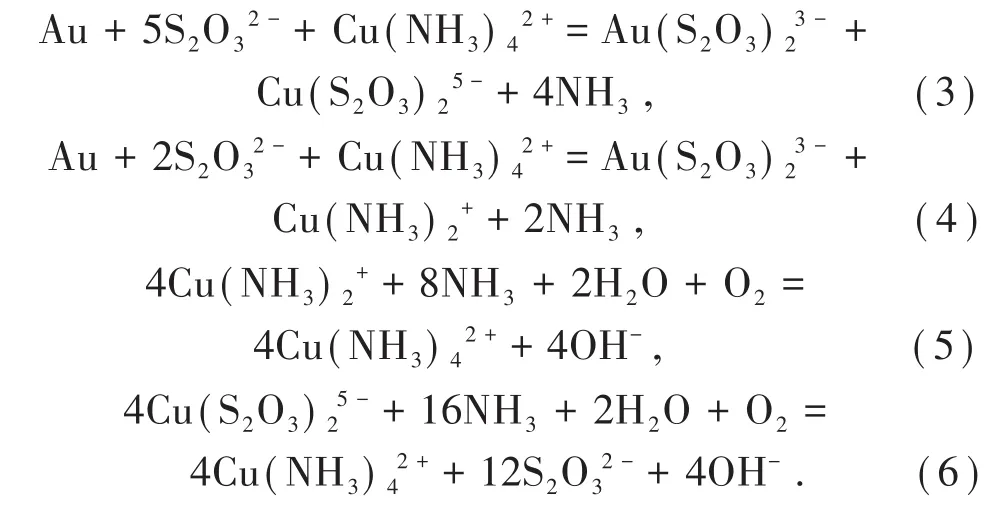

为将硫代硫酸盐浸金机理解释得更清楚,姜涛等[23]与 O’Malley[15]分别根据氨有无与金络合的可能构建了硫代硫酸盐浸金的电化学模型,如图1、图2所示。如图1,姜涛等认为,在氨的存在下,金氧化形成的 Au(NH3)2+络合物释放到溶液中。鉴于Au(S2O3)23-更稳定,Au(NH3)2+再与S2O32-反应生成Au(S2O3)23-。金氧化发生的同时,Cu(NH3)42+还原生成 Cu(NH3)2+,Cu(NH3)2+再被 O2氧化得到 Cu(NH3)42+,由此完成铜的循环。O'Malley则认为,S2O32-参与了阳极与阴极反应,其中铜(II)胺在被O2再氧化前先还原得到Cu(S2O3)23-,在 O2和氨的存在下,Cu(S2O3)23-再生成Cu(NH3)42+。有研究认为,在该方法实现金溶出的过程中,O2主要起到在Cu(Ⅱ)和S2O32-间转移电子的作用[24],氨的作用主要表现为稳固Cu(Ⅱ)。总的来说,考虑到铜-氨-硫代硫酸盐溶液中多种反应发生的不确定性与不可控性,学术界对其体系中溶金的机理还没有一个统一的结论。

此外,酸性环境中S2O2-3易于歧化或氧化,形成硫酸盐、亚硫酸盐、连二、连三等连多硫酸盐[13],因而,要使整个溶液体系维持在一个比较稳定的状态,就要保证硫代硫酸盐中的氨浓度与pH在合适的范围[17]。研究表明浸金液的pH>8才能达到比较好的效果,同时碱环境下浸出液中的一些杂质会析出,可降低后续杂质离子对金回收的影响。

2 硫代硫酸盐浸金液中金的回收方法

目前硫代硫酸盐用于提金时用量大,且不能方便、快速地从相应浸出液中回收金,硫代硫酸盐提金的相关技术还未能实际应用于工业生产。近年来,硫代硫酸盐浸出液中Au(S2O3)3-2回收的相关技术逐渐发展为置换沉淀法、吸附法、溶剂萃取法、电解沉积法。

2.1 置换沉淀法

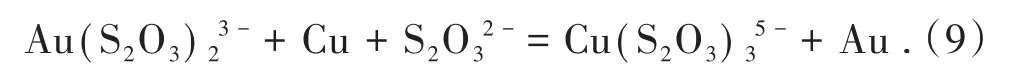

置换沉淀法是根据金属的活泼性顺序,采用活泼性强于金的金属作置换剂,与金络合离子置换得到金单质。置换沉淀法较早地用于氰化法浸金后,直到炭浆法的出现,金的回收工艺才逐渐被替代[25]。置换体系中有氧存在时,可能会将活泼金属氧化、钝化,影响置换反应[26,27]。

目前锌粉置换技术比较成熟,在置换法中也使用得最多。锌和Au(S2O3)3-2的反应如下:

氨存在时的反应方程式如下:

胡洁雪等[4]研究表明,在硫代硫酸盐浸出液中金能够很好地被锌粉置换出来,但同时溶液中存在铜的大量沉淀,因此在反应后要对溶液进行除锌及补铜处理,才能重复使用浸出液。王杰等[28]考察了锌粉用量、多种离子等对置换反应的影响,发现增加锌粉用量能够促进金的置换,而铜离子及硫化物会降低金置换率。针对锌粉消耗大的问题,刘琳[25]将乙二胺替代氨,发现在保证置换率的同时,较低的乙二胺浓度可以降低锌粉的消耗量。同时,王杰等[28]还发现使用铅盐浸泡过的锌粉反应更快。这是由于浸泡后的锌粉形态由致密圆润状变蓬松,比表面积增大,进而促进了锌与Au(S2O3)3-2的接触。不仅如此,锌粉表面有铅生成,铅与锌产生电偶作用,置换与电偶的双重作用加速了金的沉淀。在浸出液的电化学反应中,会发生析氢反应,析出的氢气再消耗溶解氧,能降低锌氧化的可能[28]。

金属铜也可以用于金的置换,化学反应式为:

JEON等[30]分别用Cu、Zn、Fe、Ni等多种金属做置换剂,发现铜与锌对金的置换情况相似,置换率相对最高,但由于铜有更高的氧化还原电势(Cu:+0.339 V;Zn:-0.762 V),对金的选择性较高,因此即使在各种金属离子共存的情况下,铜还能回收95%左右的金。研究还发现铜粉用量按Cu/Au+质量比>100较好,铜用量过低或过高都会使置换率降低。过低则表现为添加的铜简单地溶解在溶液中,过高会使溶解的铜重新沉淀。JEON等还认为负载金的细铜粉不利于回收,因此使用更易固液分离的铜板进行置换,研究发现使用铜板置换也能达到80%的金回收率。KARAVASTEVA[31]对几种金属的置换情况进行对比,发现铜的置换速率分别是锌、镁、铁的1.13倍、1.15倍和3.2倍,而铜的消耗量却分别是他们的1.36倍、1.58倍和2.27倍。二价铜离子对金的浸出有促进作用,但是却不利于金的置换沉淀。李永芳[32]利用EDTA-二钠对铜置换金的研究进行条件优化,在此过程中铜离子与EDTA-二钠发生络合反应,其络合物更稳定,这就降低了铜离子的影响。

铝、铁金属性质活泼,价格相比于锌也更低,有报导称铝、铁也可用于置换贵金属。李永芳[32]经过研究得到铝金质量比为50、pH=9.7、硫代硫酸盐浓度为0.06 mol/L、氨浓度为0.1 mol/L的最佳反应条件,此时金的回收率接近100%。同时还发现,铝置换金的反应平衡时间远小于锌和铜,仅需360 s的反应其置换率就能超过90%。JEON等[33]使用零价铝和活性炭的协同作用从硫代硫酸盐浸出液中回收了99%以上的金,原因在于零价铝和活性炭构成原电池系统,其中零价铝充当阳极,活性炭充当阴极,Au(S2O3)23-通过胶结作用还原成金单质,沉积在活性炭上。胡洁雪等[4]用铁进行了研究,发现在铁粉置换出全部的金的同时可以避免大量的铜沉淀,但是铁粉的添加量是相同情况下锌粉用量的2倍。另外由于置换后溶液中含有二价铁,要对其进行氧化沉淀处理,同时还要防止金的复溶。

置换沉淀法具有快速、易操作、置换率高等优点,但会同步沉淀溶液中的二价铜,影响其在溶液中的含量,不利于重复使用浸出液。同时由于铜的沉淀,也会降低金产品的纯度。另外,置换法常用的是活泼金属粉末,溶液中有氧存在时金属易被氧化、钝化,影响置换反应的进行。

2.2 吸附法

吸附法是物质经物理吸附或者化学吸附,使物质附着于多孔吸附剂上得到以固体为载体的富集物,再通过相应的解吸技术使吸附质与吸附剂分离便能得到富集液。一般而言固体比表面积越大可附着的量越多,因此采用吸附法常用比表面积大的介孔硅、活性炭、树脂等,对Au(S2O3)3-2的吸附,可分为活性炭吸附、硅胶吸附、树脂吸附。

2.2.1 活性炭吸附

活性炭表面含有大量不饱和C及与其形成的官能团,这些官能团赋予了活性炭催化、吸附等性质[34]。同时,活性炭内部以微孔居多,孔隙网络丰富,其比表面积一般可达500~1 700 m2/g[22]。活性炭孔隙数量多、微孔比表面积大是其吸附能力强、吸附容量大的主要原因。活性炭对金氰络合物的亲和力很强,亲和力优于银、铜、锌[35],常被加入金的浸出矿浆中,以吸附回收金。活性炭对金氰络合物的吸附速度很快,反应1 h金吸附已基本完成,此时的吸附率一般超过85%[34]。但是单纯的活性炭对Au(S2O3)23-亲和力弱,认为基本不发生吸附[4,26,36],原因可能是Au(S2O3)23-体积较大,大于活性炭孔径,同时其静电力强而增大了离子与活性炭间距,使吸附变得更困难[37],但目前该吸附机理仅为猜测,尚未得到证实。尽管如此,活性炭吸附Au(S2O3)23-的研究从未停止。

增大活性炭的用量能够促进金的回收,但在高碳环境下,大量的氨也会被活性炭吸附,造成氨损耗,由此可见单纯地增加用量结果也不理想,而且是不经济的[25]。因此,要对活性炭进行改性才能提高载金量。研究表明,活性炭的化学改性比物理改性效果更好。余洪[22]在研究中发现,活性炭经过以焙烧法改性为代表的物理改性后比表面积增大了60%,然而其对 Au(S2O3)3-2的吸附率仍低于20%;利用CTAB(十六烷基三甲基溴化铵)化学改性后的活性炭吸附效果更好,但是效果提升也有限(仅为50%左右)。而类普鲁士蓝化合物,如亚铁氰化铜(CuFC)等改性活性炭对Au(S2O3)3-2的吸附率达到了80%以上(如CuFC-AC对100 mg/L硫代硫酸盐浸金液的载金量为2.81 kg/t)[22,38]。MUIR证实添加化学计量1~2倍的氰化物可以产生稳定的金氰络合物,能达到较高的回收率[35]。在高温条件下利用硫脲对活性炭进行改性,由于在高温过程中硫脲会产生硫氰酸盐,这一含氰化物也能通过金氰络合物的形成提高活性炭对金的吸附[39]。添加含氰物质可以显著提高金的吸附率,但是不能实现无毒提金。

硫键对 Au(S2O3)3-2的吸附作用比较强,因此,CHEN等[40]采用MBT(2-巯基苯并噻唑)改性活性炭,合成了含硫官能团(包括硫醇与二硫键)的活性炭(S-AC),实验验证了S-AC对Au(S2O3)3-2的强亲和力,与AC相比,极大增强了金的吸附效果。在合成富硫活性炭的思想上,CHEN等[41]再用PMT(1-苯基-5-巯基四唑)合成富含氮和硫的活性炭(H-AC),其对较宽的硫代硫酸盐浓度及pH范围具有适用性,对金的吸附能力能达到25.85 kg/t,并认为该吸附是利用配位体交换实现的。同时,提出了用二甲基丙烯酰胺的绿色高效提金方法,从H-AC-Au中实现了可观的金回收率。

活性炭耐酸碱且具备较好的机械强度,在吸附时不易损耗。作为多孔颗粒,载金的活性炭在解吸后可再循环利用,但是活性炭金吸附率很低,并且缺乏合适的解吸方法从活性炭上洗脱金络合物。

2.2.2 介孔硅吸附

介孔硅材料因其孔结构丰富、比表面积高,同时耐酸碱、强度大等优点被用作吸附材料。目前也有研究认为,功能化的介孔硅被视为具有高稳定度的陶瓷骨架,可实现对Au(S2O3)3-2的回收[42,43]。

通过对介孔硅进行改性可以显著提升其对Au(S2O3)23-的吸附性能。王锦柯[43]在介孔硅上进行CTAB的化学改性,发现在100 mL的Au(S2O3)23-溶液(100 mg/L)中,介孔硅对Au(S2O3)23-的吸附率由未改性的10.23%增加到90.3%。字富庭等[44]发明了一种在弱碱性条件下金吸附效果较好的方法,即用巯基硅烷偶联剂改性,以化学键合的方式将巯基接枝到介孔硅上。改性后的介孔硅性质稳定、无毒无害、适用pH范围广、金回收率高。有研究报导,在巯基官能团化的介孔硅材料中加入胺类官能团可以改善其对重金属离子的吸附性能。FOTOOHI等[39]首次使用密歇根州立大学合成的介孔硅材料(MSU-X),进行巯基、伯胺双官能团化改性,并用于Au(S2O3)23-的回收。该改性介孔硅材料均表现出对Au(S2O3)23-较高的吸附能力,对于高比表面积和总孔体积的MSU-2、MSU-4介孔硅吸附量最高,而孔尺寸较小的MSU-3和MSU-F在环境温度条件下合成后进行加氢处理,也能加大孔隙系统,达到更高的吸附效果。FOTOOHI等[42,45]继续进行了金吸附影响因素的研究,确定了包括铵盐、硫代硫酸盐及铜盐在内的试剂的最佳金回收浓度,其中硫代硫酸盐浓度对介孔硅的金吸附起决定性作用。而水溶液中杂质离子影响的实验证明,氯化物和钠离子的存在会对介孔硅吸附金产生负面作用。该材料能达到每克胺盐回收3 mmol(约600 mg)金的效果。最新的研究中,他们研究了双官能团化介孔硅的金吸附行为,表明伯胺功能性有机硅烷通过自缩聚高度覆盖到硅骨架表面,使其有了更多的配体;同时碱性环境中巯基发生氧化得到硫醇盐,再反应形成二硫键,而二硫键与Au(S2O3)有更高的亲和力[46]。

该类介孔硅材料在功能化后,对Au(S2O3)23-表现出良好的选择吸附性,但由于该类介孔硅多以粉末形态存在,该材料受粉末形态的影响较大,使其实际的工业应用受到限制。而且该材料在碱性条件下易被破坏,对碱性的硫代硫酸盐浸出液不适用。

2.2.3 树脂吸附

树脂用于 Au(S2O3)3-2的吸附是近年来讨论得较多的金吸附回收技术,发展于活性炭吸附法之后。离子交换现象被发现后,人们一直在寻找能在酸碱性条件下不被破坏,同时又能保持交换能力的物质。随着合成树脂的产生,研究发现在载金动力学和最大载金量方面,树脂都要优于活性炭,因此树脂也被应用于选矿业。但是,受价格和对金络合物的选择性不够强的限制,树脂回收金的技术还未广泛应用[15]。

树脂吸附法常用强碱性和弱碱性阴离子交换树脂回收 Au(S2O3)3-2,强碱性树脂的活性基团为季铵盐,弱碱性的为可分离的氨基(RNH2、R2NH、R3N)[47]。两种树脂交换阴离子能力的不同在于是否需要质子化,弱碱性树脂需要质子化才能发生交换,而强碱性树脂可以直接吸附[22]。ZHANG 等[48]也证实了弱碱性树脂的适用pH范围小,而较大的金吸附量发生在pH<7时,该条件下硫代硫酸盐极不稳定,反观强碱性树脂能在更宽的pH范围内保持较高吸附量。因而,强碱性阴离子树脂就成为吸附Au(S2O3)23-的首选对象。有研究表明,树脂对Au(S2O3)23-的吸附主要取决于树脂表面基团对Au(S2O3)23-的亲和性,而非活性基团数量,同时树脂对Au(S2O3)23-的选择性还与活性基团的空间分布与聚合物基团的亲水性有关[47]。

赖才书[49]讨论了不同类型吸附剂对Au(S2O3)23-的吸附,表明以D296型阴离子交换树脂为代表的有机吸附剂吸附金络合物的效果优于活性炭等无机吸附剂,且树脂上具有特殊官能团,对Au(S2O3)3-2的选择性好。其还以螯合树脂为吸附剂进行了试验,但其效果并不理想,这可能是因为Au(S2O3)3-2体积大于螯合树脂孔径,使树脂不能有效吸附。ZHANG等[50]的研究显示,硫代硫酸盐浸出液同时含有金和铜时,pH=11为最佳的吸附条件之一。溶液中的铜会一起吸附到离子交换树脂上,但由出水中金的浓度低于铜浓度的结果,因此认为相较于铜络合物,树脂对金络合物有更强的吸附性,并且吸附的铜部分会被金取代。同时,吸附过程中,溶液流经色谱柱的速度不宜过快,过快时会导致树脂与金络合物的离子交换时间短,不能充分发挥吸附作用。由于树脂吸附易受干扰离子的影响,DONG等[51]使用低混合电位硫代硫酸盐体系浸金,低电势环境中硫代硫酸盐不易发生氧化,可以降低其消耗量。同时低电势体系下可以减少干扰离子的生成,降低树脂回收金的负面影响。XU等[52,53]从铜的影响出发,分别研究出用钴氨、镍氨硫代硫酸盐体系浸金,再通过树脂由浸出液中回收金。这种体系的铜含量减少,吸附在树脂上的铜就少,而且由于镍、钴络合离子与金络合离子的几何构型、电子构型存在明显差异,离子交换树脂对钴、镍络合物亲和力不强,在树脂上不易发生钴、镍与金的共吸附现象,对金的吸附干扰小。由于树脂对连多硫酸盐的亲和力更强,有研究表明可以通过调节pH降低连多硫酸盐的负载,以达到更高的金负载量[49]。

吸附了 Au(S2O3)3-2的树脂还要进行洗脱处理,才能得到金富集液。据报导,硫氰酸盐、连多硫酸盐、硫脲、亚硫酸钠与卤化物组合等均可解吸树脂上的金。虽然硫氰酸盐对Au(S2O3)3-2的洗脱率高,但成本也高,且还需复杂的再生环节才能重复利用洗脱液[54,55]。由于连三、连四等连多硫酸盐洗脱液不稳定,洗脱过程中会损失洗脱剂,并且洗脱剂会吸附到树脂上,造成树脂中毒。考虑到环保与经济性,用亚硫酸钠与氯化钠洗脱金的研究较多。亚硫酸钠可以使连多硫酸盐转化为硫代硫酸盐,然后使溶液循环至浸出阶段;氯化钠可以在洗脱过程中再生离子交换树脂[56]。ZHANG 等[48,50]初步研究了使用 2 mol/L亚硫酸钠和1 mol/L氨洗脱液从树脂中洗脱金的方法,在亚硫酸钠的存在下,Au(S2O3)23-转化为亲和力更弱的 Au(S2O3)(SO3)3-,更易被洗脱,但金的洗脱速度还是比较缓慢。对溶液进行升温处理可以改善金洗脱慢的情况,但同时可能导致树脂对金的重新吸收。亚硫酸钠与氨的组合不仅可以洗脱金,还能洗脱负载在树脂上的铜,并且铜的洗脱速度更快,洗脱得更完全,这会影响金回收的纯度。GROSSE等[13]便依次对树脂进行铜与金络合物的洗脱,可获得纯度更高的金,但是这种两步洗脱的方法耗费更多的成本及更长的时间。为降低树脂上吸附的干扰物质,不少学者都从浸金条件上进行了研究。XU等[52,53]通过改变浸金体系,达到减少干扰物的目的。溶液中影响树脂吸附的干扰因素变少了,因此就可以将金的解吸简化为一步洗脱。

虽然用树脂吸附法回收Au(S2O3)23-的研究起步较晚,但是因为该法具有快速、载金量大、金易于吸附与洗脱,且不需要特殊操作条件、可以重复使用等优点,被视为回收 Au(S2O3)23-的最具前景的方法。然而树脂吸附法也还存在不少问题,改进的空间还很大,如树脂易中毒、粉化,价格相对昂贵,在吸附前需要尽可能保证浸出液澄清,防治树脂堵塞。

2.3 溶剂萃取法

早在20世纪70年代,就存在使用有机溶剂从浸出液中萃取贵金属、碱金属的实际应用,如萃取铜、镍等金属,溶剂萃取法常与电解沉积协同使用[43]。萃取法指依据溶质在不同溶剂中溶解度的差异,由离子交换和螯合作用从不同溶剂间富集被萃取物的方法[15]。含有官能团(R+)的有机试剂中,由氢氧根与其他可溶性金属络合物阴离子交换,以实现溶质的萃取,由反应方程式(10)表示:

萃取得到的金属阴离子在有机溶剂中通过上述平衡的逆转或使用合适的剥离剂再回收。在已有的研究中,萃取法适用的含金体系广,对金浓度较高、澄清浸金液的回收效果明显。伯胺、仲胺、叔胺、烷基磷酸酯、磷酸三丁酯等均可被用作硫代硫酸盐浸金液提金的萃取剂[57,58]。

ZHAO等[59]进行了中性试剂烷基磷酸酯萃取金的研究,发现金的回收率与液相中硫代硫酸盐、烷基磷酸酯的浓度呈正相关,而当稀释剂含有芳香族烃时会抑制金的提取。同时还发现氨的存在会促进金的萃取,氨存在与不存在时的萃取反应式分别如下:

其中,氨存在时的TBP系数比无氨时的高,这说明氨被有机溶剂萃取,或者氨中的氢原子与TBP形成氢键,利于金的萃取。ZHAO等结合先前伯、仲、叔胺萃取金的实验,将效果最好的伯胺与烷基磷酸酯结合后再萃取[60]。实验得到的结论是,当平衡pH值<9,伯胺N1923是主要的提取剂,TBP为增效剂。当平衡pH>9,N1923与TBP两者均表现为金萃取的主要贡献者,而其他可分离的氨基替代TBP与伯胺一起萃取时未表现出增强作用。LIU等[61,62]发现用TOMAC(三辛基甲基氯化铵)对金的萃取具有高选择性,能在大范围pH内保持高萃取率,可以避免萃取前调节pH的情况,同时pH越高,其他金属萃取率越低。相比于苯、煤油,选择正辛烷作稀释剂能使金的萃取率高于99%,而且萃取剂更稳定。该方法也证实了高浓度浸金液中加氨促进萃取,但在低浓度下,氨的促进作用不明显。同时,如果硫代硫酸盐浸出液中铜离子和NH4+浓度超过一定的值则不利于萃取。

已有的溶剂萃取法研究表明,溶剂萃取法萃取率高,适用于高浓度浸金液,有关低浓度浸金液的金萃取研究较少。萃取法尚有很多不足之处,如萃取前需要对浸出液进行澄清处理,而且萃取时大多数情况下都要调节pH,整体工艺流程比较复杂,成本高,不适合工业应用。

2.4 电解沉积法

电解沉积法通过向电解池溶液施加电压、产生电流以达到所需物质在极板上沉积的目的,其中电解沉积法回收金的电解质溶液为金的浸出液,金将沉积在阴极板上直接得到金单质。但由于硫代硫酸盐浸金液比较复杂,溶液组分不唯一,电流通过后,溶液中不仅金络离子沉积,铜等其他金属络合物也会沉积[15],因此关于电解沉积法回收Au(S2O3)3-2的研究较少。

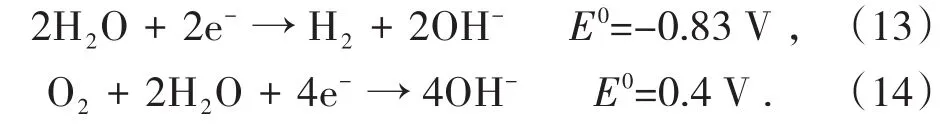

KASPER在研究金-铜-硫代硫酸盐体系中铜和金的沉积时发现,铜的沉积发生在比-600 mV更负的电位区域,而金的沉积发生在比-600 mV更正的电位区域[63],由此可以通过控制电位高低来选择性地沉积金,尽量避免铜的共沉积。CHOO等[64]实验发现,氨和铜(不论是金属铜或者一价铜)的存在,能使金沉积的半反应更容易发生,否则,沉积反应将以非常低的速率进行。不少研究使用铜作基板,但此时铜会被氧化,增加了沉积的复杂性。在使用镀金的铜作阳极片时,铜仍然能发生氧化,说明金沉积在铜板上、或者发生金与铜的共沉淀时,不会完全阻碍金沉积反应的进行[64]。因为电流的存在,溶液中阴极区会产生水的还原及溶解氧的反应问题[15],如反应方程式(13)、(14),这两个反应的发生会引起电能的损耗。

电解沉积法具有占地面积小、流程简单、不用额外添加化学试剂、金沉积率高,不受金浓度影响的优点,但该法能耗高,易受溶液的复杂性影响而降低金回收率,并且多种物质同时沉积会影响金的纯度,只适用于元素单一的溶液,因此电解沉积法也未能在工业上应用于金的回收。

3 结语

为保障全球及我国黄金的绿色开发,推动环境友好型硫代硫酸盐提金技术的长效发展,开发经济高效的 Au(S2O3)23-回收技术是目前硫代硫酸盐提金技术亟待解决的技术难题。本文通过综述已有Au(S2O3)23-的回收方法发现,置换沉淀法反应快、效率高,但是置换用的金属粉末易氧化,且溶液中的其他金属离子会产生共沉淀,从而降低金单质的纯度,也影响了溶液的重复使用。吸附法使用的吸附剂均有一定的机械强度,而且经改性优化后都能提高载金量,吸附剂解吸后可以重复使用,但是仍会存在吸附剂中毒的现象,同时相关的解吸技术发展滞后,如何从吸附剂中高效回收金仍是一个难题。溶剂萃取法适合高浓度浸金液,但是萃取前需要固液分离,萃取过程需要调节pH,技术较复杂,且成本高。电解沉积法易受溶液条件影响,在多组分溶液中会引起多种成分的沉积。上述方法中,置换沉淀与电解沉积法可以直接获得金单质,但是金单质上常会带有其他沉淀杂质,剩下的方法只能得到Au(S2O3)23-的富集物,富集回收后还需要进行处理,包括脱附、解吸、反萃取,再还原才能得到金单质。总体而言,尽管大量研究致力于硫代硫酸盐浸出液中Au(S2O3)23-回收工艺,但目前已开发工艺仍面临流程复杂、回收效率低、能耗高或生产成本高等缺点,无法规模化应用于硫代硫酸盐提金工业,因此开发新型的Au(S2O3)23-回收工艺,实现Au(S2O3)23-简单高效低廉的回收仍是未来 Au(S2O3)23-提取的重点工作。其中,吸附法因工艺简单、生产成本低、吸附剂可循环使用等优点,最有可能实现工业化应用,因此未来硫代硫酸盐浸出液中 Au(S2O3)23-的主要研究方向可能为新型高效 Au(S2O3)23-吸附剂的开发。