响应面法设计与优化稀土尾矿基地聚物

任 博 赵云良 钟乐乐 白皓宇1

(1.矿物资源加工与环境湖北省重点实验室,湖北武汉430070;2.武汉理工大学资源与环境工程学院,湖北武汉430070;3.稀有稀土战略资源评价与利用四川省重点实验室,四川成都610081;4.四川省地质矿产勘查开发局成都综合岩矿测试中心,四川成都610081)

在矿业开采的过程中会产生大量的固体废弃物,尾矿的存在对动植物以及人类造成了巨大的威胁[1-2]。稀土资源的开采通常会带来大量含有重金属的尾矿,尾矿的长期堆存会对生态环境造成巨大的危害[3]。因此,稀土尾矿的综合利用势在必行,具有重要的环境和社会意义。

地聚物是法国科学家Davidovit在20世纪70年代提出的一种新型硅铝酸盐无机聚合物,该材料由活性铝硅酸盐前驱体与碱活化剂反应形成,具有硅氧四面体和铝氧四面体通过桥氧连接的非晶态三维网状结构[4]。与传统硅酸盐水泥相比,地聚物具有CO2排放量低、能耗低和资源消耗低等特点。此外,地聚物是陶瓷、水泥、高分子材料的结合体,具有强度高、耐酸、耐热、原料来源广、生产工艺简单等优点,这些优异的性能使地聚物广泛应用于建材加工、核废料处理和应急修理等领域[4]。近年来,尾矿在制备地聚物方面得到了广泛的应用[5]。利用尾矿制备地聚物不仅可以降低成本,还可以将尾矿中的有害物质固定在地聚物结构中,达到变废为宝的目的。

响应面法是一种将输出结果与自主变量相联系的数学分析方法,用来探索因变量(响应)与自主因素之间的联系和影响[6]。响应面法具有试验次数少、试验周期短、精密度高、求得回归方程精度高、预测性能好、能研究几种因素间交互作用等优点[7],已经被运用到多个领域之中,也用于地聚合物和普通硅酸盐水泥生产中的模拟和优化实验[6]。本文以稀土尾矿、偏高岭土和硅灰为原料、NaOH溶液为碱激发剂,采用Design-Export软件进行响应面法的试验设计与优化,使用压制成型的方法合成了稀土尾矿基地聚物。

1 试验原料与试验方法

1.1 试验原料

稀土尾矿取自于四川省某稀土矿区,表1为稀土尾矿的XRF分析结果。

从表1可以看出,稀土尾矿化学成分复杂,Si和Ca的含量较高,稀土元素Sr含量也较高,此外含有La、Ce等稀土元素和Ba、Pb等多种重金属。

由稀土尾矿的XRD图谱(图1)可以看出,稀土尾矿主要由萤石、石英、重晶石、正长石和硫酸铅矿等矿物组成,大部分矿物活性较低,不易被碱溶出。

高岭土购于河南省某公司,在800℃下烧制6 h形成偏高岭土。硅灰购于河北省某公司,用来调整Si、Al摩尔比。分析纯NaOH购于国药集团化学试剂有限公司(上海),用于配置碱激发剂。试验用水取自Milli-Q 16制取的纯水。

1.2 试验方法

首先将偏高岭土和硅灰按照一定Si、Al摩尔比进行配比混料,再加入一定量的稀土尾矿,使用水泥砂浆搅拌器将其搅拌均匀。依据之前的研究成果[7-8],固定固体与碱激发剂的质量比为1∶0.27,在搅拌过程中,缓慢加入碱激发剂NaOH溶液,搅拌3 min,混匀后的物料倒入φ20 mm钢制模具,在压力试验机20 MPa压力下压制后继续保持10 s,成型后将试样在60℃条件下养护12 h后取出,在室温条件下自然养护3 d。测试3 d时的抗压强度,抗压强度取5个样品的平均值。

试验设计和分析使用统计软件Design expert 8,试验采用CCD程序设计,研究n(Si)︰n(Al)、碱激发剂NaOH溶液的浓度和稀土尾矿掺入量3三个因素。各设计因素水平值与编码值对应见表2,编码水平中,-α对应于最小值,+α相当于最大值,α=1.681,最终得到20个模型点和6个中心点的组合。

2 试验结果与讨论

2.1 稀土尾矿基地聚物的响应面模型及优化

按照方案表进行试验,不同因素条件下,制备的地聚物试样3 d时的抗压强度如表3所示。

从表3第8组和第9组数据对比可以看出,加入稀土尾矿后地聚物试样的抗压强度得到显著的提升,20组试验中地聚物试样抗压强度最高达到了46.62 MPa。通过设计的20个试验得到了拟合回归方程:

抗压强度=37.14+4.13A+2.26B+3.29C-0.067AB+3.75AC-3.99BC+0.59A2-4.59B2+0.33C2.

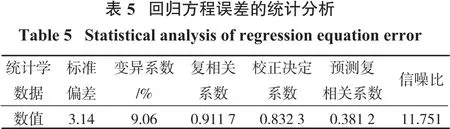

方差分析中会对影响二次方程模型的常数项、一次项、二次项(交互作用项)、平方项(曲面作用)的显著性进行检验[9]。进一步对拟合出的回归方程进行误差统计分析,结果分别见表4和表5。P值代表着各项参数的显著性,小于0.05即可视为该参数是有效的。

由表4可知,3种因素对抗压强度均有显著影响,n(Si)︰n(Al)和NaOH浓度、稀土尾矿掺入量和NaOH浓度均有相互作用,对地聚物抗压强度造成影响。

从表5可知,复相关系数的值为0.911 7,代表回归模型可以解释实验数据91.17%的差异性[10]。变异系数=9.06%<10%,表明实验的可信度和精确度高。信噪比值为11.751,大于4,表明信号充足。从表4和表5可以看出,拟合的回归方程符合以上检验原则,适应性较好。

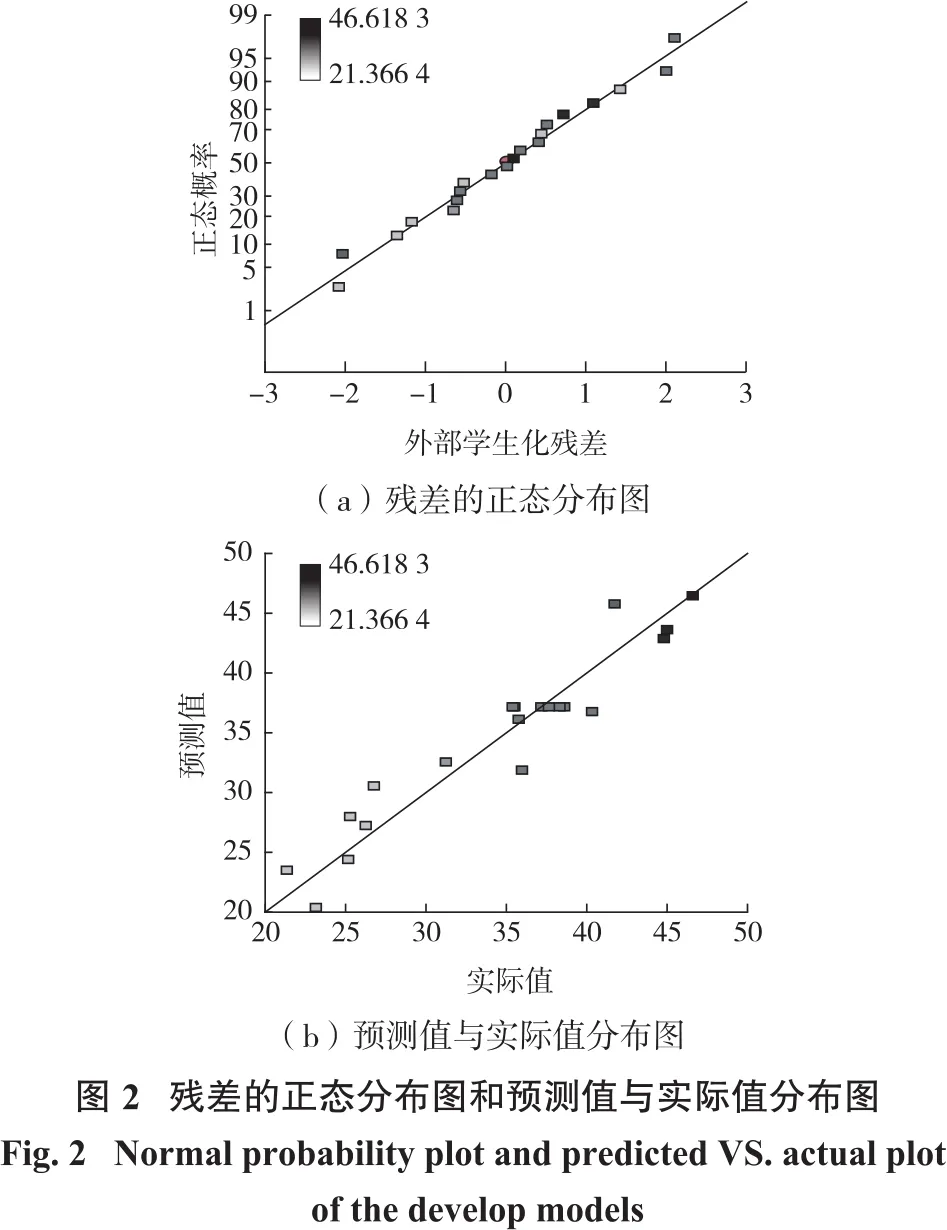

图2为残差的正态分布图和预测值与实际值分布图,图2中的点基本上成一条直线,这说明残差响应数据为正态分布。预测值与实测结果对比表明预测的响应模型是准确的,所建立的模型与实验结果和预测结果之间存在良好的相关关系。

本次实验研究了3种因素对抗压强度的影响,利用Design expert 8软件提出的二次模型,建立双变量交互响应曲面图,描述输入变量对抗压强度的影响。这些相互作用对反应的影响可以方便地表示为响应图,方法是在中心水平值上保留2个变量,并改变其他2个参数。图3为各参数之间的相互作用关系及其对抗压强度的影响。

由图3可以看出,n(Si)︰n(Al)和NaOH浓度、稀土尾矿掺入量和NaOH浓度均有相互作用,验证了之前的统计分析结果。在选定的n(Si)︰n(Al)区间内,抗压强度随着n(Si)︰n(Al)的增加而增加,这与其他学者研究的结果有些不同[11-12],这是由于稀土尾矿加入影响了地聚物的结构。同时,抗压强度随着碱激发剂NaOH浓度的升高而升高,这说明在适宜的碱激发环境下,碱激发剂可以加快铝硅酸盐物质的溶解与解聚、铝酸盐单体和硅酸盐单体键合的过程。而在高NaOH浓度条件下,高尾矿掺入量的地聚物试块出现强度下降的现象,这可能是由于过多的碱激发剂使地聚物硬化过快,从而使未溶解的物质固定在其中。通过响应面可以看出各因素对地聚物抗压强度的影响存在着极值,通过Design expert 8软件的Optimization功能可以进行优化,优化后的条件为n(Si)︰n(Al)=2.5、NaOH溶液的浓度=25 mol/L、稀土尾矿掺入量=38.22%,得到的地聚物试样3d时的抗压强度可达到58.84 MPa。相比于未优化之前,地聚物抗压强度提高了12.22 MPa。同时对比表3中第18和第19组试验数据可以发现,过高和过低的稀土尾矿掺量都会引起地聚物抗压强度的下降。该现象与其他研究相似[13],当稀土尾矿过少时,不足以填充地聚合物的孔隙与空隙[14]。当稀土尾矿过多时,凝胶相过少,界面黏结质量降低,从而地聚物的整体性被减弱使抗压强度降低[15]。

2.2 XRD分析

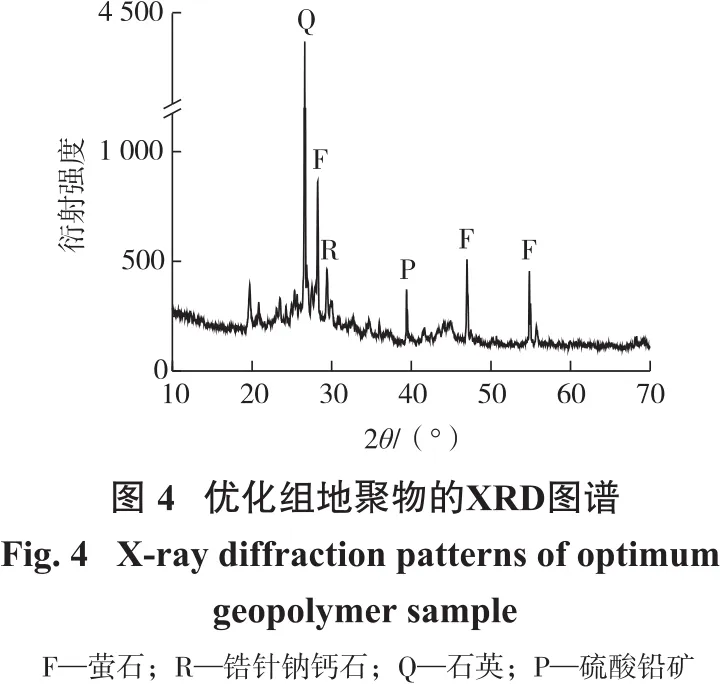

对优化后的地聚物试样进行XRD分析,结果如图4所示。与尾矿的XRD图谱对比,正长石的特征峰消失,重晶石和锆针钙钠石的峰值有所降低,说明有部分矿物被碱激发剂溶解并参与地聚合反应。萤石、石英和硫酸铅矿等矿物的衍射峰保留了下来,这些矿物不易溶解,未参与到反应中去。在20°~40°处大量的弥漫峰对应着地聚物的无定形非晶态结构。没有新峰出现,表明反应没有生成新的晶相。

2.3 FTIR分析

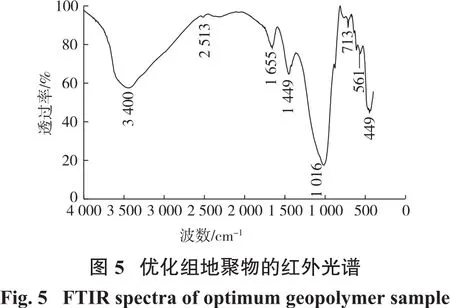

图5为优化后的地聚物试样的红外光谱谱图。位于3 400 cm-1和1 655 cm-1处的吸收峰对应水分子中—OH的伸缩振动[16]。1 016 cm-1是由Si—O—T(T为Si或Al)的非对称伸缩振动引起的[17],由此证明了Si和Al通过桥氧键形成了硅铝酸盐网状结构。该频数处于一个较低的波段,对此有两种解释。一种是因为高岭土和硅灰溶解发生反应时其中有较多的Al取代Si[18],另一种是硅铝酸盐组分与碱活化剂的反应导致非桥接氧(Si—O—Na+、Al—O—Na+)的增加,导致峰位向低波数转移[19]。449 cm-1处的吸收峰对应Si—O—Si的对称拉伸振动,561 cm-1处的吸收峰对应Si—O—Al的对称拉伸振动。

2.4 SEM分析

图6是优化后地聚物试样的SEM图像,可以看到地聚物试块以凝胶相为主,结构致密化程度高,表明地聚合反应进行得很成功。可以清晰地观察到包裹在凝胶相中的稀土尾矿颗粒,颗粒出现微小的被碱激发剂溶解的孔洞,这与之前表3中的结果可以相互验证。稀土尾矿反应活性很低,不易被碱激发剂溶解,在地聚物结构中充当骨料的作用,用量适宜可以提高地聚物的抗压强度。

2.5 XPS分析

图7是优化组地聚物的XPS全谱图以及Si2p、Al2p的电子能谱,O在地聚物结构中具有重要的作用,通过全谱图可以看到O1s峰具有不对称性,说明氧存在两种以上不同的状态。目前地聚物中O的结合状态报道的有四种:Si—O—Si、Si—O—Al、Si—O—H和 Si—O—Na[20]。Si2p和 Al2p的结合能分别为102.46 eV、74.20 eV,铝四面体的结合能低于铝八面体,一般为73.2~74.35 eV[21]。由此可知铝八面体经过溶解、重组之后形成铝四面体,说明地聚合反应进行得很成功。

3 结 论

基于响应面法制备了力学性能良好的稀土尾矿基地聚物,优化后的条件为n(Si)∶n(Al)=2.5、NaOH溶液浓度25 mol/L、稀土尾矿掺入量38.22%,地聚物试样3 d的抗压强度达到了58.84 MPa。通过XRD、FTIR、SEM和XPS分析,发现硅铝原料通过地聚合反应生成硅铝酸盐无机聚合物,稀土尾矿以凝胶包裹的形式在地聚物中存在。稀土尾矿的掺入不仅可以降低地聚物的成本,而且充当骨料增强了地聚物的抗压强度。