上悬式离心萃取机及其在NMP 萃取中的应用

朱碧肖 陈崔龙

(合肥通用机械研究院有限公司)

聚苯硫醚(PPS)是目前世界上性价比最高的特种工程塑料[1],用途广泛。合成PPS 的方法有硫化钠法、硫磺溶液法、非结晶质PPS 合成法、氧化聚合法、硫化氢法及对卤代苯硫酚缩聚法等[2]。其中,硫化钠法采用二氯苯和无水硫化钠在极性有机溶剂中通过缩合反应生成PPS[3],具有原料资源丰富、工艺路线较短、生产过程重复性好、产率高及纯度高等特点,是目前工业化生产PPS 的主要方法。该方法中的极性有机溶剂——N-甲基吡咯烷酮(NMP)会留存于废液中,需要回收。 回收PPS 废液中NMP 的方法主要有精馏法和溶剂萃取法。 由于NMP 具有水溶性高、沸点高的特点,精馏法既耗能、费时,收率也较低,而溶剂萃取法具有生产效率高、绿色环保、操作简便及生产成本低等优点[4,5],在工业生产中正推广应用。 溶剂萃取法中, 利用三氯甲烷作为萃取剂时, 萃取NMP 效果较好[6,7]。 PPS 废液处理量一般较大,每小时处理量大都超过20m3,需要较高技术参数的萃取设备;PPS 废液和三氯甲烷密度差大,较强的剪切作用容易导致乳化,不利于两相分离,传统环隙结构的强剪切混合传质模式不适合该工况;废液中的固相低聚物易聚集于设备底部和转鼓内部,要求萃取设备底部无机械密封,且能有效清除转鼓内部的低聚物。

传统环隙式离心萃取机采用上、 下支撑结构,旋转的转鼓外表面和静止的机壳内表面之间形成“环隙”区,利用转鼓高速旋转与机壳静止的相对运动,轻、重两相液体会在“环隙”区形成剪切作用大的泰勒涡流[8,9];支撑底部的轴承在运行时产生的热量不利于三氯甲烷工况;废液中的低聚物固体易造成密封底部轴承的机械密封失效[10,11]。

上悬式离心萃取机采用球形轴承座,整个转子呈上悬式挠性支撑,底部无轴承支撑和机械密封。 挠性支撑使悬挂的转子具有一定的自由度,为高技术参数的设计奠定基础;混合方式采用小筒体进料、桨叶式混合,能弱化剪切作用;中空主轴上设置高压喷嘴, 实现CIP 在线清洗和漂洗,可在不拆机的前提下,快速高效地清除转鼓内的低聚物。

1 结构特点

上悬式离心萃取机主要由传动装置、转子部件、上/下壳体部件、机架及混合室等构成(图1)。下壳体底部设有混合室,轻、重两相进口直接设在混合室两侧。 离心萃取机运行时转鼓高速旋转,为隔离设备振动,离心萃取机对外接管采用软管连接。 另外,出口管道可安装管道视镜和取样阀,以便观察、检测两相出液情况。

图1 上悬式离心萃取机结构示意图

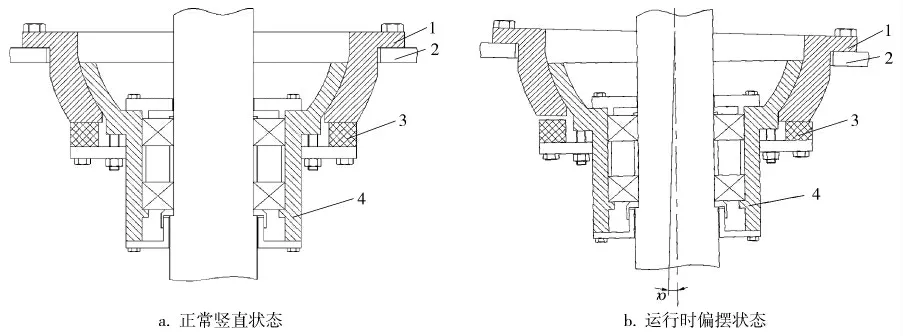

1.1 球形轴承座上悬结构

如图2 所示,安装座内表面呈球形,与机架固定连接。 离心萃取机转子部件通过主轴、主轴承采用上悬挂方式安装在球形轴承座内。 球形轴承座的外球面与安装座的内球面相互形成高精度的球面配合,使转子部件整体具有一定的偏摆自由度[12]。 为避免偏摆自由度过大,致使转子部件与其他部件发生干涉, 在安装座内设置限位销, 控制偏摆角在±1.5°、 关键部位偏摆距离在0.5~2.0mm 范围内,保证离心萃取机安全、平稳运行。设备负荷运行振动速度低于4.5mm/s 时,对基础无特殊要求,可直接放置在钢平台、普通楼层。

图2 球形轴承座上悬式结构示意图

1.2 弱剪切作用混合室

下壳体底部设有小筒体,轻、重两相进料口关于小筒体中心对称、切向设置,小筒体内表面均布混合板,构成混合室(图3)。物料与萃取剂按工艺要求的相比、流量进入混合室,在进料压力作用下,沿小筒体内壁各自切向流动,方向相反。在混合板作用下,流动性受阻,液相分散,发生初步的混合与传质。 转鼓下轴端由上而下依次设有抽吸桨和搅拌桨,在抽吸桨的抽吸作用下,混合室内初步混合的液相向着转鼓内流动,经过搅拌桨时,再次搅拌混合,最终进入转鼓内完成两相分离。

图3 混合室结构示意图

小筒体直径较小,两相液体在混合室内能有效接触,充分混合;混合板尺寸和搅拌桨直径都较小,产生的剪切作用弱,能防止乳化的形成。

1.3 CIP 在线清洗(漂洗)

萃取工艺中,很多情况下物料会夹带少量固体或因温度、物料饱和度等因素变化时导致固体析出[13,14]。这些固体最终会在离心力作用下,不均匀地沉积在转鼓内壁, 使内部流道变小甚至堵塞、破坏转子动平衡,造成分离效果差、设备振动加剧,传统离心萃取机不得不拆机进行人工清除[15]。

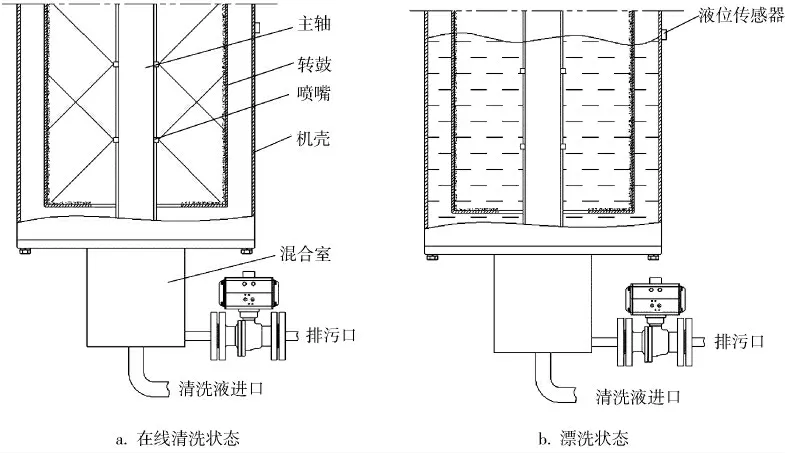

上悬式离心萃取机通过设置CIP 在线清洗机构, 可在不打开机器和不拆卸转鼓的情况下,通入压力水进行在线清洗和漂洗,有效解决了固体沉积的问题。

图4 CIP 在线清洗机构

CIP 在线清洗机构 (图4) 已实现完全自动化。 当设备上振动传感器感应到设备振动超过安全值时,程序会自动关停进料阀、降低萃取机转速直至停止、打开排污口阀门。 一定时间后,清洗液进口阀门自动开启, 带有一定压力 (不小于0.3MPa)的清洗液(根据待清除固体性质,清洗液可以是碱液、稀酸、溶剂及热水等)进入中空主轴,通过主轴上设置的系列高压喷嘴,全方位地喷射到转鼓内表面,将沉积在转鼓内表面的固体喷除,随清洗液排出,此乃在线清洗过程;一定时间后,排污口阀门自动关闭,清洗液在萃取机壳体和转鼓内部积聚, 到达液位传感器位置后,传感器给出信号,清洗液进口阀门自动停止,电机低速启动,转鼓在液体浸泡中进行漂洗,将一些喷射死角的固体清除, 随后排污口阀门自动打开,进行排空,此乃漂洗过程。 两个过程所需时间均可根据固体物料和清洗液的特性通过人机界面方便地输入、设定。

通过CIP 在线清洗和漂洗,能基本清除转鼓内沉积的固体,效率高,无需人工介入或拆开机器,操作方便。

2 萃取应用

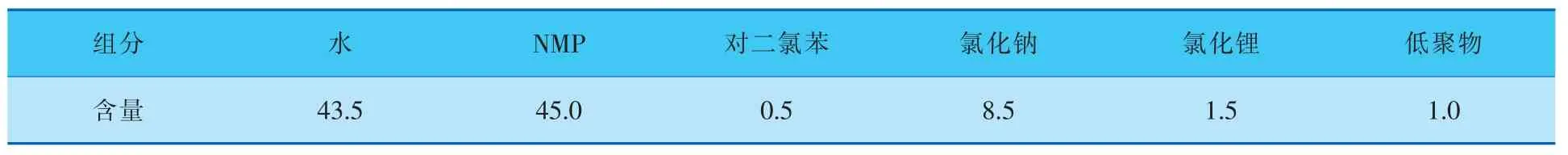

某公司需要回收PPS 废液的主要成分为水、NMP、氯化钠、氯化锂、少量的对二氯苯和低聚物,各组分含量见表1。工艺上通常采用溶剂萃取法,上悬式离心萃取机作萃取设备,三氯甲烷作萃取剂。 要求轻、重两相出液无乳化,萃余相中三氯甲烷的含量不高于1%,NMP 的含量不高于0.01%。

表1 PPS 废液中各组分含量 wt%

PPS 废液和三氯甲烷萃取剂按一定相比注入,两相混合流量为28m3/h。 选用CTX650-S 型上悬式离心萃取机,与物料接触部分的材料采用不锈钢喷涂Halar (ECTFE, 乙烯三氟氯乙烯共聚物),可耐物料腐蚀。 根据工艺要求,采用八级串联逆流萃取,工艺流程如图5 所示。

图5 八级串联逆流萃取工艺流程

8 台CTX650-S 型离心萃取机(1#~8#)依次通过管道串联, 构成逆流萃取系统。 PPS 废液由8#离心萃取机的轻相进口进入,三氯甲烷萃取剂由1#离心萃取机的重相进口进入,经过八级逆流萃取, 含NMP 的负载有机相由8#离心萃取机的重相出口流出,萃余相从1#离心萃取机的轻相出口流出。 通过出液口视镜观察,各萃取机的轻、重两相出液清亮、无乳化现象。 采用气相色谱法检测萃余相样品中的三氯甲烷、NMP 和对二氯苯的含量(表2)。

对比表1、2 可以看出,NMP 含量由45.0%降至0.001 8%;萃余相中三氯甲烷、NMP 的检测结果均优于出料指标一个数量级,对二氯苯的检测结果也达到ppm 级别。 经计算,NMP 的萃取率(回收率)达到99.996%。

3 技术经济性

8 台CTX650-S 型上悬式离心萃取机的额定功率总和为18.5×8=148kW,稳定运行后,实际运行功率总和为9×8=72kW;传统CTL650-S 型环隙式离心萃取机单台额定功率22kW, 运行功率为13.5kW。 按当地工业用电价格每度(kW·h)0.9元、每月30 天计算,8 台萃取机每月可节省电费:(13.5-9)×0.9×24×30×8=2.33 万元。

按1%的低聚物核算, 传统环隙式离心萃取机一周左右就需要拆机来清理转鼓内沉积的固体,除必要设备外,至少配备两名工人,整个操作周期不少于3h。另外,更换机械密封元件(成本约2 000 元)时,还需安排一名工人,至少耗费一个工时。

CIP 在线清洗(漂洗)机构可快速高效清除转鼓内沉积的固体, 一般清洗时间不到半小时,自动化程度高,无需人工参与。 另外,上悬式离心萃取机无需设置机械密封。

4 结束语

PPS 废液处理中, 以上悬式离心萃取机为萃取设备、三氯甲烷为萃取剂,经过八级逆流萃取,NMP 回收率可高达99.996%。 其中,在萃取机底部设置弱剪切作用混合室, 既能防止NMP 萃取中的乳化,优化分离效果,也能降低混合搅拌功率,每月可节省电费2.33 万元。

萃取系统中设置的CIP 在线清洗 (漂洗)机构可实现自动在线清洗和漂洗,在不拆机的情况下对转鼓内部沉积的固体进行高效快速清除,清除时间缩短至半小时以内。

上悬式离心萃取机采用悬挂式挠性支撑,底部无轴承和机械密封,可避免因物料中含有固体颗粒导致的机械密封失效或轴承运行摩擦发热带来的工艺问题。