低本底伽马能谱仪闪烁探测器的智能化温控系统设计

武旭东,王 玮,李 婷,段金松,麻金龙

(核工业北京地质研究院,北京 100029)

低本底伽马能谱仪中使用的闪烁体相对光输出会随着环境温度变化而变化,这将导致在能谱测量中的谱漂移[1]。 目前针对该问题的有效解决方案为利用恒温系统,维持仪器在恒温条件下测量,使闪烁体相对光输出基本保持恒定,进而达到稳谱效果。 对于温控系统的设计,已有研究使用加热膜和风冷技术应用于惯性平台温度控制[2],采用半导体制冷片与电阻丝加热的方式设计了应用于航空重力仪的温控系统[3],通过控制低磁线圈给铷源加热保温[4]等。 笔者针对低本底伽马能谱仪使用需求,设计了智能化温控系统,探测器温度稳态误差小于0.5 ℃,使能谱仪闪烁体探测器在相对恒定的温度下工作,减小甚至消除环境温度变化引起的闪烁体相对光输出变化问题,为后续稳定的能谱数据采集提供基础。

1 系统整体设计

本系统设计了探测器专用水箱,材料为导热率较高的紫铜,该水箱内部加工有循环水路,将其套于探测器晶体部分,通过进出水口及循环水泵完成内部液体循环。 如图1所示,系统主要由主机控制器、 温度采集模块、 微控制器、 PID 控制模块、 制冷加热模块组成。 整个系统独立运行,系统通过留有的CAN 总线和USB 接口与主机控制器进行数据通信;温度采集模块使用铂热电阻PT100,可精确采集水箱温度、 环境温度、 制冷片及加热片温度;微控制器采用ARM Cortex-M3 内核单片机,作为控制系统的核心;PID 控制模块在微控制器专用程序协调下,采集水箱温度与环境温度数据,使用PID 控制算法进行计算,并发送相应占空比的PWM 信号,调整制冷加热模块的电流大小,实现对制冷加热模块的控制。

2 智能温控系统硬件实现

2.1 温度采集电路设计

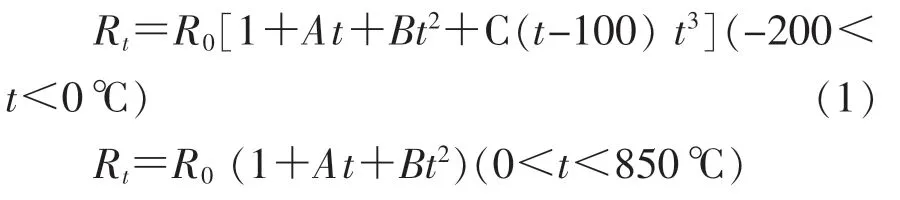

铂热电阻是利用铂丝的电阻值随温度变化的特性设计和制作的[5],本系统选用的PT100 铂热电阻,其阻值与温度变化的关系如公式(1)所示[6]。

式中:Rt—PT100 在 t ℃时阻值;R0—PT100 在0 ℃时阻值;t—实时温度;A、 B、 C—PT100系数值:A=3.968 47×10-3;B=-5.847×10-7;C=-4.22×10-12。

PT100 测量温度有两种方案:1) 设计恒流源连接至PT100 铂热电阻,通过测量PT100两端电压变化换算出温度;2) 采用惠斯通电桥,电桥中三个电阻阻值恒定,另一个使用PT100 铂热电阻,当 PT100 电阻值变化时,将会产生电势差,由此换算出温度。 对比这两种方法,第一种测温方案较为简单,可通过接线方式进行误差补偿。

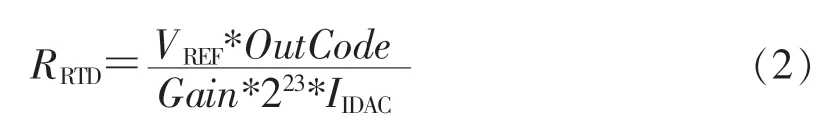

铂热电阻电流源测温方案有三种接法,分别为二线制、 三线制和四线制接法(图 2)[7]。 两线式接法采样将 AD 采样端直接与电流源输出端相接,未考虑测温电缆电阻;三线式和四线式增加了AD 采样补偿线,消除了测温电缆电阻引起的测量误差,而四线式接法还增加了AD 采样对地补偿线,进一步减小测量误差,该接法适用于远距离测温场合。本系统中使用三线式测温接法,其电路原理见图3,采样芯片ADS1248 生成多路电流源,电流流过PT100 产生压降,使用 ADS1248 内部电压作为参考,以AD 采集的电压模拟值作为输入,根据公式(2)计算PT100 阻值。

图1 系统结构图Fig. 1 System structure diagram

图2 电流源测温方案接线方式Fig. 2 The wiring mode of scheme of measuring temperature by current source

式中:VREF—ADS1248 芯片内部参考电压值;OutCode—AD 采样值;Gain—芯片内部增益值;IIDAC—电流源电流值。

图3 温度采集硬件电路原理图Fig. 3 Circuit schematic of temperature acquisition hardware

2.2 制冷加热模块设计

系统使用半导体制冷片和陶瓷加热片进行循环水路的制冷或加热操作,该制冷加热元件为大功率器件,不能使用单片机直接控制,需要设计相应的驱动电路。 本系统使用大功率场效应管作为制冷加热模块输出驱动级,其工作电压电流较大,而微控制器控制信号为弱电信号,为防止驱动输出级大电流对控制信号的干扰,增加了光耦隔离电路,图4 为制冷加热模块驱动原理。

图4 制冷加热模块驱动原理图Fig. 4 Schematic of driving circuit of refrigeration and heating module

3 智能温控系统控制程序设计

系统主控制器采用ARM Cortex-M3 内核的STM32F103 芯片,使用嵌入式实时操作系统FreeRTOS 实现系统整体控制,系统启动后首先进行各参数及功能接口的初始化操作,并创建温度采集、 PID 控制、 CAN 通信任务等。 系统运行过程中,在实时操作系统协调下,采集四路温度数据,进行滤波校准数据处理,PID 控制器根据采集的温度及设定的目标温度进行相应的算法处理,制冷加热模块根据PID 控制器输出结果进行功率调节,实现温度控制。 系统可通过数据通信接口,将实时运行状态反馈给主机控制器,主机控制器也可以通过该接口预置相关参数,包括温度校准因子、 目标温度、 PID 参数等。

3.1 温度数据处理

3.1.1 数据采集

主控制器通过IIC 接口读取AD 芯片采集的电压值,由公式(1)和公式(2)计算温度值。但是由于温度-电阻函数关系为高阶方程,直接求解较为复杂。 本系统采用查表和线性插值算法,通过标度变换计算PT100 对应温度值,具有运算快、 占用处理器内部资源少的优点,也可以从一定程度上对PT100 进行线性化校正,从而达到非常精确的测温效果。根据公式 (1),从-10℃到 50℃,每隔 0.1℃,求出PT100 对应的阻值,在处理器ROM 区建立一个电阻-温度分度表。 系统由公式 (2)求取出PT100 阻值,再根据电阻-温度分度表,使用查表和线性插值算法求出当前温度值。

3.1.2 滤波校准

温度数据采集过程中,外部环境偶然因素的突变性干扰或仪器内部不稳定性会使采集的数据含有噪声信息,影响测量结果的准确性。 对于AD 数据采集,噪声来源主要为小幅度高频电子噪声,本系统采用滑动加权平均滤波方法对原始温度数据进行处理,以减小该噪声影响。

PT100 及AD 采样电路的差异性使计算出的温度值与实际值有一定的偏差,需参考标准温度对PT100 进行校准。 采集PT100 实测温度值与标准温度,使用线性拟合方法求取校准因子,对测量结果进行修正。

3.2 PID 控制算法

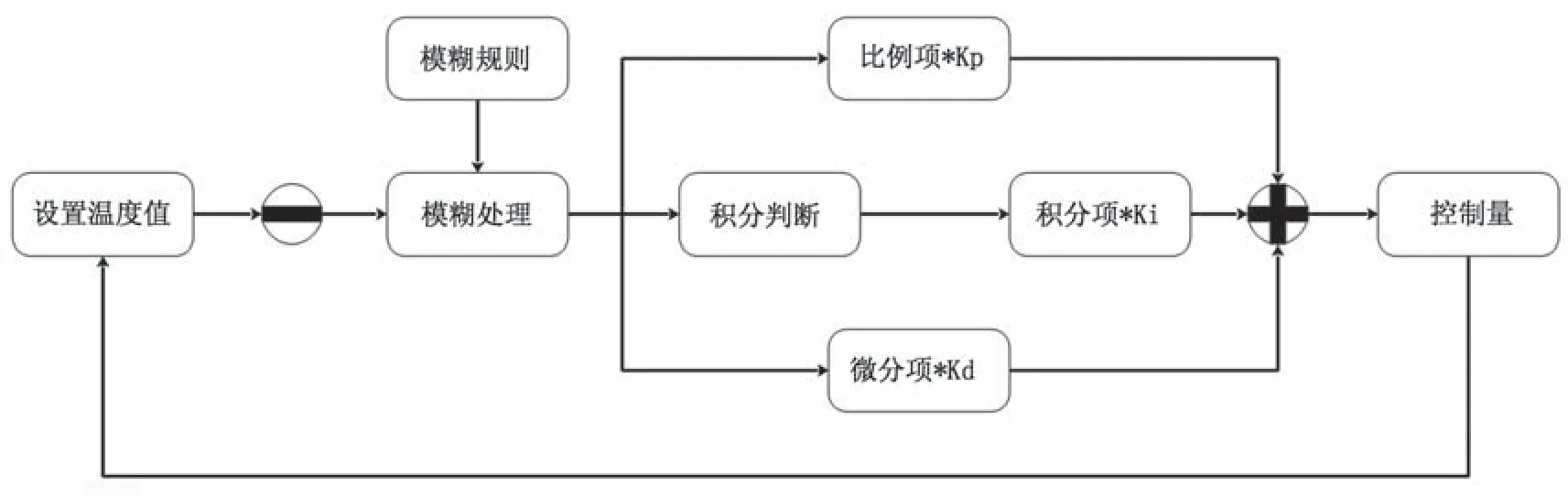

对于温度控制系统,温度变量具有非线性、 大滞后和时变等特性,单纯的PID 控制很难达到精确控温目的,所以结合本系统特点,对PID 算法进行相应的改进和提高,使其能符合系统控制要求。 为了减小由于温度大滞后特性带来的积分超限控制问题,增加了变速积分和抗饱和积分控制,设置相应的阈值,对积分项进行限制。 通过对不同目标温度的变化曲线分析,制定优化的模糊规则,并将模糊规则参数代入PID 实际计算中,增强系统鲁棒性。 针对本文设计的系统,其制冷、 加热片为两个独立部件,根据其特性差异,制定两组PID 控制参数,分别应用于制冷加热部件。 PID 控制流程图如图5 所示。

4 系统测试

图5 PID 控制流程图Fig. 5 PID control flowchart

为验证系统的可行性与稳定性,将智能化温控系统应用于低本底伽马能谱仪,对系统温度采集、 PID 调控、 稳谱效果等性能指标及整机运行状态进行测试和评价。

4.1 温度校准

采用中科赛凌CTH-WK4503-02FO 可编程恒温恒湿试验箱进行温度数据校准与检验。温度区间设置为0~50℃,每隔5℃,恒温保持30 min 后进行数据采集。 使用线性拟合的方式,分别拟合4 通道PT100 与恒温恒湿试验箱探头温度,获得的温度校准表达式(3):

采用校准后的温度采集模块获取不同温度梯度下的测量值,从0 ℃到50 ℃每隔5 ℃进行温度采集,并进行滑动加权平均滤波处理,其测量结果见表1。 通过四通道PT100 获得的实测温度值与试验箱探头温度的最大偏差为0.3 ℃,满足使用要求。

4.2 PID 调控性能分析

分别设置PID 控制模块的制冷加热控制参数,如表 2 所示。 室温条件下,分别设置目标温度为 15、 20、 25、 30、 35、 40 ℃,进行温控测试,温度调控结果如图6 所示。

根据实测温度,分别计算不同温度梯度下控制系统的响应速度、 超调量、 稳态误差,结果见表3。 由表3 可知,本文设计的智能化温控系统,响应速度较快,超调量小,稳态误差小于0.5 ℃,PID 调控性能满足能谱仪使用需求。

4.3 系统稳定性测试

根据低本底伽马能谱仪检定规程JJG 417—2006 能谱仪短期稳定性指标的试验方法,将系统应用于北京核地科技发展有限公司生产的低本底伽马能谱仪,使用137Cs 点源,采集能谱计算其全能峰峰位 X1。 在 8 h 内,设置间隔时间为100 min,对137Cs 进行连续能谱采集,采集时间为20 min,计算每次测得的全能峰峰位道址 Xi(i=2,3,4,5),再根据公式(4)计算137Cs 的全能峰峰位道址相对漂移s。分别设定恒温目标温度为20、 25、 30 ℃与无温控系统条件下,使用上述方法试验,结果见表4。

由表4 可以看出,在室温下,由于环境温度变化影响,能谱仪峰位漂移较大;使用温控系统后,在不同温度下,能谱仪峰位漂移明显减小。 结果表明,该系统可稳定应用于低本底伽马能谱仪,维持探测器工作温度恒定,提升稳谱性能。

表1 四通道PT100 实测温度值与恒温恒湿试验箱探头温度值比较Table 1 Comparison between the measured temperature values of the four-channel PT1000 and the value of the constant temperature and humidity test chamber probe

表2 PID 控制参数表Table 2 Parameters of the PID control module

图6 不同温度梯度下PID 控制模块的调控结果Fig. 6 Modulated results of PID control module under different temperature gradients

表3 PID 控制模块对不同温度梯度的调控性能分析Table 3 Analysis of modulating performance of the PID control module for different temperature gradients

表4 低本底伽马能谱仪测得的137Cs 点源峰位道址Table 4 Peak location of 137Cs source measured by low background gamma spectrometer

5 结语

针对低本底伽马能谱仪闪烁体受温度影响带来谱线漂移的问题,设计了能谱仪智能化温控系统,具有多路温度数据采集处理功能,使用改进的PID 算法对加热制冷模块进行实时调控,设计 CAN 总线和 USB 接口,使用固定协议与主机控制器通信,实现参数设置及实时运行状态反馈。 经试验验证,该系统各项性能指标达到了预期技术要求。 目前已初步应用于北京核地科技发展有限公司生产的低本底伽马能谱仪,使用过程中,系统运行稳定,温度调控实时可靠,具有良好的应用价值和市场前景。