非晶态镍钨合金镀层油管的耐CO2腐蚀性能

唐泽玮,姚 斌,姬振宁,程世栋,杨海恩,赵雪会,王尔珍

(1. 长庆油田分公司 油气工艺研究院,西安 710018; 2. 低渗透油气田勘探开发国家工程实验室,西安 710018;3. 长庆油田分公司 第六采油厂,西安 710020; 4. 中国石油集团石油管工程技术研究院,西安 710077)

1925年,美国石油协会(API)第一次采用“CO2腐蚀”这一名称。CO2溶于水对钢铁有极强的腐蚀性,在同样的pH条件下,它对钢铁的腐蚀比盐酸还要严重。CO2腐蚀典型的特征是呈现局部的点蚀、轮癣状腐蚀和台面状腐蚀,台面状腐蚀是CO2腐蚀最严重的一种情况,会导致管道和设备发生腐蚀失效,并造成严重的经济损失和社会后果[1]。美国Mississipi Little Greek油田因未采取抑制CO2腐蚀措施,生产井的管壁不到5个月即发生腐蚀穿孔,腐蚀速率为12.5 mm/a[2]。1975年,北海油田娜威一侧的Ekofisk油田Alpha平台,由于原油中含有质量分数为1.5%~3%的CO2,导致其某X50高温立管在投入使用2个月后,管壁被腐蚀减薄,最终发生爆炸[3]。国内也发生过多起因CO2腐蚀导致油气田设备过早失效的案例[3-4]。

耐蚀合金管材、涂镀层管材、注入缓蚀剂、阴极保护等防腐蚀技术都可作为油气田生产中针对CO2腐蚀的防腐蚀方法。不同防腐蚀技术在防腐蚀效果、成本、作业的难易程度和安全风险上都有差异。美国一些实施CO2驱油的油田在腐蚀控制方面通常采用两种方法:一种是管柱及工具材料全部采用不锈钢和耐蚀合金,如13Cr钢、马氏体不锈钢、9Cr1Mo钢等;另一种是通过综合治理的方法使腐蚀速率控制在允许的范围内,包括关键部件使用不锈钢或耐蚀合金材料、在管柱内涂层、使用非金属材料和添加缓蚀剂等[5]。从成本角度考虑,我国技术人员对CO2腐蚀开展了低成本防腐技术研究[6-7]。本工作通过电沉积技术在普通油管(N80钢管)表面制备了镍钨合金镀层,采用高温高压腐蚀浸泡试验、扫描电镜、能谱分析等方法和现场试验,研究了镍钨合金镀层油管在高矿化度和高含CO2地层水中的耐蚀性能,为该条件下管材的优选提供依据。

1 试验

1.1 仪器与材料

仪器:直流电源,电热恒温水浴锅,METTLER电子天平(瑞士梅特勒-托利多集团),D/MAX22400型X射线衍射仪(XRD),电热恒温鼓风干燥箱,高温高压反应釜,JSM 25800型扫描电镜(SEM)。

材料:Ni(NH2SO3)2·4H2O,Na2WO4·2H2O,H3PO3,Na3C6H5O7·2H2O,C6H8O7·H2O,H2SO4,NH3·H2O,均为工业纯;HCl,HNO3,NaCl,无水乙醇,丙酮,三氧化二锑,氯化亚锡,均为分析纯;去离子水。

1.2 镀层制备

以N80油管钢制成的挂片为阴极电沉积基体、钛氧化物惰性阳极为阳极进行电沉积,制备镍钨合金镀层。电沉积工艺步骤:除锈→水洗→电解除油→热水洗→酸洗活化→水洗→电镀Ni-W-P镀层→清洗检验→包装。电沉积工艺条件:pH 5.0~8.0,阴极电流密度2.0~10.0 A/dm2,温度60~80 ℃,施镀时间90~120 min。镀液的主要成分为220 g/L Ni(NH2SO3)2·4H2O,20 g/L Na2WO4·2H2O,15 g/L H3PO3及稳定剂。

1.3 评价方法

采用扫描电镜对镍钨合金镀层表面进行形貌观察;采用能谱仪(EDS)对镍钨合金镀层所含元素进行分析;采用X射线衍射仪(XRD)对镍钨合金镀层的物相组成进行分析。镀层覆盖率参考QB/T 3823-1999《轻工产品金属镀层的孔隙率测试方法》标准进行:常温下在镀层表面贴置浸有铁氰化钾检验试液的滤纸,若镀层存在孔隙或裂缝,则检验试液通过孔隙或裂缝与基体金属或底金属镀层产生化学反应,生成与镀层有明显色差的化合物,并渗到滤纸上,若出现蓝色斑点,表明孔隙直至碳钢基体。

在高温高压釜中模拟现场工况进行腐蚀浸泡试验[8],试样分别为N80钢、J55钢及表面带有镍钨合金镀层的N80钢(以下称镍钨合金镀层)。试验溶液为模拟地层水,组成为1 976.4 mg/L BaCl2,167.56 mg/L Na2SO4,157.92 mg/L NaHCO3,848 mg/L CaCl2,23 882 mg/L NaCl,总矿化度为27 031.88 mg/L,CaCL2水型,流速为0.2 m/s。向反应釜中通入CO2气体,通过控制CO2分压调节环境中CO2的含量,其分压分别控制在0、3、5、7、10 MPa。试验温度80 ℃,试验周期为168 h,试验结束后采用失重法计算各试样的腐蚀速率,如式(1)所示。对腐蚀后试样的表面宏观和微观形貌进行观察,并采用能谱和XRD分析腐蚀产物元素和物相组成。

(1)

式中:vcorr为平均腐蚀速率,mm/a;ΔG为试样腐蚀前后的质量差,g;ρ为材料的密度,7.8 g/cm3;t为试验时间,d;S为试样表面积,mm2。

最后,对镀有镍钨合金镀层的N80钢管进行油田现场试验,试验周期为240 d。现场CO2吞吐试验井中下入镍钨合金镀层N80钢油管187根(总长度1 778 m),同时下入没有镀层的N80钢腐蚀监测挂环,开井生产时井口CO2压力0.1 MPa,240 d后起出油管和挂环,观察其宏微观形貌,并采用金相显微镜测其点蚀速率。

2 结果与讨论

2.1 镀层形貌特征及组成

由图1可以看到,镍钨合金镀层表面平整、致密,无明显的缺陷及划痕。由图2可以看到,镍钨合金镀层表面主要含有Ni、W、Fe、P四种元素。由图3可以看到,在镍钨合金镀层XRD谱2θ为44.5°附近出现一个宽化且较强的衍射峰,呈“馒头状”,表明镍钨合金镀层为非晶态结构[9]。

图1 镍钨合金镀层的微观形貌Fig.1 Micro-morphology of nickel-tungsten alloy coating

图2 镍钨合金镀层的EDS谱Fig.2 EDS spectrum of nickel-tungsten alloy coating

图3 镍钨合金镀层的XRD谱Fig.3 XRD pattern of nickel-tungsten alloy coating

2.2 镀层的孔隙率

孔隙率测试结果显示,测试滤纸几乎未出现蓝色斑点,表明镍钨合金镀层的孔隙率大于9级,能够全面覆盖碳钢基体。

2.3 镀层的耐蚀性

2.3.1 腐蚀速率

由图5可见:在含CO2条件下,J55钢和N80钢的腐蚀速率变化趋势基本一致,随CO2分压的增大,这两种碳钢的腐蚀速率均明显增大,耐蚀性明显变差;在低CO2分压条件下,N80钢的耐蚀性略好于J55钢的,在中高CO2分压(≥3 MPa)条件下,J55钢的耐蚀性优于N80钢的,但均属于极严重腐蚀(≥0.25 mm/a);镍钨合金镀层的腐蚀速率随CO2分压增大缓慢增大,远远小于碳钢的腐蚀速率,且小于标准限值0.076 mm/a,这说明镍钨合金镀层具有较好的耐CO2腐蚀性能。

图5 不同CO2分压下J55钢、N80钢和镍钨合金镀层的腐蚀速率Fig.5 Corrosion rates of J55 steel, N80 steel and nickel-tungsten alloy coating under different partial pressures of CO2

2.3.2 腐蚀形貌特征及产物

试验后对腐蚀试样进行观察,其宏观腐蚀形貌如图6所示。由图6可见,J55钢及N80钢表面形成了一层厚实的腐蚀产物膜,试片严重减薄,部分产物膜脱落,镍钨合金镀层表面均匀、致密,未出现鼓泡、脱落痕迹,也未见明显腐蚀现象。将试样表面腐蚀产物清除后,采用扫描电镜观察其微观腐蚀形貌,如图7所示。由图7可见,J55钢和N80钢表面呈瘤状凸起和蜂窝状坑,而钨镍合金镀层表面未见腐蚀点或坑。J55钢及N80钢表面均覆盖有腐蚀产物膜[10-11],N80钢表面腐蚀产物结构相对疏松、膜层有孔隙,覆盖膜保护性不好,导致点蚀加剧[12],腐蚀形貌与腐蚀速率结果具有较好的一致性。

(a) J55钢 (b) N80钢 (c) 镍钨合金镀层图6 在80 ℃、CO2分压10 MPa条件下腐蚀后J55钢、N80钢和镍钨合金镀层表面宏观腐蚀形貌Fig.6 Macrographs of surfaces of J55 steel (a), N80 steel (b) and nickel-tungsten alloy coating (c) corroded at 80 ℃ and CO2 partial pressure of 10 MPa

(a) J55钢 (b) N80钢 (c) 镍钨合金镀层图7 在80 ℃、CO2分压10 MPa条件下腐蚀后J55钢、N80钢和镍钨合金镀层表面微观腐蚀形貌Fig.7 Micro-morphology of surfaces of J55 steel (a), N80 steel (b) and nickel-tungsten alloy coating (c) corroded at 80 ℃ and CO2 partial pressure of 10 MPa

对腐蚀产物进行能谱和XRD分析,结果如图8和图9所示。能谱分析表明,J55钢及N80钢表面腐蚀产物主要含有C、O、Fe等元素。 XRD分析表明,腐蚀产物膜的物相主要为FeCO3,腐蚀产物内夹杂着碳钢的渗碳体Fe3C。腐蚀速率、元素组成和形貌分析均表明在含CO2条件下,镍钨合金镀层的耐腐蚀性要优于普通碳钢的。

2.4 现场试验

2.4.1 宏观形貌

在不同井深处,镍钨合金镀层N80钢管所处环境不同,其腐蚀宏观形貌也有所不同。由图10可见,在井口至动液面处的气相环境中,镍钨合金镀层N80钢管外壁呈银白色、表面平整、未发现锈斑;在动液面升降的气液交替区,镍钨合金镀层N80钢管表面颜色变成暗褐红色;在动液面以下的液相环境中,镍钨合金镀层N80钢管的外壁呈银白色、略变暗、未见锈斑,内壁整体呈银白色、光滑致密,但局部有零星锈斑。

(a) EDS谱(b) XRD谱图8 J55钢表面腐蚀产物的EDS谱和XRD谱Fig.8 EDS spectrum (a) and XRD pattern (b) of corrosion products on surface of J55 steel

(a) EDS谱(b) XRD谱图9 N80钢表面腐蚀产物的EDS谱和XRD谱Fig.9 EDS spectrum (a) and XRD pattern (b) of corrosion products on surface of N80 steel

(a) 气相(b) 气液交替(c) 液相图10 现场试验不同环境中镍钨合金镀层N80钢管的宏观形貌Fig.10 Macrographs of N80 steel pipe with nickel-tungsten alloy coating in gaseous (a), gas-liquid alternating (b) and liquid (c) environments of field test

2.4.2 微观形貌

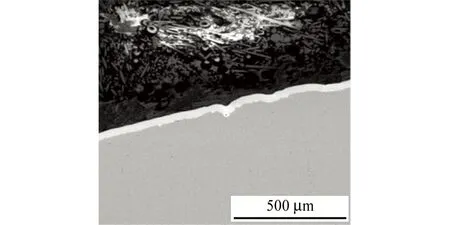

取服役镍钨合金镀层N80钢管进行扫描电镜分析。结果表明:镍钨合金镀层基本完整连续,如图11(a)所示,对基体碳钢能起到保护作用;但镀层局部可见零散腐蚀锈斑,该处镀层存在微细裂纹,镀层轻微腐蚀痕迹渗透至碳钢基体并导致基体腐蚀,如图11(b)所示。

对于腐蚀斑点处进行了能谱分析,分析位置见图12,分析结果见表1。结果表明,腐蚀斑点处碳和氧含量明显增加,1处即镀层裂缝处碳含量为5.45%、氧含量37.84%,3处即镀层下腐蚀处碳含量为5.8%、氧含量25.66%,根据碳氧原子个数比,1和3处腐蚀产物为碳酸亚铁,2处即镍钨镀层本体则不含碳氧元素。

2.4.3 点蚀速率

采用金相显微镜对现场试验后试样的腐蚀坑深度进行测定,并根据腐蚀坑深度计算点蚀速率。由图13可见,N80钢的最大坑深度为0.478 mm,点蚀速率0.717 mm/a,根据NACE RP0775-2005标准(Preparation, Installation, Analysis, and Interpretation of Corrosion Coupons in Oilfield Opera-tions)属极严重点蚀;而镍钨合金镀层的最大腐蚀坑深度为0.028 mm,点蚀速率0.042 mm/a,属轻微点蚀。N80钢的点蚀速率是镍钨合金镀层的25.6倍,这表明在相同CO2环境中镍钨合金镀层具有良好的耐点蚀性能。

(a) 完整连续镀层

(b) 微裂纹图11 现场试验后镍钨合金镀层N80钢管的微观形貌Fig.11 Micro-morphology of N80 steel pipe with nickel-tungsten alloy coating after field test: (a) complete and continuous coating; (b) microcrack

图12 现场试验后镍钨合金镀层腐蚀斑点EDS分析位置Fig.12EDS analysis positions for corrosion pit in nickel-tungsten alloy coating after field test

表1 现场试验后镍钨合金镀层腐蚀斑点EDS分析结果Tab. 1 EDS analysis results of corrosion pit in nickel-tungsten alloy coating after field test

(a) N80钢

(b) 镍钨合金镀层 图13 现场试样后N80钢和镍钨合金镀层的腐蚀坑深度Fig.13 Depths of corrosion pits in N80 steel (a) and nickel-tungsten alloy coating (b) after field test

3 结论

(1) 高温、高压腐蚀浸泡试验结果表明,CO2分压升高,碳钢J55和N80的腐蚀速率明显增大,CO2分压≥3 MPa时N80钢腐蚀速率增大更明显;而镍钨合金镀层的腐蚀速率几乎不变,保持在0.062 3 mm/a,小于标准限值0.076 mm/a,具有较好的耐CO2腐蚀性能。

(2) 现场试验表明,镍钨合金镀层N80油管整体表现出良好的耐腐蚀性能,但在缺陷和裂缝处发生腐蚀,产物为FeCO3,点蚀速率小于N80钢的1/25,具有较好的抗点蚀能力。

(3) 在高含CO2的油井动液面以下,镍钨合金镀层N80油管的腐蚀程度要比在气液交替和气相井段的严重,局部点蚀更明显;相同的腐蚀环境中,与普通N80油管比,镍钨合金镀层油管具有较好的耐均匀腐蚀和耐点蚀性能,其长期防护效果需进一步评价。