酸溶铝在钢中行为的研究

曹莹莹

(河钢集团宣钢公司二钢轧厂, 河北 宣化 075100)

河钢集团宣钢公司(以下简称公司)前期生产出的圆钢产品虽然占据了一定的市场份额,但都比较低端,且客户在深加工过程中反映产品存在均质性、稳定性较差的情况,影响产品的进一步深加工。针对圆钢产品的市场反馈情况,公司技术人员开展质量攻关,以确保圆钢铝控稳定性[1,2]为切入点,分析了45号圆钢冶炼过程中各工序钢液中酸溶铝含量的变化规律,得出影响铝吸收率的关键环节,并提出有针对性的工艺改进措施。

1 铝在钢中的存在形式

国家标准中的铝含量通常是指钢中所有Al 元素的含量,即全铝含量,一般用w[Al]t表示。它不仅包括在钢液中以AlN 或溶解的形式存在的酸溶铝,还包括以Al2O3夹杂物形式存在的酸不溶铝。

在实际生产中常采用全铝含量w[Al]t和酸溶铝含量w [Al]s之间的差值或比值来衡量钢中Al2O3夹杂物的含量。在45号圆钢冶炼时,一般要求Ca 处理前m[Al]t/m[Al]s≥90%。

2 各工序钢液中酸溶铝和全铝的变化

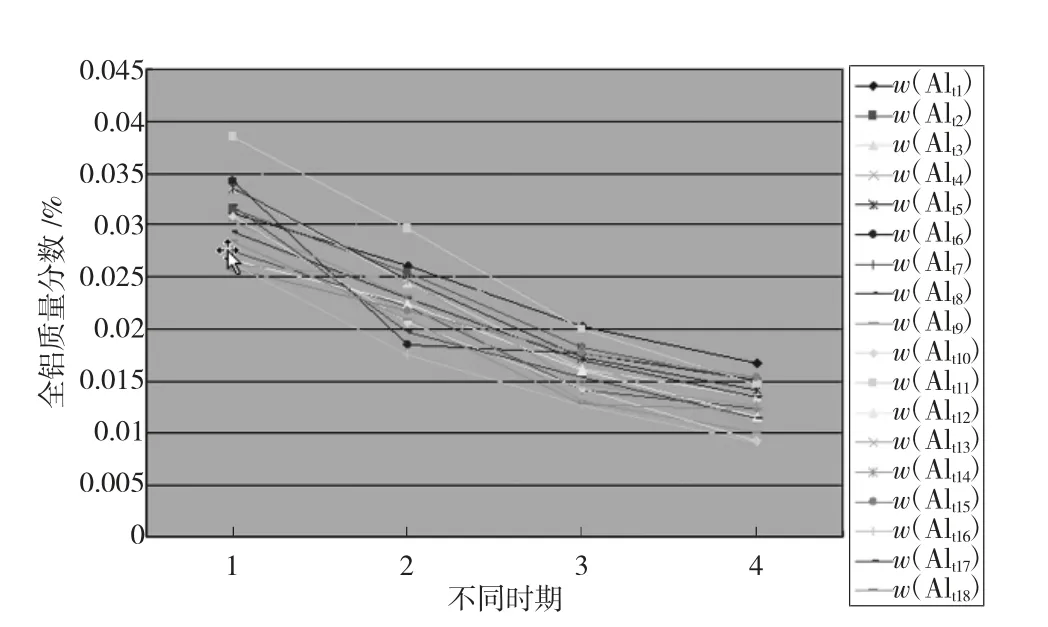

由于铝的收得率不稳定,导致钢中的酸溶铝含量也不稳定。为此,统计了一个中包(18 炉)45号圆钢在4个不同冶炼时期钢中的酸溶铝和全铝的数据,分别是1号为进氩站时钢中的酸溶铝及全铝含量;2号为进精炼时的钢中的酸溶铝及全铝含量;3号经过LF 精炼处理后的钢中的酸溶铝及全铝含量;4号为连铸中包样。不同时期钢液中全铝含量如图1 所示,不同时期钢液中酸溶铝含量如图2 所示。

图1 不同时期全铝含量的变化

图2 不同时期酸溶铝含量的变化

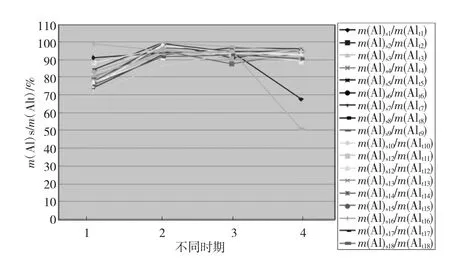

通过对比图1、图2 发现,炼钢生产[3,4]过程中,钢水中的酸溶铝及全铝含量在氩站、精炼、中间包内依次降低,且变化趋势基本一致。为进一步探索钢中酸溶铝及全铝含量之间的关系,统计上述不同冶炼时期钢中酸溶铝含量与全铝含量的比值,如下页图3 所示。

从图3 可知:在整个工艺过程中,钢中酸溶铝含量与全铝含量的比值基本稳定在75%~98%之间。这是由于在实际生产中,铝作为脱氧剂在出钢前期一次性加入到钢包中,与钢水中的氧反应生成大量Al2O3夹杂。在氩站吹氩搅拌的过程中,大量的Al2O3夹杂从钢液中上浮去除。因此,钢中的酸溶铝与全铝含量的比值在进精炼时达到了90%以上,之后变化很小。但有两炉钢水在浇注过程中酸溶铝含量与全铝含量的比值突然降低,这说明大包到中间包浇注过程中保护浇注的效果不理想,钢水发生二次氧化。因此应加强连铸工序全程保护浇铸,防止钢水二次氧化。

图3 不同时期酸溶铝含量与全铝含量的比值

3 工艺改进

3.1 提高终点碳及出钢温度

提高转炉终点[C],降低了钢水的氧化性,有利于减少铝的烧损。因此,为提高铝的收得率,将转炉终点w[C]由0.10%~0.20%调整为0.15%~0.30%。调整后,[Al]的收得率由原来的33%左右提高到40%左右。

但转炉终点w[C]提高后,出钢温度也由之前的1600 ℃左右提高到1630 ℃左右。出钢温度升高有利于缩短精炼供电升温时间,使钢包内炉渣及钢水的氧化性大大降低,提高了铝的收得率。但转炉终点w[C]提高后,降低了钢水的氧化性,此时由于炉内高温环境,容易出现炉渣回磷,导致出钢磷偏高。针对这个问题,45号圆钢采用双渣法冶炼,通过增加前期渣量,利用低温和大渣量条件尽可能的去磷,在硅锰反应期基本结束时起枪倒渣,避免后期由于炉内温度升高,炉渣中的磷重新回到钢液中。

3.2 优化钢包到中间包的保护浇注

公司原采用碗式结构的大包套管,大包套管与钢包上水口形成弧形对接,接触面积较小,容易吸气,使注入中间包的钢水易受到二次氧化,尤其对含铝品种钢的冶炼,连铸工序铝烧损严重,不仅导致钢水的纯洁度降低,而且易发生水口翻钢的事故。

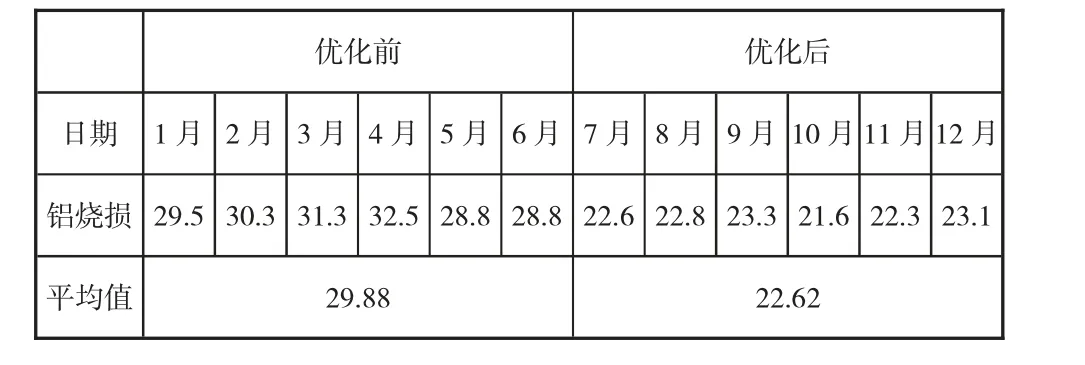

为此,宣钢根据现使用的圆台式结构的钢包上水口,将大包套管优化设计成圆台式结构,台式套管采用角形对接,使得大包套管与上水口紧密吻合,形成面形密封。优化后,在台内侧吹氩,并在吹氩管加装流量计,将氩封流量控制在2.0~2.5 m3/h,形成氩气隔离带,配合使用密封垫密封,实现环状密封,确保不会将空气吸入到注流中,有效杜绝了钢水的二次氧化,降低了氮的吸入量,提高了保护浇铸效果。现统计大包套管优化设计前后45号圆钢连铸工序铝烧损情况如表1 所示。

表1 大包套管改造前后连铸工序铝烧损情况 %

由表1 可以看出,大包套管优化设计后,45号圆钢连铸工序平均铝烧损率由原来的29.88%降低到22.62%,铝烧损降低了7.26%。

4 结论

1)冶炼过程中,钢水中的酸溶铝及全铝含量在氩站、精炼、中间包内依次降低,且其比值基本稳定在75%~98%之间。但有两炉钢水在浇注过程中酸溶铝含量与全铝含量的比值突然降低,这说明大包到中间包浇注过程中保护浇注的效果不理想,钢水发生二次氧化,在后续生产中应该引起注意。

2)提高转炉终点碳含量,有助于降低钢水终点氧化性,提高Al 的收得率。

3)加强钢包到中间包的保护浇铸,可以有效防止钢水二次氧化,降低连铸工序铝烧损率。