320 m2 烧结环冷机快速更换车轮装置生产实践

闫洪林, 杨学斌

(红河钢铁有限公司, 云南 蒙自 661100)

1 红钢烧结厂环冷机概况

鼓风式环冷机是我国烧结生产中冷却热烧结矿的主要设备之一,环冷机台车作为烧结系统的核心组成部分,其对烧结机烧结生产工艺过程的稳定,作业率有着重要的作用[1]。

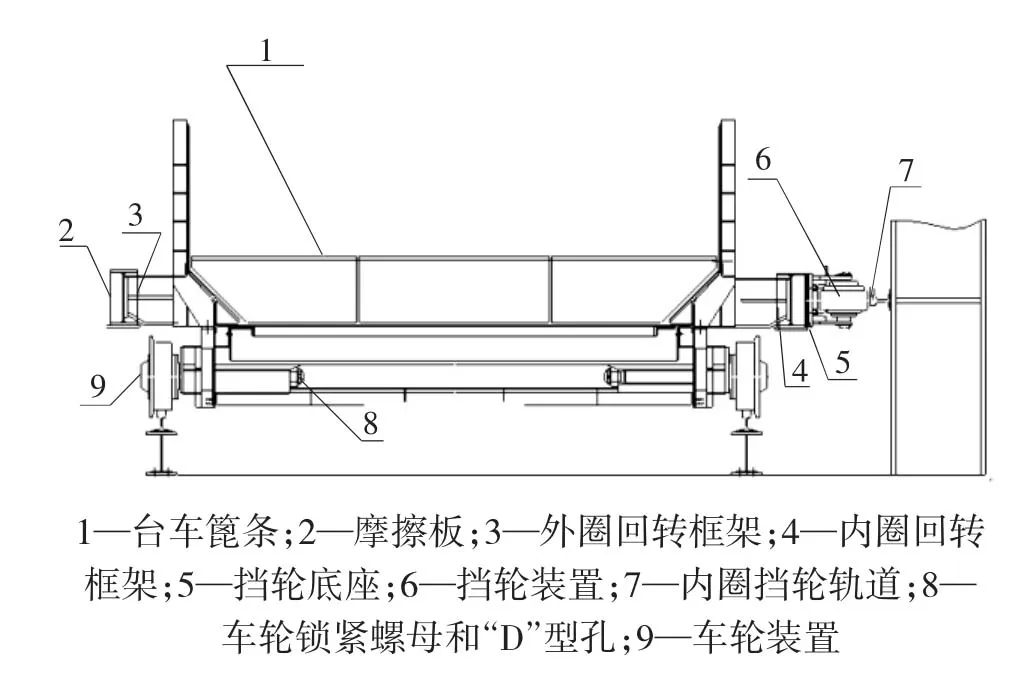

红河钢铁有限公司(全文简称红钢)烧结厂环冷机冷却面积320 m2,台车72 块,每块台车内、外圈各有一个车轮,共计144 套车轮布置在环形水平轨上做圆周运动。台车为焊接的梯形结构,主要由台车本体,车轮、篦板和侧板组成,如图1 所示。车轮装配轴与台车本体轴孔间隙装配,车轮装置质量为392 kg,轴头部分采用D 型孔配合锁紧螺母防退,间隙装配既保证车轮运转精度,又便于安装拆卸,有效避免车轮轴打滑。台车车轮采用铸钢制造,其踏面进行高频淬火,保证其耐磨性和接触应力内装双列圆锥滚子轴承径向负荷能力大,承受台车内热烧结矿重量与运转冲击的负荷[2]。

图1 环冷机台车机构图

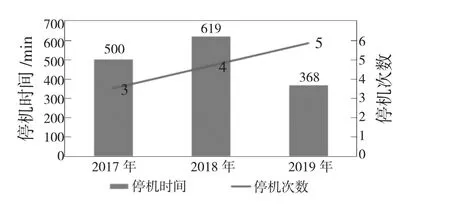

车轮装置是环冷机工作运转中的重要运动和受力零件,车轮装置数量多,车轮轴承寿命周期也会出现较大波动,经常出现车轮脱落的事故。红钢近3年车轮脱落事故统计如表1 所示。

表1 红钢环冷机车轮脱落检修停机时间统计表

停机统计表中车轮脱落后更换时间均较长,通过红钢不断摸索检修方法,不断思考工具改进,自2019年7月采用新方法、新工具以后更换时间大大缩短,如图2 所示。

图2 更换车轮次数与停机时间关系图

环冷机车轮损坏较频繁,车轮点多面广无明显的损坏规律可循,在加强日常润滑和定期更换易损件外,快速更换车轮在烧结生产设备管理中高效、低耗具有重要意义。

2 环冷机车轮故障分析

内、外圈车轮,其所受外力包括台车自身设备质量;工况下台车中的烧结矿质量;向上的冷却风压力对其影响甚微可忽略不计;行走过程中传动机构的牵引力,车轮主要承受垂直方向重力载荷支撑在水平圆轨道上[3]。在高温、重载、冲击振动、粉尘冲刷和雨淋水浸的工况下有以下几种故障:

1)车轮轴承失效。台车轮在线不旋转,轴承卡死,造成轮面和导轨直接摩擦。

2)台车轮整体脱落。台车轮轴承结构破坏,造成轴承内套旋转,轴面磨损擦伤、锁紧螺母脱落,导致台车轮整体退出。

3)台车轮摆动。油封磨损,台车轮内部润滑油污染,烧结粉矿与油脂形成泥状,导致保持架损坏,滚动体穿动。

以上三种故障后轴承损坏滚珠脱落在轮子内部相互凸台磨损,造成轴承内套旋转,轴面磨损擦伤、锁紧螺母脱落,车轮装置损坏严重,无法更换轴承等易损件修复,必须停机更换车轮装置。

3 初期更换台车轮子的方法

车轮藏在环冷机庞大的回转体与摩擦板钢结构下方,其所在位置空间狭隘局限,发现车轮掉落时,环冷机台车上往往布满热烧结矿,更换时必须把台车顶升离轨道20 mm,初期更换车轮分为三步:

1)准备工作。吊装工具没有支点,更换车轮需在有吊装点的地方进行,初期在内外圈设置两个固定吊装点,环冷机需要冒着铰链断裂的风险运行到定点位置下才能进行更换,期间台车不装料空车到更换位置点,台车三角梁和风箱横梁之间间隙太小,普通千斤顶完全不能放入,台车抬升不到需要的高度,此时只能割除一段轨道,制作成活动轨道(方便拆卸回装多次更换)。活动轨道旁长期定置摆放好车轮备件,停机前2个工人往损坏车轮上缠绕好钢绳,更换点正前方准备好手动葫芦。

2)更换过程。环冷机停到定点位置后,停止鼓风机工作,检修工3 人进入风道内部用手动机械30 t千斤顶把台车顶到合适高度,然后拆除轴头锁紧螺母,外侧检修人员用手拉葫芦横向把损坏车轮拉出。拉出后再将新轮子分两头吊装起来,到达台车轴孔高度后,作业人员只能依靠手拉葫芦和撬棍配合下一点一点缓慢把车轮送入轴孔,期间需要不断更换吊装位置4 至5 次,该过程需要20 min 多,最后对准“D”孔(“D”型轴孔隐藏在台车内部,需要进入风管内部才能看到)时又需要用手拉葫芦加吊带捆绑盘动车轮轴缓慢地才能对准孔位,对准“D”孔后检修工用配重撞击车轮轴,才能装配到位。

3)收尾工作。车轮进入轴孔,“D”孔对准后,外部检修人员在活动轨道原来位置上焊接一块斜三角“⊿”导板,风道内检修工拆除千斤顶后启动环冷机让新轮子踩着导板爬到水平轨道上,割除斜三角导板,最后恢复活动轨道,至此更换完成。

初期更换工作需要检修工人7 人、手拉葫芦3 套、普通30 t 千斤顶1 套、吊带2 套,更换时间大于2 h。

4 改进后快速更换车轮的方法

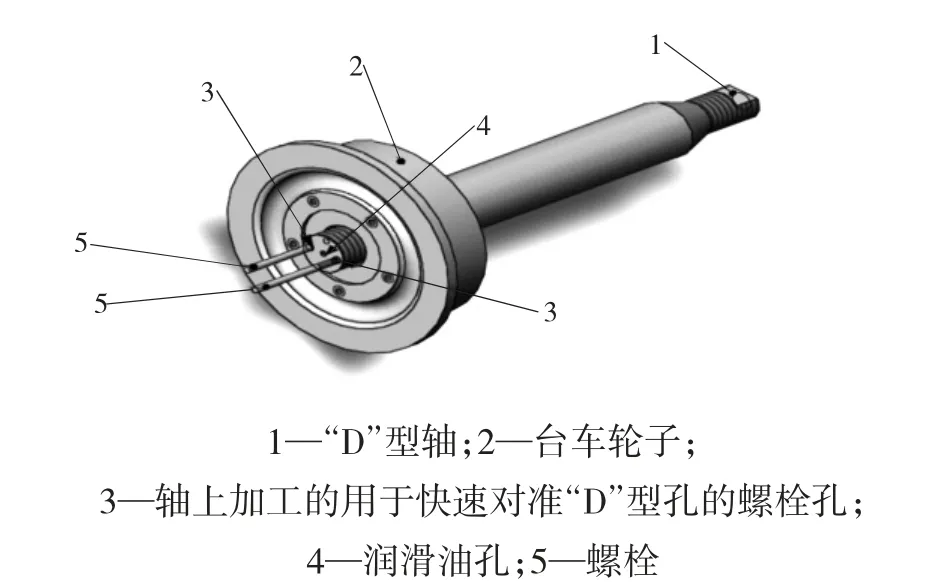

1)车轮结构的改进。台车轮轴孔装配间隙是在环冷机车轮备件轴上加工两个对称中心距为50 mm,M20×60 mm 的内螺纹,如图1 更换时内螺纹拧紧M20×600 mm 螺栓两颗,一人双手转动M20 两根螺栓,能快速找到车轮平衡并与轴孔配合的“D”型孔,取消了手拉葫芦吊装找中心点和吊带缠绕盘转轮轴的工序,安装快捷,方便实用,最后紧固轴头锁紧螺母即可,如图3 所示。

图3 车轮装置结构示意图

2)电动液压千金取代机械千斤顶,台车三角梁和风箱横梁之间间隙内用30 t 超薄电动液压千斤顶,可快捷轻松将台车顶升到合适高度,免去拆除轨道安装导板再恢复轨道的步骤。风箱内部同样采用电动液压千斤顶,有效减少起顶台车时间,降低检修工人劳动强度。拆除。

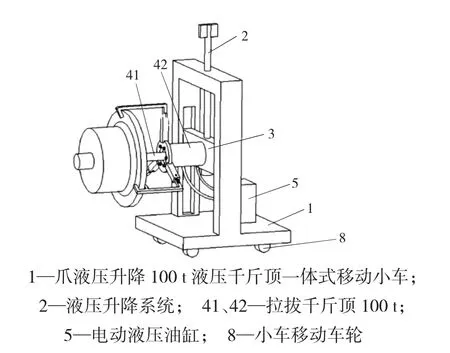

3)采用特制配有3 爪液压升降100 t 拉拔液压千斤顶一体式移动小车。拆除损坏车轮时,固定好小车避免移动,用千斤顶拉拔即可轻松拔出损坏车轮。轮子备件安装时将车轮轮缘固定小车四角爪盘内,即可推动小车左右前后移动,小车配有升降液压系统,可以任意高度升降方便对准台车轴孔,免去手拉葫芦吊装繁琐淘汰手拉葫芦,液压小车上的100 t 的电动液压千斤顶可以很快的横向把车轮送入到台车轴孔内,然后移除小车,紧固锁紧螺母即完成更换工作,如图4 所示。小车的投入使用直接淘汰了手拉葫芦和撬棍,其更换效率更快捷方便,省时省力。

图4 一体式移动小车

改进后更换车轮需要检修工人4 人、30 t 电动液压超薄千斤顶1 套、50 t 电动液压千斤顶1 套,3 爪液压升降100 t 液压千斤顶一体式移动小车1 辆,检修时间50~60 min。相比改造前缩短了一半检修时间。

5 结语

红钢多次更换时间均在40~50 min,大大缩短故障停机时间,减少检修工人强度,有效提高设备作业率,经济效益明显。“工欲善其事,必先利其器”特殊工具的改进制作和车轮轴的改进,是现场更换作业的关键技术支撑,是减少更换时间有力武器,通过红钢不断实践改进快速更换车轮装置的时间,满足了高炉生产需要。