提高原子灰利用率的研究

(徐州工程机械技师学院,江苏 徐州 221000)

0 引言

腻子是工程机械涂层中必不可少的填充材料,其目的是用来填补凹坑、针孔、刮痕和氧化皮锈蚀产生的花纹,以提高工件的平整度,外观的观赏度。与我国传统腻子如桐油腻子、过氯乙烯腻子、醇酸腻子等相比,原子灰具有灰质细腻、易刮涂、易填平、易打磨、干燥速度快、附着力强、硬度高、不易划伤、柔韧性好、耐热、不易开裂起泡、施工周期短等优点,在各行业,原子灰几乎都取代了其它腻子。主要是对底材凹坑、针缩孔、裂纹和小焊缝等缺陷的填平与修饰,满足面漆前底材表面的平整、平滑。适用金属、木材表面直接刮涂或与各种底漆面漆配套使用。

但原子灰也存在着一定的缺陷,比如原子灰的脆性比较大,特别是工件收到撞击时非常容易开裂、脱落,造成涂层的重大损坏;打磨不彻底还会造成新的底材缺陷;还会增加打磨时间延长工时等。其实,在工程机械涂装中最理想的状态是不使用原子灰,例如世界工程机械头号品牌卡特彼勒的产品就几乎不刮涂腻子,依次提高生产效率和保质涂层性能指标,但目前国内工程机械行业由于受到原材料、加工工艺、生产管理等方面的影响,仍大量使用原子灰。

1 问题描述

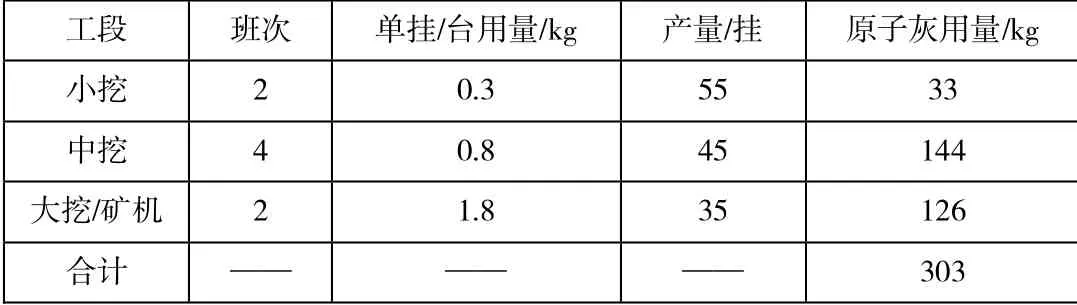

徐工挖掘机械事业部涂装分厂每天使用的原子灰量是巨大的,在生产旺季时可以达到76桶/天,即303kg,即使在淡季至少也要用到40桶/天,即160kg,参见表1原子灰使用量统计表。

表1 原子灰使用量统计表

根据统计表看,原子灰的用量是巨大的,但原子灰的实际有效利用率却不高,以小挖线为例,对原子灰利用率进行了统计,见表2原子灰实际使用率统计表,其利用率只有54.4%。

表2 小挖线原子灰实际使用率统计表

涂装危废品临时周转区存有大量的原子灰桶中含有固化的、废弃的原子灰,需要人工砸开,将固化原子灰与桶分离,再存放在危废存放区,造成浪费、增加危废处理数量,提高原子灰的利用率意义重大。

2 原因分析

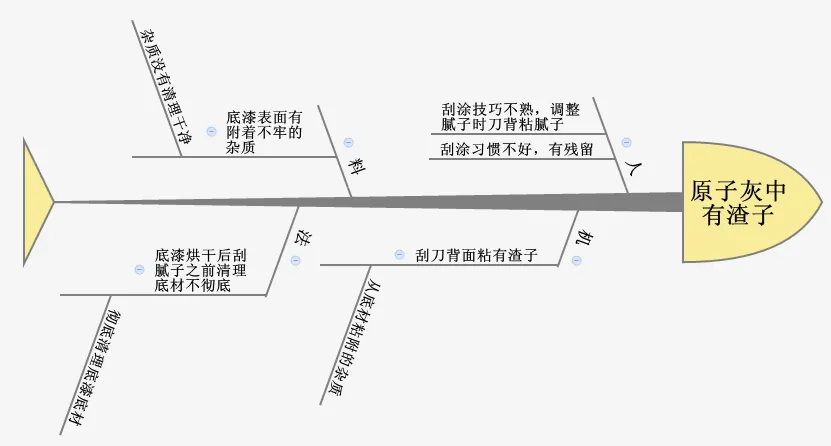

原子灰被废弃不用,一般就是下面2种情形:腻子中含有杂质了、已经固化。究其具体的原因,我们可以采用“人机料法环”的鱼骨图方法分析,参见图1、图2。

图1 鱼骨图分析原子灰中渣子的原因

2.1 造成使用中的原子灰含有渣子的原因分析

1.从人的角度分析:操作者刮涂技巧不熟练或者不规范,调整腻子时刀背粘腻子,在刮涂时刀背上的原子灰表干了,极容易被混进刮涂的原子灰中;刮涂习惯不好,每刀原子灰使用完后在刮板上都有较多的残留,担心被污染,就弃之不用了。

2.从机的角度分析:在调配、调型、刮涂时刮板、铲刀口背面积累有原子灰残留,逐渐表干,形成渣子。

3.从料的角度分析:底漆烘干后,表面有较多的颗粒残留物、附着不牢的漆粉等物质,在刮涂原子灰时很容易被卷到、积累到刮板刀口背面,逐渐形成杂质。

4.从法的角度分析:底漆烘干后刮腻子之前的底材处理只是用扁铲或者铲刀清理表面残留的焊接飞溅、较大的颗粒状杂质,表面附着不牢的漆粉和其他较小的杂质、颗粒没有清理,会造成刮涂时的积累形成大的杂质颗粒进而混进原子灰中。

综上所述,造成使用中的原子灰含有渣子的原因是(1)调配、刮涂时残留在刮板上的原子灰表干造成的残渣;(2)工件的底漆面清理不干净,残留有漆粉子、小颗粒等杂物。

2.2 造成原子灰固化浪费的原因分析

图2 鱼骨图分析原子灰固化浪费的原因

1.从人的角度分析:操作者刮涂技巧不熟练,速度慢,造成调配好的原子灰放置时间太长,固化不能使用;同工位人员配合差,一个小组调配一次原子灰,但每个人刮涂速度、用量不均衡,造成原子灰调配量估计失误,原子灰有剩余、固化不能使用。

2.从料的角度分析:原子灰表干固化时间比较短,在常温下一般只有10~15分钟,会随温度的升高而不断降低。

3.从法的角度分析:调配人员对原子灰使用量预估不准确,一次调配量过多,而操作者刮涂速度慢,也会造成原子灰的剩余固化,造成浪费。

4.从环的角度分析:原子灰表干速度受温度和风速影响较大,一般情况下温度越高,表干固化速度越快,风速越大,表干固化速度越快。在夏季施工时,环境温度有时甚至会超过40℃,施工现场还会有对底漆烘干的强冷风、夏季的降温风扇等风的影响,表干固化时间甚至会缩短到5min左右。

综上所述,造成原子灰固化浪费的根本原因是(1)原子灰本身使用周期短,受环境影响因素大;(2)操作者刮涂速度慢,造成调配的原子灰放置时间长。

3 改进措施

想提高原子灰的利用率就要着眼于浪费的原因,故我们主要从消除使用过程中的杂质和人为提高刮涂速度或增加使用周期两个方面进行改进。

3.1 降低刮涂过程中的颗粒杂质

1.工件底漆表面的清理

如果使用打磨器打磨后清灰,需要增加打磨和清理工位,增加了生产工时,在现有的零部件涂装流水线中改造是不符合实际的,因此建议用常规扁铲清理残留焊接飞溅、颗粒物后,采用120目丝瓜布人工拉毛底漆表面,将表面附着不牢的漆粉、微小颗粒打磨掉,再用除尘布擦拭整个拉毛表面。

2.降低调配、刮涂过程中原子灰表干的渣子

培训刮腻子操作人员在调配、刮涂原子灰时要养成良好的操作习惯:调配时铲刀、刮板的两面每次都清理干净;使用时每次取量固定,并刮完工具上的腻子后及时清理刀口背面的残渣。同时将这些要求制定成作业规范。

3.2 提高刮涂速度或者增加原子灰使用周期

(1)提高原子灰本身的使用周期

1)与生产厂家合作研究,调整配方,研制冬用、夏用、春秋用原子灰,即环境温度高时使用慢干原子灰,环境温度低时使用快干原子灰。

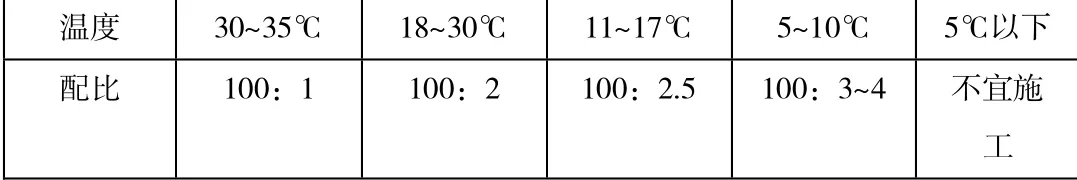

2)严格控制原子灰的配合比,一般原子灰的配合比为100:(1~3)环境温度高时,用100:1的配合比,温度低时用100:3的配合比,以此人为的控制原子灰的固化速度,特制定了不同温度下的调配标准,见表3不同温度条件下原子灰的配比标准。

表3 不同温度条件下原子灰的配比标准

但在实际施工中操作者很难把握准确的配比,故特别制定了不同配比的标准样板,不同温度下不同配比的原子灰颜色,操作者可通过颜色的变化判断比例的准确度。

3)降低刮原子灰现场的风速

在底漆烘干后的强冷区与原子灰刮涂区之间设置风挡,避免强冷风直接吹向调配的原子灰。

同时要求在夏季作业时(室温超过26℃),严禁开启刮腻子区域风扇,将风加速原子灰固化的因素降到最低。

(2)提升刮涂者的操作技能

要想提升原子灰的利用率,就要在有限的时间(使用周期)内快速的使用完调配好的原子灰,这对操作者的要求颇高。一方面要培训操作者的刮涂技能水平,另一方面还要培训工位长,正确预估每次原子灰的使用量,合理分配工作,将每次调配的原子灰都控制在使用周期内用完。

4 效益分析

通过对底漆表面的清理、原子灰固化时间控制和操作工人的技能培训等措施的运用,对小挖零部件涂装线的原子灰利用率进行了统计测定,参见表5。

表5 改进后小挖线原子灰实际使用率统计表

原子灰的利用率平均提升了10.8%,达到65.2%,从表1中可知平均每天可节省303kg×10.8%=32.7kg原子灰,节省费用为原子灰费用+危废处理费,即:

节省费用=32.7kg×12.82元/kg+32.7kg×4.75元/kg

=419.21元+155.33元

=574.54元

增加的成本为:每天增加了120目丝瓜布60块、粘尘布100张,工时13.5h,增加的费用=丝瓜布费用+粘尘布费用+工时,即

增加费用=60块×1元/块+100张×0.3元/张+135挂×0.1工时×25元

=60+30+337.5

=427.5元

通过计算,按照生产旺季时的生产节奏,每天大约可以节约费用147.04元,在经济上是合理的。

5 固化作业标准

经过对优化后刮涂工艺的跟踪验证,确认改进后的刮涂工艺对原子灰的利用率有明显改善,刮涂工艺可行,有效。对零部件刮涂作业规范书进行更改。

6 结语

本文是在国家提出环保新要求、徐州市提出“在全市打好污染防治攻坚战”的要求后,我看到危废品暂存区废弃固化的原子灰数量惊人,感到自己作为刮涂班组的一员,要为环保工作、企业的降本增效做点什么,于是开展了此次原子灰利用率提升的改进研究。文章中对生产中的普遍现象进行了观察、对比、总结,运用鱼骨图分析法等科学的研究方法对一些习以为常但不正确的做法提出了质疑并进行了改进。