温拌再生混合料生产施工技术分析

(厦门市政沥青工程有限公司, 福建 厦门 361006)

0 引言

将(RAP)回收料再生与混合料温拌技术结合,通过在料热拌再生中引入泡沫沥青温拌技术。在提高(RAP)回收料利用率和保证再生混合料质量的前提下,增强路面施工和易性和施工便捷性。同时,也有效解决了热拌再生技术能耗大的问题,具有一定的研发价值和应用空间。

1 沥青回收料(RAP)处理

目前厦门地区常见的沥青铣刨料回收利用未做分类,材质、粗细混杂严重,为保证回收的沥青铣刨料级配稳定,并尽可能减小其变异性,对回收的沥青铣刨料做了进一步的二次破碎处理。

我司采用南方路机生产的专门用于旧沥青路面材料破碎的PSL120A型碎石机,能将二次破碎处理后的回收料进行筛分处理,分成13~25mm和0~13mm粗、细两档(筛网尺寸可以根据实际需要调整)。图1为PSL120A碎石机。

图1 RAP二次破碎处理过程

2 沥青发泡原理

通过沥青发泡控制系统将水和热沥青通过一定比例在腔内反应,沥青体积急剧膨胀,体积暴涨到原先的15-20倍,被吹成一个个泡沫,经过发泡的沥青其流动性增强,伴随着与集料的裹覆能力也增强。泡沫沥青可以使沥青粘度减落,实现温度较低环境下的生产和施工。

3 温拌再生混合料生产

3.1 拌和楼设备改造

本次改造主要是在原有安迈Universal NG320环保型间歇式沥青搅拌楼上改造,主要是新增了PLQ400B型沥青发泡设备。

图2为本公司全封闭式安迈Universal NG320环保型拌合楼,图3、图4分别为PLQ400B型沥青发泡设备。

图2 全封闭式安迈NG320环保型拌合楼

图4 沥青发泡控制系统

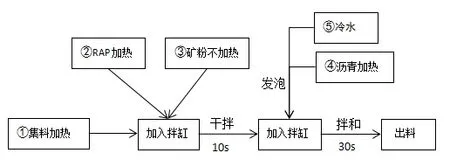

3.2 温拌再生沥青混合料生产工艺

温拌再生混合料生产工艺与热再生相似,只是多了一道沥青发泡工序,其投工艺顺序如图5所示。

图5 温拌再生混合料生产拌和投料顺序

1)根据预定的(RAP)回收料的掺比、目标配合比和搅拌楼的实际生产能力等因素来判断,每盘料的(RAP)用量。

2)实际生产时,随着搅拌和的生产节奏,保证加热后的(RAP)及时地、定量地投入到搅拌锅中进行搅拌。

3)通过控制沥青发泡设备,调节沥青用量、水用量及沥青发泡温度,确保泡沫沥青的发泡质量及拌和效果。

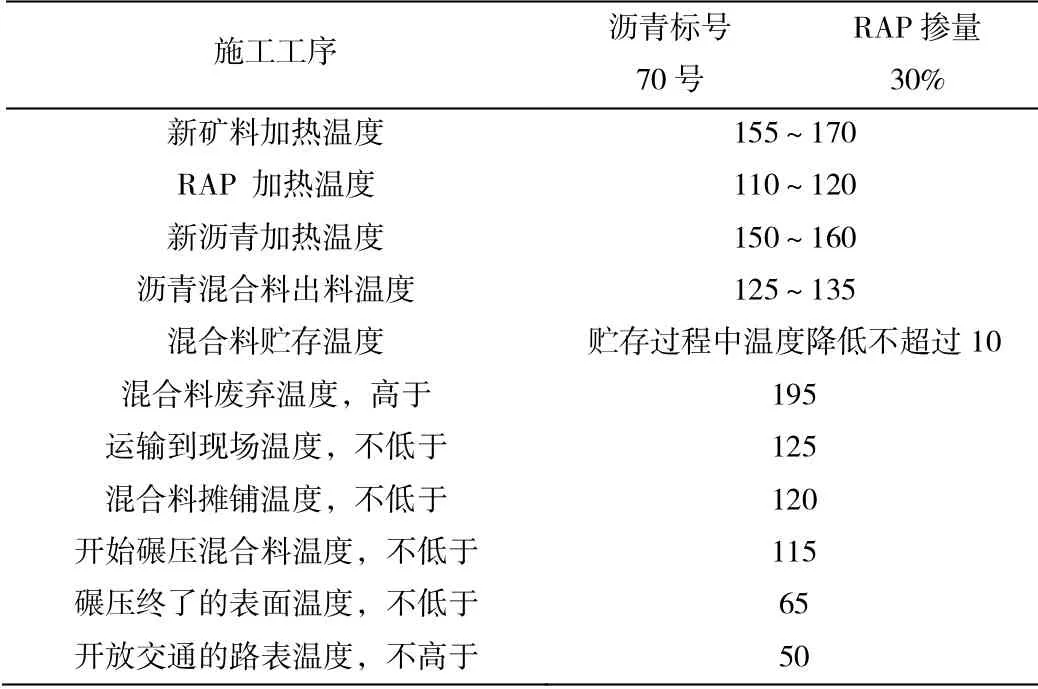

4)生产搅拌过程中要确保混合料的拌和时间,搅和温度调节到适合范围内,参照表1。

3.3 温拌再生混合料生产过程中的温度控制

表1 混合料各项温度控制范围(℃)

4 温拌再生混合料施工

4.1 工程应用实例概况

景州一路及景州支路,机动车道试验段沥青路面宽7m,层次结构为7cmAC-25C加4cmAC-13C两层设计,设计压实度≥96%。试验段下面层采用7cm厚30%RAP,AC-25C温拌再生沥青混合料铺筑。

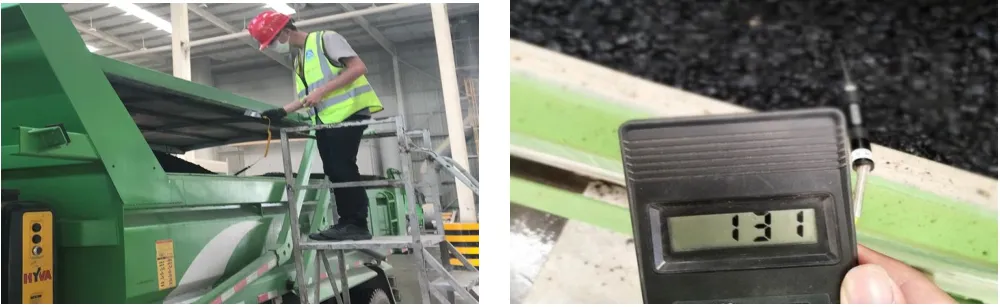

4.2 温拌再生沥青混合料出厂温度检测

温拌再生混合料出厂温度降低,有害气体减少,如图6所示。

图6 混合料搅拌出厂温度检测

4.3 温拌再生沥青混合料的运输

1)运料车每次装前料斗要整洁,为防止混合料与运料车料斗粘结,斗内均匀喷涂一层油水液体。在装料过程中,应前后移动平衡装料,避免集中装料产生离析。

2)泡沫沥青温拌混合料在运输过程中,应覆盖篷布进行保温和防雨,防止混合料在转运过程中温度散失。

4.4 温拌再生沥青混合料的摊铺

1)试验段摊铺采集各项施工作业参数,验证沥青生产配合比各项材料掺比是否满足验收质量要求。

2)摊铺机准备摊铺,应提前预热30分钟,预热温度不少于100度。根据试验段确定的松铺系数,计算虚铺厚度,将熨平板放置垫木块上,通过垫木块调整摊铺机熨平板的高度并调整熨平板仰角。

3)采用两台或两台以上摊铺机摊铺时,两机要错开10-15米的距离,两幅之间搭接宽度15cm。

4)摊铺机的摊铺速度应根据料车的运输能力调整摊铺速度,在2-6m/min范围内选择,保持匀速、不间断的摊铺。

5)摊铺机摊铺速度快时,熨平板振频要相应提高,摊铺速度下降时熨平板振频随之降低,确保整体松铺系数稳定。

4.5 温拌再生沥青混合料的碾压

1)温拌再生下面层沥青混合料的碾压步骤,即:初压、复压、终压。

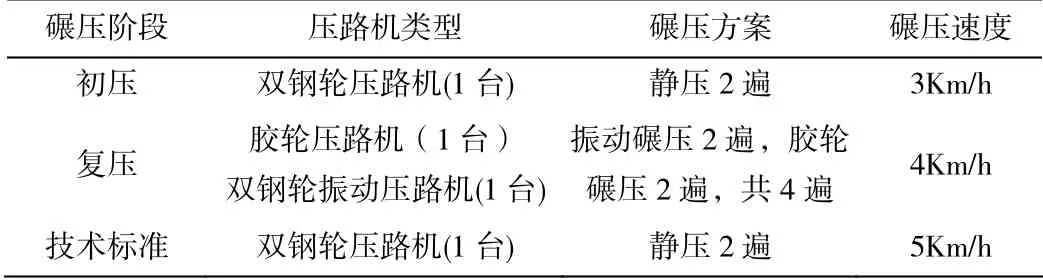

2)压路机碾压方案如表2所示。

表2 下面层沥青碾压方案控制表

3)碾压顺序遵循从内到外,从低到高的碾压顺序。

4.6 温拌再生沥青混合料的质量检验

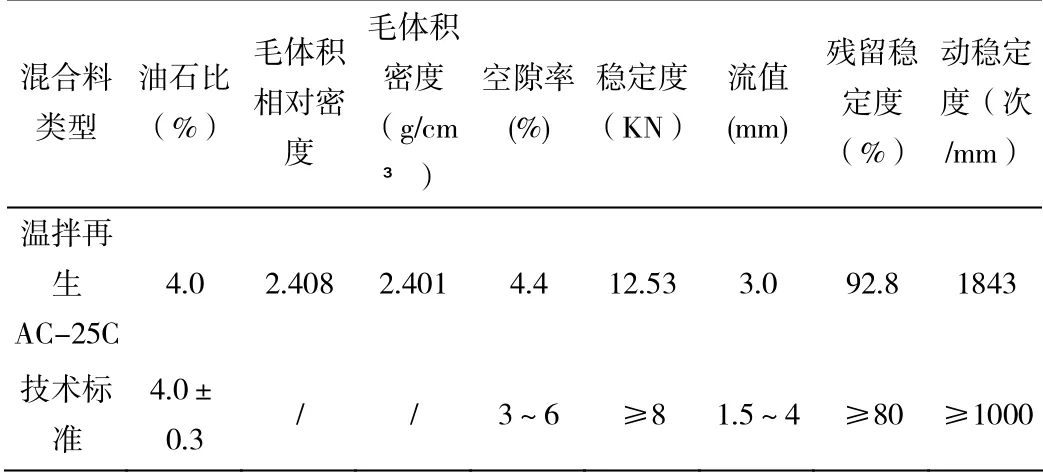

温拌再生沥青混合料在监理工程师的见证下现场取样。分别对当天施工的混合料进行了级配、马歇尔试验、抽提、车辙试验等试验,检测结果见表3。

表3 景州一路混合料试验结果

4.7 试验段现场质量检验

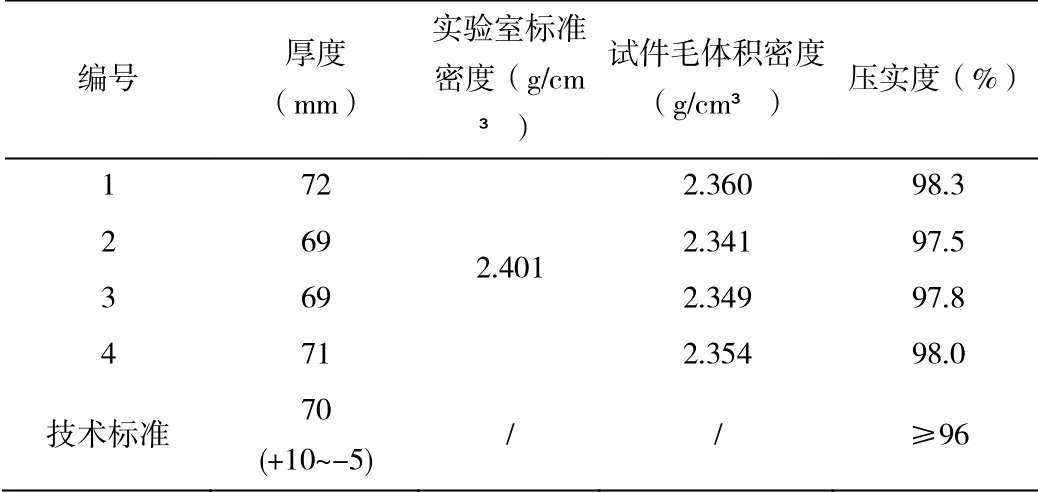

摊铺施工景州一路试验段,检测结果见表4。

表4 景州一路试验段芯样检测结果

4.7 小结

通过景州一路试验段的工程应用,我们可以得出以下结论:

1 温拌再生沥青混合料生产温度低,在进行生产施工时,大量减少有害气体排放;同时由于温度较低也减少了温室气体CO2的排放,不仅保护了环境且生产施工作业条件也更加舒畅。

2 由于温拌再生沥青混合料降低了生产搅拌温度,因此大大减少了燃料的消耗,起到了节能减排的效果,同时对拌和设备机械磨损较低延长了拌和设备使用寿命。

5 温拌再生混合料结论

5.1 温拌再生混合料性能结论

1)将温拌技术与热再生技术结合,有效地解决了在热再生RAP掺量较大时,为了保证混合料搅拌温度而使新集料加热温度过高的问题。

2)通过降低生产施工温度,既降低了生产能耗,又减少了环境污染气体的排放,是节能环保型技术。

3)温拌再生混合料各项性能指标均能达到热拌沥青混合料的质量技术标准,且具有良好的水稳定性和高稳定性。

5.2 指标参数

1)RAP掺量。本项目最终选取的温拌再生混合料RAP掺量为30%,达到目标设定要求。

2)搅拌出厂温度。本项目最终选取的温拌再生混合料最佳搅拌出厂温度为125~135℃,比热再生混合料降低了30~35℃,达到目标设定要求。

3)混合料性能。本项目所设计的温拌再生混合料各项指标均能达到热拌沥青混合料的质量技术标准。

5.3 合理化建议

1)添加再生剂。由于本项目设定的RAP掺量并不是很大,不添加再生剂,也具有良好性能,故未选用再生剂。合适的再生剂能更好地激活RAP中的沥青成分,从而能进一步提高再生沥青混合料中的RAP掺量。后续如果条件允许,应对RAP添加再生剂开展生产施工活动。

2)由于国内外对温拌再生混合料的研究及使用还处于初步阶段,本省(福建省)对这一块的研究更少,本项目采取相对保守的方案,仅应用于沥青路面下面层进行施工。后续有条件的话应进一步开展应用于沥青路面中上面层的温拌再生沥青混合料生产施工活动,加大温拌再生混合料的使用范围。