低气味丙烯酸酯结构胶的研制

刘海航

(上海科秀新材料科技有限公司,上海200032)

引 言

第2 代丙烯酸酯结构胶(Second generation acrylate adhesive,简称SGA),又称为反应性丙烯酸酯胶粘剂,是采取自由基接枝共聚的方法所制成的(甲基)丙烯酸酯双组分胶粘剂[1]。这种丙烯酸酯结构胶采用氧化还原固化体系引发聚合反应,固化剂和促进剂分别包含在组成该胶的两个组分中。该结构胶在室温下可以快速固化,并能调控固化速度和固化时间,固化收缩小,两组分混合后可达100%固化;而且,两个组分使用非常方便,可以两组分混合后涂覆在待粘接表面,也可以分别涂覆在不同的粘接表面后叠合粘接,方便进行自动化涂覆;此外,其力学性能优异,室温固化24h 剪切强度即可超过20MPa(粘接金属表面),且胶层柔韧,同时具有良好的冲击强度;并且应用范围广泛,适用于大部分的塑料和金属。即这种丙烯酸酯结构胶综合性能优异且使用方便,可广泛应用在各个工业领域中。

但是,传统的丙烯酸酯结构胶大都选择甲基丙烯酸甲酯作为单体,其沸点低,在室温下蒸汽压高,有刺激性臭味,对操作人员和环境都有较大的影响,特别是长期使用会严重影响呼吸道健康,因而其应用受到越来越多的限制[2~4]。为了解决这一问题,低气味丙烯酸酯结构胶成为业内研发突破的方向。国外对低气味丙烯酸酯结构胶研究较早,已有性能优良的成熟产品问世[5~7];国内近年来对低气味丙烯酸酯结构胶产品也有新研究[8~11],并已应用在某些领域中。

本文确立了以甲基丙烯酸甲酯为主单体,以甲基丙烯酸-2-苯氧基乙酯和四氢呋喃甲基丙烯酸酯为替代单体,使用促进剂N,N-二甲基苯胺和固化剂过氧化苯甲酰构成的氧化还原固化体系,并在配方中加入增韧剂、丁二烯橡胶、阻聚剂、磷酸酯类金属附着力促进剂等,制备了一种低气味丙烯酸酯结构胶,并研究了不同低气味单体及用量、增韧剂用量、固化剂和促进剂的用量等对结构胶性能的影响。配方优化后制备的结构胶的拉伸剪切强度为17.8MPa,固化时间为5~10min。

1 实验部分

1.1 实验原料

甲基丙烯酸甲酯,三菱公司;甲基丙烯酸-2-苯氧基乙酯、四氢呋喃甲基丙烯酸酯,沙多玛化学公司;N,N-二甲基对甲苯胺,麦克林试剂公司;液体丁腈树脂Nipol 1312,上海立深行国际贸易有限公司;丁二烯橡胶,日本中渊公司;叔丁基邻苯二酚,阿拉丁试剂有限公司;磷酸酯类金属附着力促进剂P-2M,上海永正化工有限公司;质量百分比含量为50%的过氧化苯甲酰(BPO)膏状物,阿克苏诺贝尔公司;抗冲击剂B-564 购自无锡凯嘉经贸发展有限公司;邻苯二甲酸二丁酯,山东信恒化工有限公司。

1.2 实验仪器

DV-1 Brook 黏度计,美国博勒飞仪器;DHG 烘箱,余姚市亚泰仪器仪表有限公司;JB-300 搅拌机,上海微达工贸有限公司电机分厂;WDW 电子万能试验机,上海松顿仪器制造有限公司。

1.3 实验制备

1.3.1 A 组分的制备

(1)将一定质量的甲基丙烯酸甲酯单体、甲基丙烯酸-2-苯氧基乙基酯和四氢呋喃甲基丙烯酸酯投入搅拌容器中,在常温下搅拌速度为800~1200r/min,依次向搅拌容器中加入叔丁基邻苯二酚、丁二烯橡胶、抗冲击剂B-564、液体丁腈树脂Nipol 1312,搅拌2~4h 至颗粒完全溶解,冷却至室温。

(2)再向搅拌容器中加入一定质量的N,N-二甲基苯胺和磷酸酯类金属附着力促进剂P-2M,在常温和搅拌速度为300~500r/min 的条件下,搅拌15~20min,即得组分A,放置待用。

1.3.2 B 组分的制备

将一定质量的邻苯二甲酸二丁酯投入到另一个搅拌容器中,在常温下搅拌速度为800~1000r/min,向其中逐步加入抗冲击剂,溶解2~4h 至完全溶解后,降温到25℃,再加入过氧化苯甲酰(BPO)膏状物,在常温下搅拌速度为100~200r/min,搅拌20~30min使其混合均匀,即得组分B,放置待用。

1.4 测试或表征

(1)样片制备

用酒精清洗铝片(2mm×25mm×100mm)的表面,晾干。将A 组分和B 组分按质量比为10∶1 混合均匀并涂抹在铝片表面上,然后再粘接两块铝片,粘接面积为25×25mm2,室温下固化24h,得到测试用样片。

(2)拉伸剪切强度测试

采用WDW 电子万能试验机,依照GB/T528-2009标准进行拉伸剪切强度的测试,拉伸速度为500±50mm/min。每次测试5 个样片并取算术平均值。

(3)断裂伸长率

采用WDW 电子万能试验机,依照GB/T528-2009标准进行测试,拉伸速度为500±50mm/min。每次测试5 个样片并取算术平均值。

(4)固化时间的测定

采用“指触法”进行测定:固化后用指尖轻触胶层表面,若不发黏或表面干燥,则认为已完全固化。

(5)黏度测试

采用DV-1 Brook 黏度计,测定结构胶的黏度。

2 结果与讨论

2.1 单体的选择

甲基丙烯酸甲酯是丙烯酸酯结构胶气味的主要来源。为了降低结构胶的气味,需要减少甲基丙烯酸酯甲酯的使用,本文采取以低臭味的单体来部分替代甲基丙烯酸酯甲酯。通常,高沸点低挥发性的丙烯酸酯单体气味小。另外,选择替代单体时,还需要综合考虑很多因素,例如单体与橡胶的相容性,单体的毒性以及结构胶的应用领域等因素。表1列出了几种常见丙烯酸酯单体的性质。

表1 几种常见丙烯酸酯单体的性质Table 1 The properties of several common acrylate monomers

通过初步试验选择了甲基丙烯酸-2-苯氧基乙酯和四氢呋喃甲基丙烯酸酯来部分替代甲基丙烯酸酯甲酯,以制备低气味丙烯酸酯结构胶。其中,甲基丙烯酸-2-苯氧基乙酯极性大,含有刚性的苯环,硬度高,玻璃化温度高,在共聚物中可作为刚性基团起骨架作用;而四氢呋喃甲基丙烯酸酯的玻璃化温度为60℃,相对较低,有利于固化后共聚物保持好的柔韧性,能明显提高胶层的冲击强度,起到内部增韧剂的作用,同时,其含有的四氢呋喃基、羧基,能与被粘接基材表面的羟基或氧化物形成氢键,从而大大增加体系的拉伸剪切强度、附着力和韧性等[5]。

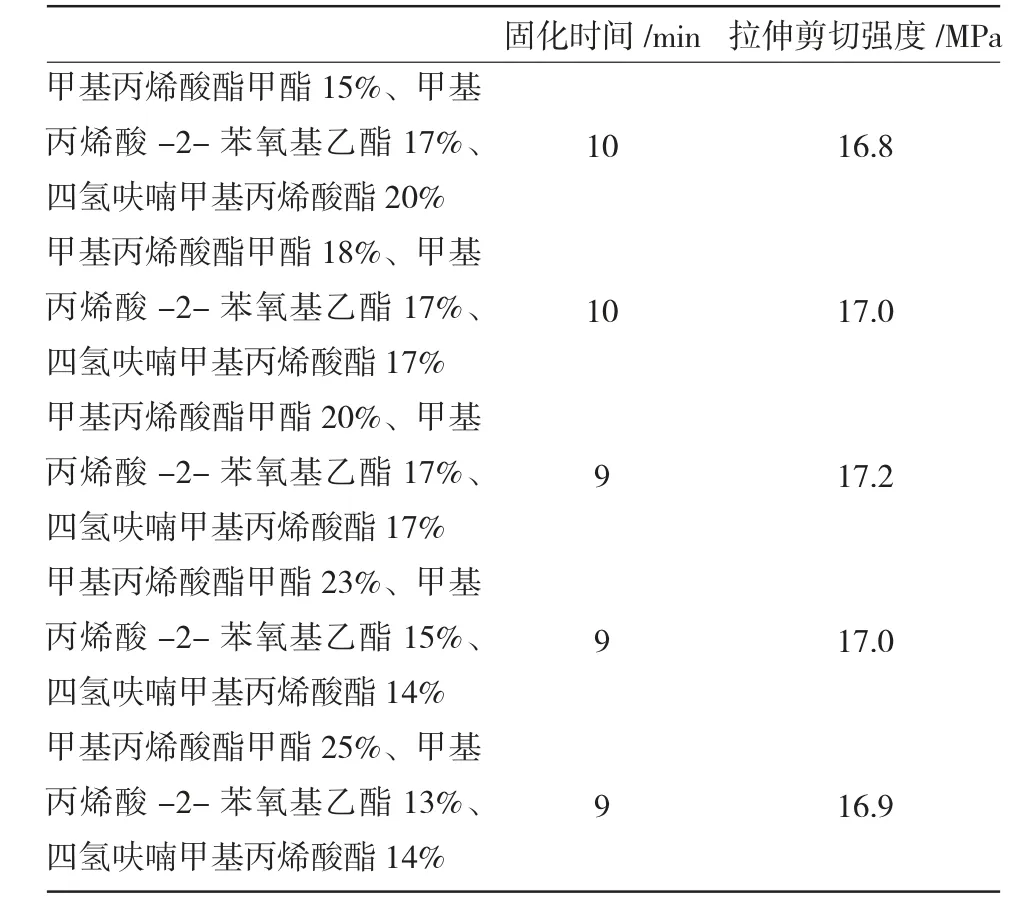

2.2 甲基丙烯酸甲酯单体的加入量对结构胶性能的影响

本文还进一步研究了各单体的用量对结构胶性能的影响。

表2 单体用量对结构胶性能的影响Table 2 The effect of monomer dosage on the performance of the structural adhesive

从表2 可见,随着甲基丙烯酸酯甲酯的增加,拉伸剪切强度出现先增加后减少的趋势,这意味着各单体的用量存在一个最佳配置,即第3 组:甲基丙烯酸酯甲酯20%、甲基丙烯酸-2-苯氧基乙酯17%、四氢呋喃甲基丙烯酸酯17%。

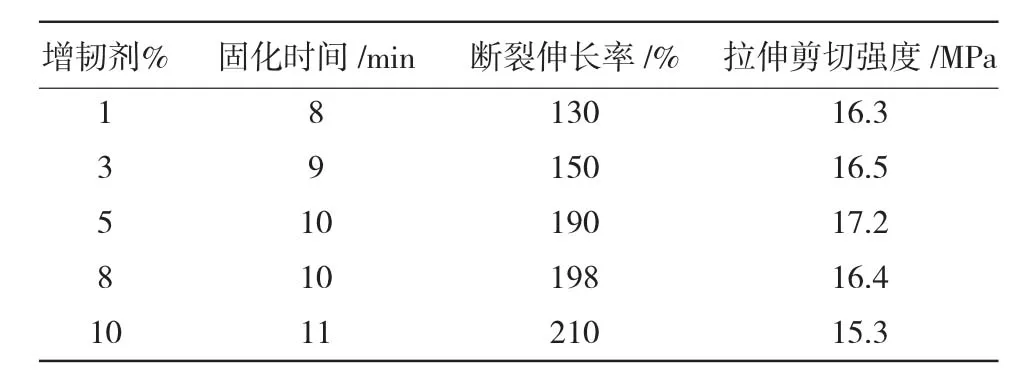

2.3 增韧剂及加入量对结构胶性能的影响

表3 增韧剂用量对结构胶性能的影响Table 3 The effect of the amount of toughening agent on the performance of the structural adhesive

在丙烯酸酯胶中加入固体或液体橡胶作为增韧剂,其在自由基聚合过程中,可参与反应生成接枝共聚物,形成半互穿网络结构,从而赋予结构胶优异的抗冲击性和韧性。不同型号的橡胶对强度影响很大。本文选择液体丁腈树脂Nipol 1312 作为增韧剂,并进一步考察了不同用量的增韧剂对结构胶性能的影响。

从表3 可以看出,随着组分A 中增韧剂用量的增加,体系的断裂伸长率增加,而拉伸剪切强度则呈现先增大后迅速减小的趋势。这是因为随着增韧剂含量的增加,体系的黏度适当增大,有利于活性自由基在胶液中扩散,使链增长反应持续进行,导致自加速作用提前出现,迅速提高聚合速率和聚合物相对分子质量,同时,增韧剂引入的极性基团能增加体系的拉伸剪切强度。但是,当增韧剂含量过高,体系黏度过大,将会导致氧化-还原固化体系以及抗冲击剂等原料无法完全溶解和分散,从而极大地影响了体系的性能。同时,也会导致结构胶中的气泡无法溢出,固化后会产生蓬松的气孔,这些气孔成为应力集中点而导致应力破坏,从而使得体系的拉伸剪切强度降低。当增韧剂含量为5%时,拉伸剪切强度为17.2MPa。选择最佳的增韧剂用量为5%。

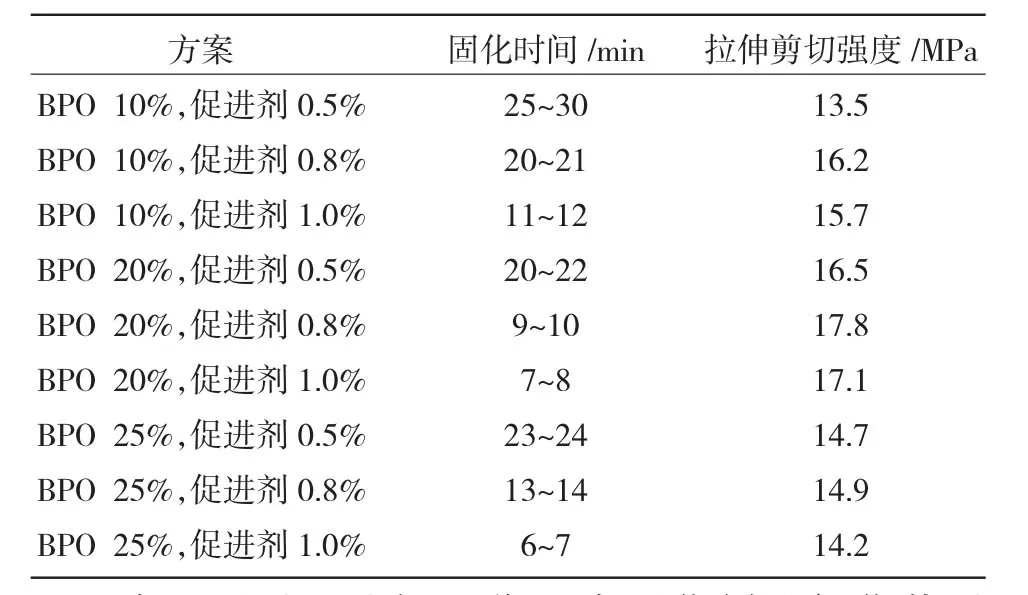

2.4 氧化-还原体系对结构胶的固化时间和拉伸剪切强度的影响

通过初步实验考察,选择过氧化苯甲酰作为固化剂,N,N-二甲基苯胺作为促进剂,构成氧化-还原引发体系,能够在室温下快速产生活性自由基并引发双键聚合。本文还进一步研究了固化剂和促进剂的用量对结构胶的固化时间和拉伸剪切强度的影响。

表4 氧化-还原体系对结构胶性能的影响Table 4 The effect of oxidation-reduction system on the performance of the structural adhesive

表4 展示了选择组分B 中固化剂过氧化苯甲酰为10%,20%和25%三个不同用量,组分A 中促进剂N,N- 二甲基苯胺分别为0.5%,0.8%和1.0%时,结构胶的固化时间和拉伸剪切强度值的变化。从表4 可以明显看出,固化时间与固化剂和促进剂的用量有关。固化时间随着促进剂含量的增加而不断缩短,随着固化剂含量的增加先缩短后增加。固化剂和促进剂的用量分别为20%和0.8%时,丙烯酸酯结构胶的固化时间可控制在10min 以内。固化剂用量对拉伸剪切强度的影响非常明显,当固化剂用量为20%时,无论促进剂含量是多少,其拉伸剪切强度的值都是较好的。同时,随着促进剂的用量增大,拉伸剪切强度均是先增大后减小,存在一个最佳的用量值。由表4 可知,当促进剂用量为0.8%,固化剂用量为20%时,能提供强有力的室温固化氧化还原体系,拉伸剪切强度为17.8MPa。

本文中,结构胶的固化过程为低相对分子质量的丙烯酸酯单体在固化剂和促进剂的氧化-还原引发体系下进行自由基聚合形成高分子聚合物的过程。氧化-还原引发体系中,首先,N,N-二甲基对甲苯胺与过氧化苯甲酰生成络合物,然后N,N-二甲基对甲苯胺中氮原子上的一个电子转移给过氧化物形成离子对和苯甲酰氧基自由基,进而自由基引发双键开链聚合而固化。即促进剂N,N-二甲基对甲苯胺能促使固化剂过氧化苯甲酰活化,实现在室温下分解产生自由基,并由活性自由基引发聚合反应。固化剂和促进剂的用量决定了室温下产生的活性自由基的量,从而决定了聚合反应的速率和聚合物的相对分子质量。当固化剂和促进剂用量较少时,室温下产生的自由基数量和所引发的聚合速率较小,导致固化时间较长,并形成较低相对分子质量的聚合物,结构胶的拉伸剪切强度也较小;当固化剂和促进剂用量较大时,室温下产生的自由基数量变多,从而引起聚合速度加快,导致固化时间缩短,并形成大量相对分子质量的聚合物,结构胶的拉伸剪切强度增加;但是当固化剂和促进剂过量时,室温下产生的自由基数量过高,聚合速率过高,容易引起自加速效应,导致体系黏度增加,限制了分子链的活动,不利于链增长反应,无法形成高相对分子质量的聚合物,导致体系的拉伸剪切强度下降。

3 结 论

1)以甲基丙烯酸-2-苯氧基乙酯和四氢呋喃甲基丙烯酸酯部分替代甲基丙烯酸酯甲酯,从而制得一种低气味丙烯酸酯结构胶,具有韧性好,强度高,低气味的特点。

2)确定低气味丙烯酸酯结构胶的最佳配方为:A 组分中,甲基丙烯酸甲酯为20%(wt)、甲基丙烯酸-2-苯氧基乙基为17%(wt)、四氢呋喃甲基丙烯酸酯为17%(wt)、N,N-二甲基苯胺为0.8%(wt),抗冲击剂B-564 为36.6%(wt),丁二烯橡胶为3%(wt),液体丁腈树脂Nipol 1312 为5%(wt),阻聚剂叔丁基邻苯二酚为0.03%(wt);磷酸酯类金属附着力促进剂0.57%。B 组分中,邻苯二甲酸二丁酯为65%(wt)、过氧化苯甲酰为20%(wt)、抗冲击剂B-564 为15%(wt)。A 组分∶B 组分的质量比为10∶1。性能测试结果显示:固化时间为10min,拉伸剪切长度为17.8MPa,断裂伸长率为190%。