6082铝合金圆管氧化黑线缺陷原因分析

李飞庆

(安徽鑫铂铝业股份有限公司,天长239300)

0 前言

6082 铝合金是典型的Al-Mg-Si 系铝合金,具有中等强度、良好的焊接性能和耐腐蚀性,主要应用于交通运输和结构工程工业,比如高铁、直升机平台、脚手架等,是一种很有发展前途的铝合金[1]。

对于在室外恶劣环境下使用的6082 铝合金管型棒材,往往采取阳极氧化处理在产品表面生成一层致密的氧化膜,防止产品进一步被腐蚀,以提高其使用寿命。但阳极氧化后,某些产品表面会出现黑线从而影响产品防护效果和美观度。为了消除6×× × 系合金产品氧化黑线,国内的研究人员对此缺陷的形成原因进行了一些研究和探讨。郭世杰等人[1]分析认为产品表面黑线主要是熔体处理过程中残留的夹杂物,在挤压过程中受到剪切作用脱落所致;通过改进熔体处理工艺、控制颗粒物种类和含量能够降低挤压材黑线缺陷的出现概率。王奕雷[2]针对水气对熔炼合金品质的影响,分析了水气造成铸锭黑线缺陷率偏高的原因,认为通过加强精炼减少氧化夹杂物可以控制黑线缺陷。陈秀琴[3]认为黑线是因该处的金属与模具棱角等发生局部强烈摩擦,局部变形温升,发生再结晶而引起,黑线与模具结构关联较大。宋冰[4]研究了造成材料“黑线”不良的原因,认为黑线部位成分与正常部位成分存在差异并提出了消除黑线的措施。

针对6082 合金的产品氧化表面黑线缺陷方面,目前尚未看到公开文献报道,国内对6×××系合金氧化黑线方面的研究也不多。因此,本文从生产实践出发,分析了6082铝合金圆管表面氧化黑线的形貌和产生原因,提出了消除氧化黑线的有效措施,以期为广大铝型材挤压同行提供有益参考。

1 材料及检验方法

1.1 材料

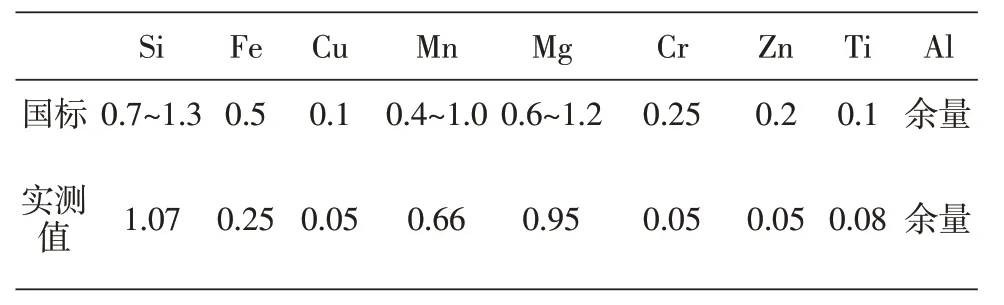

采用半连续铸造法生产规格为φ254 mm 的6082铝合金铸棒,其化学成分见表1。

表1 6082铝合金的化学成分(质量分数/%)

主要铸造工艺为:铸造温度695~710 ℃,铸造速度90~98 mm/min,铸造水压0.06~0.1 MPa。

使用的铸棒长度为640 mm,挤压成外径φ70 mm、壁厚6 mm、长度为12 m的圆管。挤压工艺参数:铸棒温度为500 ℃,温度梯度为20 ℃,挤压筒温度为430 ℃,挤压速度8 m/min,模具温度460 ℃,挤压系数为41,压余厚度为35 mm。冷却采用水箱过水处理。

1.2 检验方法

采取凯勒试剂腐蚀试样,采用金相显微镜观察晶粒组织,金相显微镜的型号为倒置型ZEISS Axio vert.A1;采用蔡司扫描电子显微镜(标配能谱仪)进行能谱和形貌分析。

2 表面黑线现象的组织分析

2.1 表面黑线现象

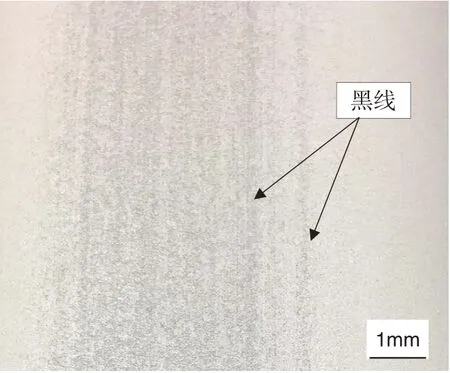

6082 圆管氧化后的表面黑线缺陷典型形貌如图1所示。圆管表面的黑线往往有很多条,且黑线会贯穿整个圆管的挤压长度。实际检测发现,黑线出现在圆管的具体位置并不固定。

图1 6068铝合金圆管表面黑线

2.2 晶粒组织分析

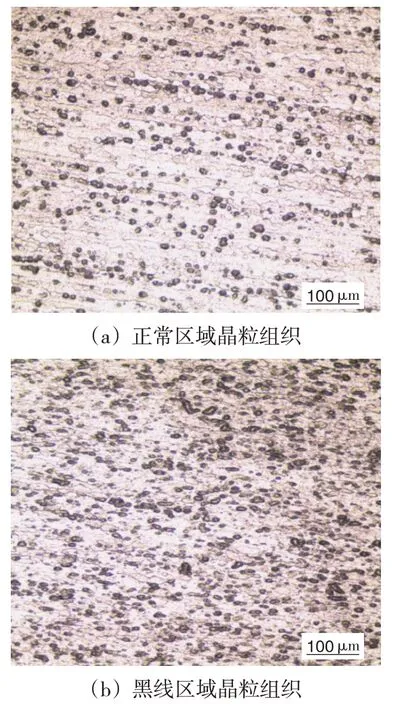

对6082 成品圆管沿着挤压方向取样进行分析,从正常区域和黑线处分别取样,其晶粒组织如图2所示。

图2 6082铝合金圆管高倍组织

可以发现,黑线区域和正常区域晶粒的形态基本一样,主要是纤维状组织,其中有部分再结晶晶粒,但黑线区域的颗粒物数量明显多于正常区域,且存在较大尺寸的颗粒物。

2.3 颗粒形貌和成分分析

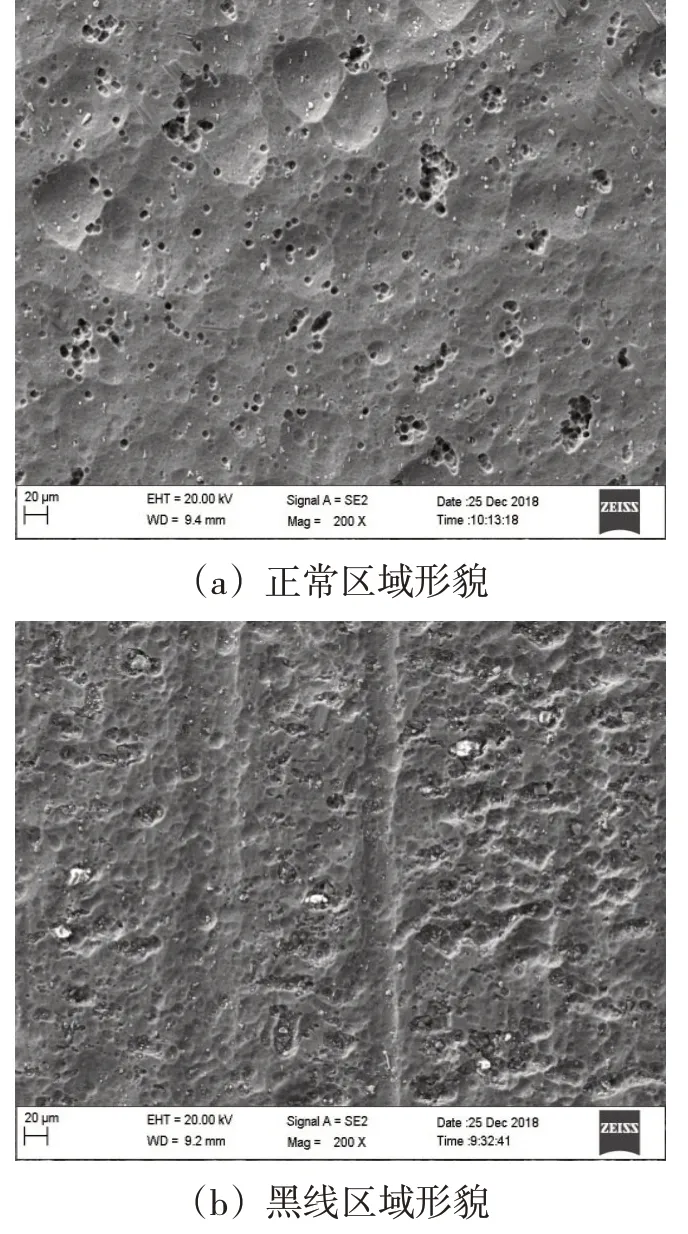

由于氧化膜不导电,因此将氧化后的6082 圆管产品采取褪膜处理后再进行扫描电镜观察,所得的二次电子像如图3所示。可以明显看出:正常区域的第二相分布均匀(已被浸蚀),无大颗粒存在;而黑线区域有多处约20 μm宽度的凹痕,且存在数量众多的大颗粒。

图3 6082铝合金圆管表面形态SEM

为了探求颗粒的相组成,对黑线区域颗粒进行了能谱分析和面扫面分析,发现存在3种类型的颗粒,结果如图4所示。

图4(a)为黑线缺陷区域的颗粒A和B的二次电子图像,图4(b)和4(c)分别为对应的Si 和Mn 元素的面扫描元素分布图像。在图4(a)中A点能谱分析数据为:主要元素为O和S i,其含量分别为53.36%和43.74%;而B 颗粒主要元素为O 和Mn,其含量分别为31.47%和34.34%。这说明白色颗粒A为未完全熔解的Si 剂,B颗粒为未熔解充分的Mn 剂。Mn剂容易在杂质处偏聚,如果粗大的含硅相减少,相应的含Mn 第二相也会减少。图4(d)为缺陷区域颗粒C 的二次电子图像,图4(e)和图4(f)分别为对应的Al和O元素的面扫描元素分布图像。对于图4(d)中的C颗粒,能谱分析显示:主要元素为O、Al、Si,其含量分别为16.22%、80.49%、1.65%,其余为少量Mg、S、Mn,这意味着团聚颗粒为氧化铝和其它的氧化夹杂。

3 氧化黑线影响因素和控制措施

以上组织分析表明,黑线与粗大含硅颗粒或其它杂质相关,因此改善铝棒内部组织质量或者避免生产过程中其它杂质进入产品表面,即可有效避免圆管氧化黑线的产生。对此,我们在生产中采取了以下相应的控制措施:(1)将硅剂改为铝硅中间合金来添加硅元素;(2)加强精炼和过滤管控;(3)减少挤压死区。

3.1 硅元素添加剂对黑线形成的影响

合金中硅的添加有直接添加工业硅、添加速硅和添加铝硅中间合金三种方法[5]。在通常的温度下采用直接加硅法时结晶硅有时不能溶解,在铸造时进入铝棒中,或在挤压时粘附在模具的工作带上,对产品表面造成影响。但该添加方法在中小铝熔炼企业中应用较多。目前,硅剂作为第三代添加剂,有大量用户将其应用于铝合金中硅元素添加或微量成分调整。一般硅剂中含硅量≥95%,添加温度在740 ℃以上,添加时铝液温度控制不当会造成硅剂不溶解。针对此问题,采取铝硅中间合金添加法可降低产生不溶解的含硅颗粒的风险,这是因为铝硅中间合金的溶解温度为577 ℃,小于690~760 ℃熔炼温度。减少含硅颗粒的数量,就减少了因颗粒黏附到模具工作带上导致出现氧化黑线的概率。

3.2 精炼和过滤管控对黑线形成的影响

铝熔体中的非金属夹杂物多数为氧化物夹杂,铝与炉气中的O2、H2O(水汽)、N2等反应最终都生成Al2O3和夹杂物,铝熔体与水汽反应如下:

可见,在一般熔体温度下,炉料、工具、熔剂、炉墙、炉底和大气中的水汽都容易反应生成氧化铝[6]。因此需要进行良好的精炼处理和管控,尽可能消除氧化铝等杂质的产生。具体的应对措施如下:精炼时间由30 min增加到40 min;陶瓷过滤板由单级过滤(过滤板目数级别为40 P)改为双级(过滤板目数级别第一级为40 P,第二级为70 P),提升熔铸过程的杂质过滤能力,使得铝棒中氧化铝等杂质减少,同时减少氧化物夹杂黏附到铝管表面产生黑线的可能性。

3.3 挤压死区对黑线形成的影响

在挤压过程中,铸锭前端受到模具端面摩擦阻力作用,阻碍着部分金属流动,又因为挤压筒与挤压模的共同冷却作用,使该区金属塑性降低、强度升高不易流动,因而形成前端难变形区即死区。死区具有阻碍铸棒表面杂质、氧化物、偏析瘤进入变形区并流入金属制品的作用[7]。其具体过程为:挤压开始,铸棒表层组织(包括残留的偏析瘤)在固定挤压垫前积聚,若死区足够大,这些表层组织会聚集到最后作为压余来切掉;若死区过小,则在挤压开始阶段杂质就会进入产品中。对此采取的预防措施主要包括以下两个方面:通过优化模具设计有效增大死区的区域,以减少杂质进入制品的概率;另一方面,在挤压过程中,挤压筒中心与模具中心应控制在同一个中心线上。如果挤压筒中心与模具中心不在同一个中心线上,那么某一边的模具进料口距离挤压筒边缘会变得更近,使得阻碍表皮金属流动的死区减少,表皮金属就会更加容易流入制品从而形成黑线。

生产实际中,采取铝硅中间合金来添加硅元素并加强精炼和过滤工艺管控后,统计数据表明圆管黑线不良率由10%~15%下降到5%~8%;在改善铝棒质量的基础上,采取优化模具设计和改善挤压对中状况来确保死区足够大。这样,后续生产中发现圆管产品的氧化黑线缺陷不良率在1%以下,圆管氧化黑线现象得到很好的控制。

4 结论

(1)6082 铝合金表面氧化黑线部位存在粗大而数量众多的含Si、Mn 颗粒以及团聚的氧化铝夹杂。

(2)通过采取合适的硅添加剂、加强精炼和过滤管控以及减少挤压死区等措施,6082 铝合金表面氧化黑线的不良率得到控制。