高质量7005铝合金泵体型材挤压和时效工艺的研究

程仁寨,程雪婷,张涵源,郑卓阳

(1.山东南山铝材公司,龙口265706;2.山东南山学院,龙口265706)

0 前言

7005 铝合金属于Al-Zn-Mg 系中高强度的铝合金,具有良好的机械性能、抗腐蚀性和焊接性,被广泛应用于高速列车和航空航天等行业[1-3]。近年来开发的7005铝合金泵体专用型材可以用来制造高、中压泵体,在液压设备、升降机等行业受到关注[4,5]。

由于7005铝合金泵体型材采用分流挤压模进行挤压,在加工成泵体后有漏油现象。因此,针对这一问题,本公司通过增大挤压比、升高挤压温度和降低挤压速度等方法和路径,提高泵体焊合质量,最终解决了漏油问题。同时为了更好地满足客户对性能的要求,本文对7005铝合金泵体型材的时效工艺进行了研究,以获得该合金的最佳力学性能。

1 试验材料与方法

1.1 试验材料

本试验采用7005铝合金,其化学成分见表1。

表1 7005铝合金的化学成分(质量分数/%)

1.2 试验方法

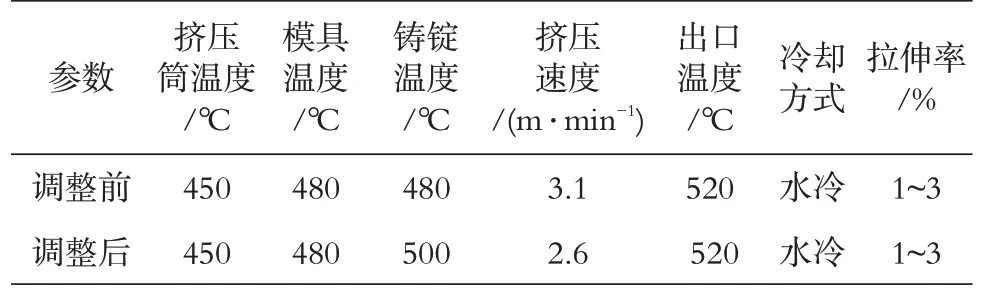

调整前7005 铝合金泵体的生产在55 MN 正向单动挤压机上进行,挤压比为13.52;而调整后该泵体在82 MN 挤压机上生产,挤压比为19.17。调整前、后的工艺对比见表2。

表2 调整前与调整后工艺参数对照表

双级时效工艺为:预时效105 ℃×10 h;第二级时效选用155 ℃,分别保温6 h、8 h、10 h 和12 h。

1.3 技术要求

客户对7005铝合金泵体型材性能要求见表3。

表3 力学性能标准

泵体时效后用Z100 万能拉伸试验机进行力学性能测试。

2 试验结果与讨论

2.1 7005铝合金泵体型材组织的研究

工艺调整后生产出的7005 铝合金泵体型材的低倍组织如图1所示。从图中看到焊合区并没有出现连续或断续的黑色缝隙,说明泵体没有出现焊接不良现象。图2是泵体型材焊合区高倍组织。由图可知,焊合区晶粒分布均匀致密,并没有产生缩松、缩孔和微裂纹等缺陷。通过压缩实验,发现并没有从泵体焊合区域断裂,压缩后试样见图3。

通过对7005 铝合金泵体型材组织的研究,可以发现降低挤压速度、适当升高挤压温度和增加挤压比有利于金属扩散结合,提高泵体焊合质量,解决了7005 铝合金泵体在使用过程中存在的漏油问题。

图1 7005铝合金泵体型材的低倍组织

图2 7005铝合金泵体型材焊合区的高倍组织

图3 压缩后7005铝合金泵体型材

2.2 力学性能测试结果

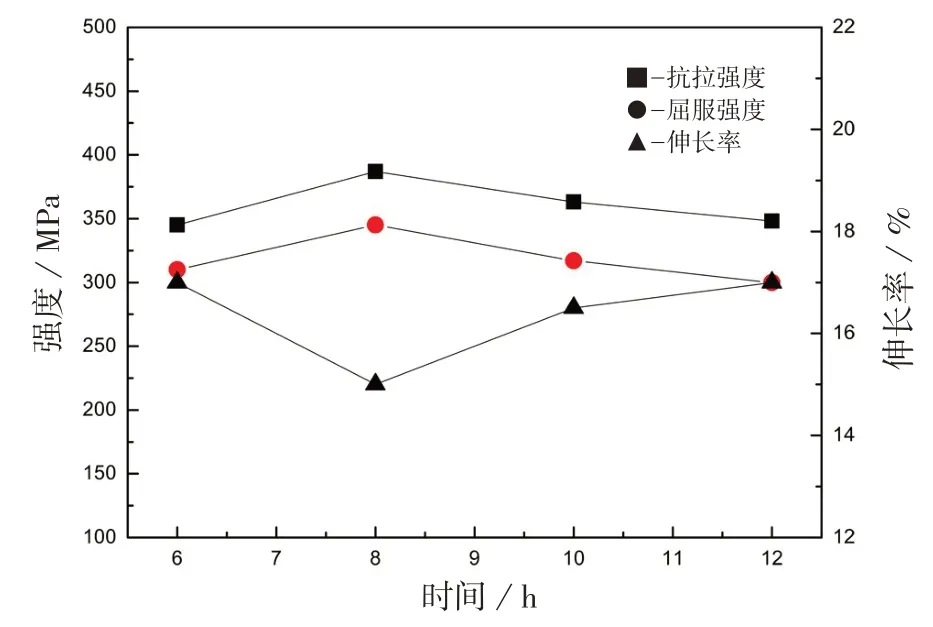

图4是第二级时效时间对7005铝合金泵体型材力学性能的影响。由图可知,随着第二级时效时间的延长,泵体型材的强度先上升后下降,而延伸率先下降后上升。当第二级时效保温时间为6 h 时,泵体型材的抗拉强度、屈服强度分别达到345 MPa和310 MPa,而延伸率为17%;延长保温时间至8 h时,泵体型材的抗拉强度、屈服强度都开始上升,分别为387MPa、345 MPa,而延伸率降至15.5%;继续延长保温时间至10 h,泵体型材的抗拉强度、屈服强度降至363 MPa 和317 MPa,而延伸率为16.5%;延长保温时间至12 h,泵体型材的抗拉强度、屈服强度降至348 MPa 和300 MPa,而延伸率为17%。

图4 第二级时效时间对7005铝合金泵体型材力学性能的影响

预时效105 ℃保温10 h时,过饱和固溶体发生分解,原子开始偏聚析出了大量的GP 区。第二级时效温度选用的是155 ℃,由于超过了GP 区的回溶温度(根据王正安等人的研究[4],7005 合金GP区回溶温度为150 ℃),在时效过程中会直接析出η'过渡相(MgZn2),且晶界和粗大析出物附近的无沉淀带较宽[5]。由于过渡相仍与基体共格,引起晶格畸变,导致强度增加;而晶界处较宽的无沉淀析出带弱化了晶界强度,使晶界处的位错塞积更有利于微裂纹的形成,最终导致了延伸率的下降[6]。随着时效时间的继续延长,η平衡相开始析出,其与基体不存在共格,强度开始降低,而延伸率开始升高。

对于7005 铝合金泵体型材,客户对抗拉强度和屈服强度的要求较高(抗拉强度≥350 MPa,屈服强度≥290 MPa),但延伸率反而要求尽可能低(≤16.0%),因此采用处于峰时效的105 ℃时效10 h后,再于155 ℃下时效8 h 的双级时效工艺是最佳工艺制度,能达到客户技术要求。

3 结论

降低挤压速度、适当升高挤压温度和增加挤压比可以提高泵体焊合质量,解决7005 铝合金泵体型材在使用过程中的漏油问题。105 ℃时效10 h后,再于155 ℃时效8 h 后泵体型材的抗拉强度达到387 MPa,屈服强度345 MPa,延伸率达到15.5%,这种时效工艺是最佳的工艺制度,能满足客户技术要求。