汽车放物盒壳体注射模设计

张 琳,李瑞友,张 磊

(1.青岛职业技术学院,山东 青岛 266555;2.青岛海尔模具有限公司,山东 青岛 266103)

0 引言

随着汽车工业的不断发展,汽车各方面也不断创新,特别对于货车,一辆好的货车不仅要有良好的功能和驾驶性能,更需要一个良好的驾驶环境,因此驾驶室空间的设计越来越大,越来越舒适。货车上储物架空间与外观的设计尤为重要,既要实用又要人性化,既能满足长途驾驶中驾驶员及陪护人员的起居储物需求,又能实现多元化功能要求。

1 塑件成型工艺分析

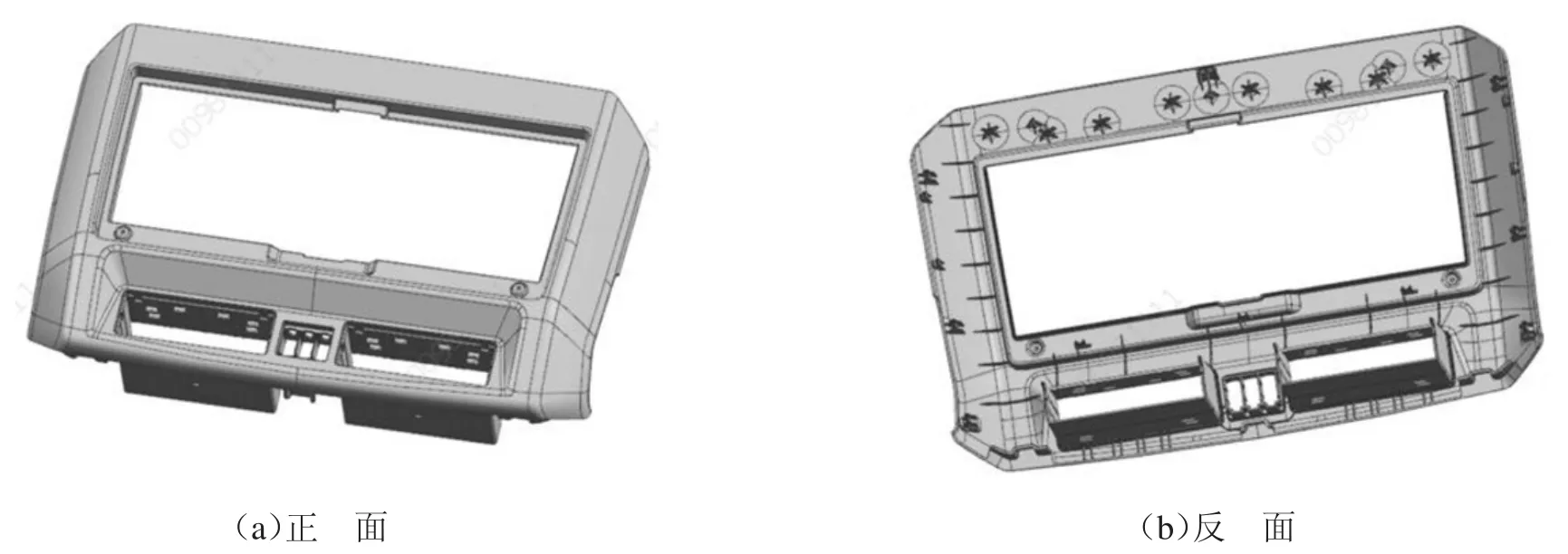

货车储物架放物盒壳体如图1所示,材料为PP-T20,收缩率为1.1%,改性PP具有高流动性和优良的力学性能,能满足塑件强度和功能要求。塑件外形尺寸为714 mm×460 mm×184 mm,平均壁厚为3 mm,模具型腔布局为1模1腔结构,属于中等复杂注射模。塑件正面为外观面,表面粗皮纹处理,皮纹深度为110 μm,外观面拔模角≥8°,满足纹理要求,塑件外观表面质量要求高,不允许有浇口痕、收缩痕、色差、飞边、变形等缺陷。因塑件下部左右方孔安装电子控制盒,侧向方孔等结构成型需内部侧向脱模[1]。

2 模具结构设计

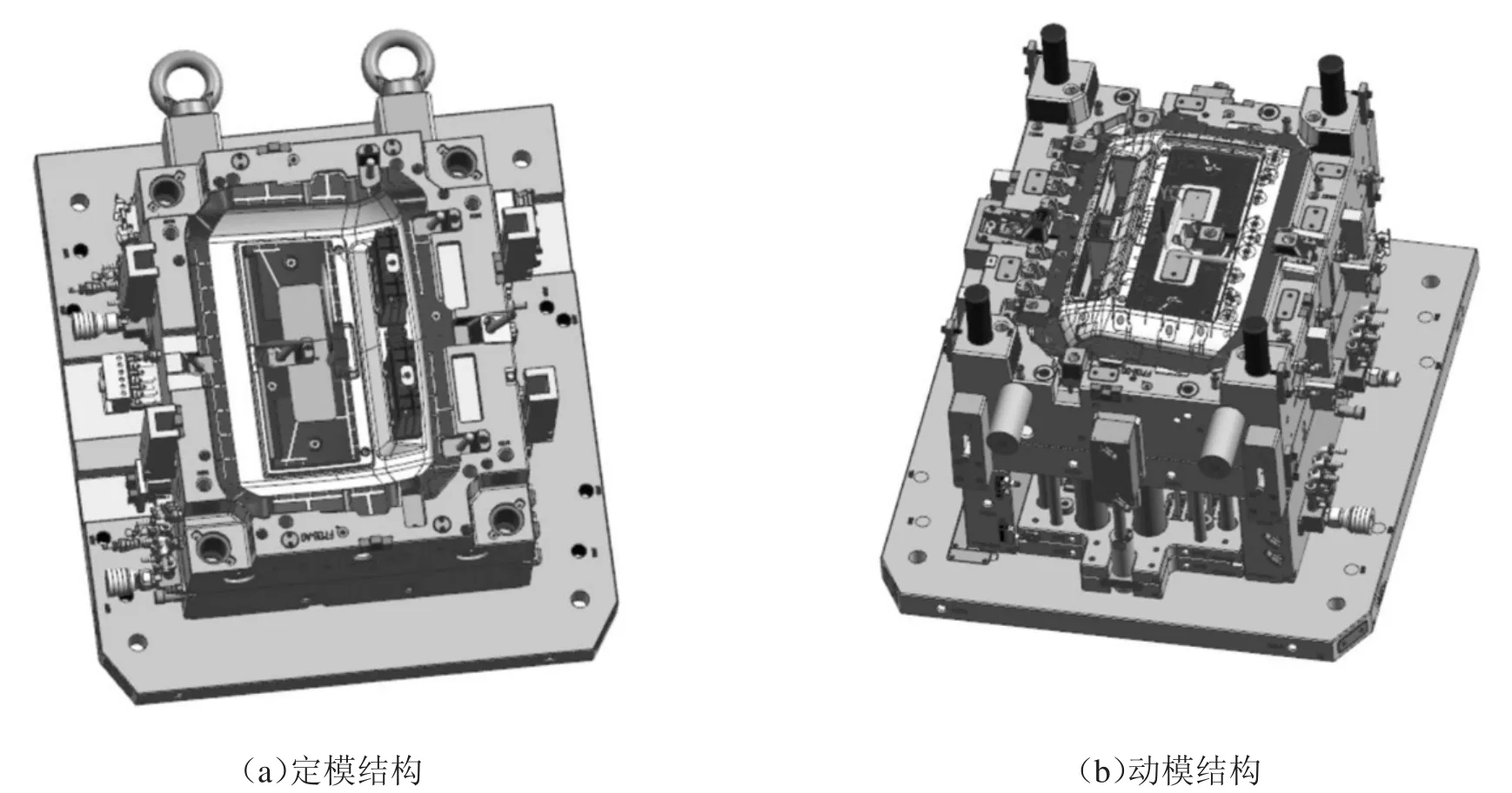

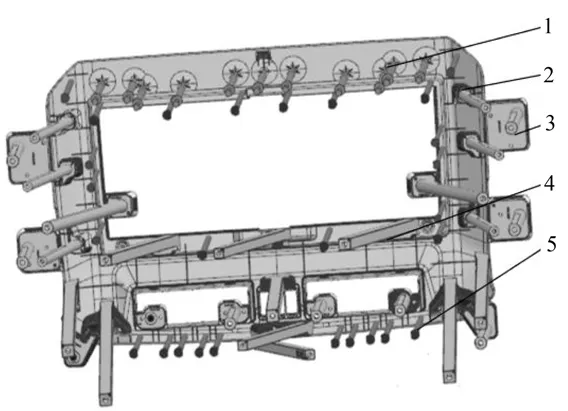

成型放物盒壳体的模具结构如图2所示,采用正装4点针阀式热流道浇注系统,4个潜伏式浇口。因成型的塑件功能较多导致模具结构复杂,定模采用局部镶拼结构,利用液压缸活塞杆驱动内抽芯滑块抽芯,动模成型塑件倒扣的空间受限,采用机械拉钩结构进行二次开模内抽芯设计,动、定模分模时驱动拉钩结构实现二次开模。动、定模4个角设计圆导柱导向结构,模具最大外形尺寸为1 340 mm×1 200 mm×1 120 mm。

2.1 浇注系统设计

2.1.1 模流分析

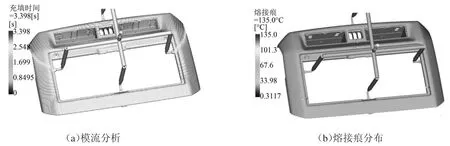

放物盒壳体为货车上储物架中间重要内饰外观件,外观面不允许有明显缺陷,特别是型腔中深筋位及流动末端需要加强排气。由于塑件结构和功能要求,形状近似方框形,成型的塑件不可避免会有熔接痕缺陷,模流分析时需重点考虑。图3(a)所示模流分析填充平衡,模流方案浇口设计在待成型塑件的非外观面上。成型时熔接痕主要由多股料流汇合造成,CAE分析过程中通过控制器控制浇口开合顺序以调整进浇量,将熔接痕控制在非重要外观面或边角处,以满足客户使用要求,熔接痕分布如图3(b)所示,实际生产中也可以通过调整成型工艺参数以减轻熔接痕对塑件外观的影响。

2.1.2 热流道系统设计

图1 塑 件

图2 模具总体结构

图3 模流分析与熔接痕分布

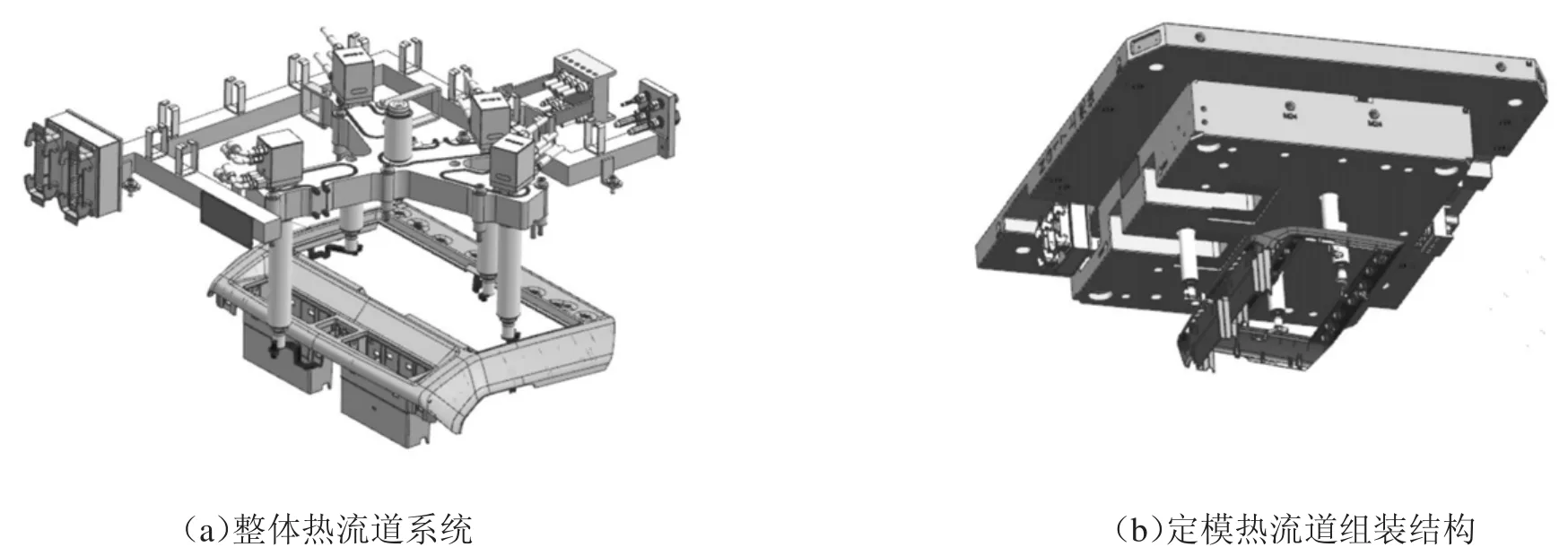

放物盒壳体注射模设计中,热流道系统为4点(带分流板)整体阀式,为方便热流道机构与定模板的拆装,采用定模推板与热流道板固定,后期维修保养时实现整体拆装,如图4所示。其优点为:①定模由定模板和热流道总装模块两部分组成,热流道总装模块可以进行整体吊装,模具在整体拆装过程中实现快速安装和拆卸,提高效率;②整体式热流道系统避免重复拆装时有漏料的风险;③整体式热流道通过金属线架集成,对电器元件起保护作用;④热流道采用整体组合装配,可以提高装配精度和可靠性;⑤提高模具拆装效率,降低模具维护和保养成本。

2.2 成型零件设计

成型的塑件外观面区域做粗皮纹装饰,定模型腔壁面抛光600#满足要求,动模型腔壁面抛光至300#,确保成型的塑件能脱模。定模材料为718H预硬钢,动模镶拼材料为P20预硬钢,滑块、斜推块等均为718H预硬钢,碳氮共渗至700 HV以上,满足模具生产30万件的使用要求。动、定模四角设计5°的凸台锁紧结构和4组1°精定位结构,既提高模具配合精度和增加模具强度,又避免分型面局部区域插穿及避免皮纹拖伤风险。

2.3 抽芯结构设计

塑件因功能及装配要求设有较多的倒扣,模具侧向抽芯结构也较多,特别是成型塑件装配显示器方槽内的抽芯,模具总体抽芯结构为:①定模需要液压缸活塞杆驱动侧向内抽芯;②动模侧滑块抽芯结构及两侧狗窝倒扣斜推块侧抽芯;③模具两侧二次开模内抽芯滑块和抽芯结构。

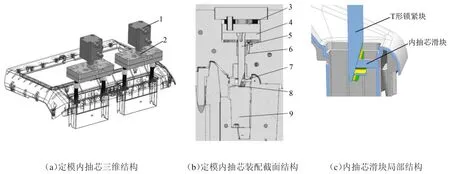

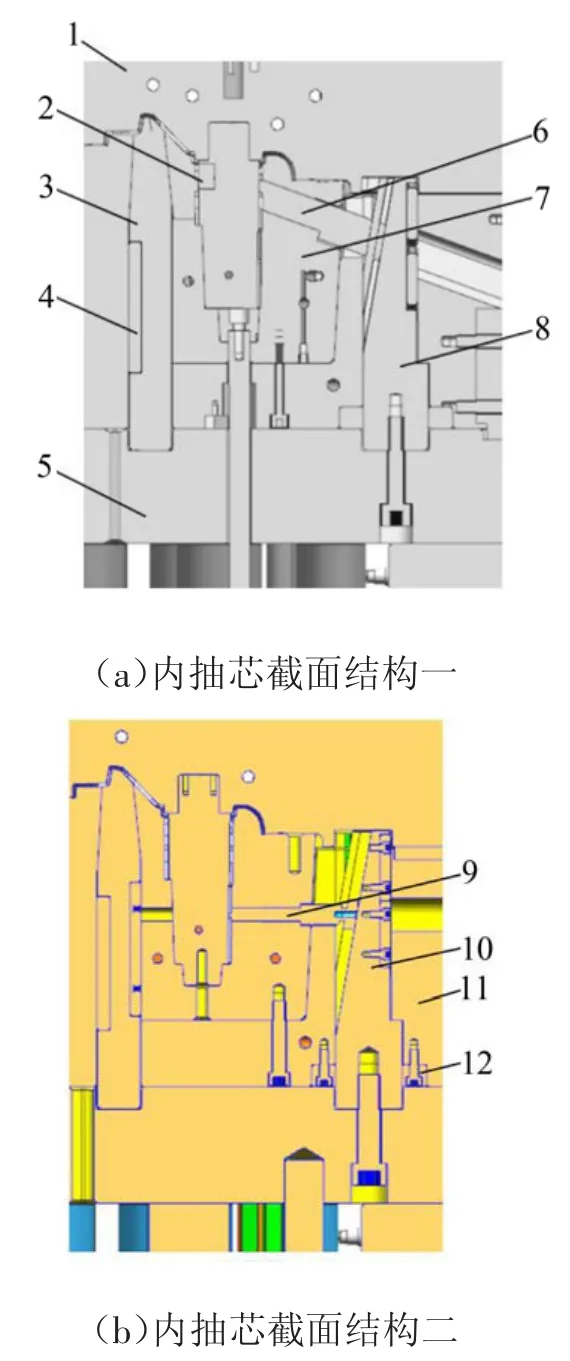

2.3.1 定模内抽芯滑块结构设计

定模内抽芯结构如图5(a)所示,在液压缸1活塞杆驱动下,通过推板组合结构带动T形锁紧块5,内抽芯滑块7沿T形滑道运动实现侧向抽芯,如图5(c)所示,考虑此处结构加工和研配工艺合理性,将盖板8和镶件9镶拼,便于内抽芯滑块7拆装和研配。

图4 浇注系统

图5 定模内抽芯结构

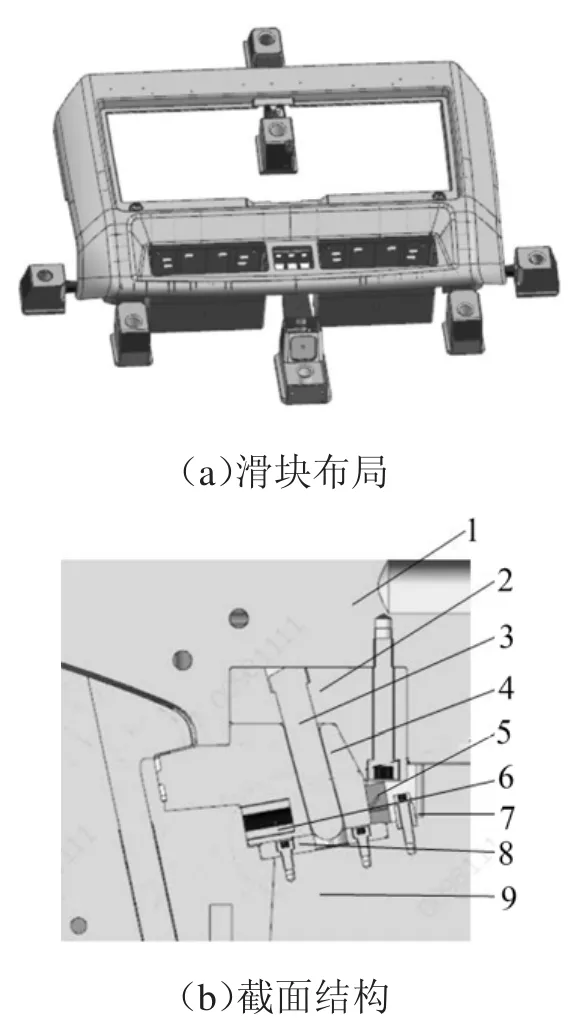

2.3.2 滑块侧抽芯结构设计

分型面处滑块布局如图6(a)所示,共有7个滑块,其中2个为潜伏式浇口滑块。滑块4在斜导柱3驱动下行程为12 mm,考虑分型面在待成型塑件R角处,其分型线影响成型塑件的外观质量。设计滑块需考虑加工精度和研配工艺,滑块4个顶部设计凸起10 mm沉入定模板1,研配时可以将滑块4放入定模板1紧固并进行整体抛光,确保外观面R角无分型线缺陷。

图6 滑块抽芯结构

2.3.3 斜推块侧抽芯结构设计

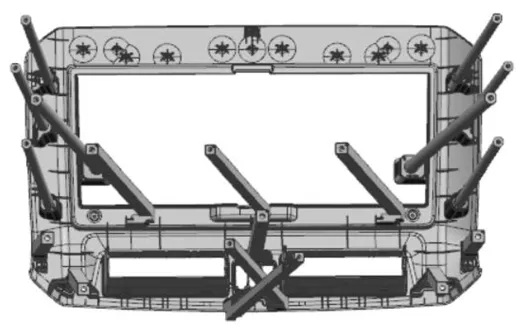

模具设计18个斜推块,其中2个为潜伏式浇口斜推块,塑件最大倒扣量为21 mm,设计的斜推块斜度为10°,推出距离为140 mm,最大侧抽芯距离为:140×tan10°=24.68 mm,满足侧抽芯要求。该模具斜推块分为2种形式:方形和圆形,其中方形斜推块适合于运动空间较小、斜度一般在10°以内,设计了8个,方形斜推块孔区域为镶拼结构,便于线切割加工;圆形斜推块适合运动空间大且角度小于15°,设计了10个,斜推块布局如图7所示。

2.3.4 二次开模内抽芯结构

图7 斜推块布局

二次开模内抽芯结构如图8所示,动模固定板5与动模板11在分型面打开前保持不动,开模时,通过定、动模机械拉钩带动动模板11移动,动模固定板5上固定的T形锁紧块Ⅰ、Ⅱ、Ⅲ保持不动,动模板11上内抽芯滑块2、型芯Ⅰ、Ⅱ在拉钩作用下整体向前运动,内抽芯滑块2、型芯Ⅰ、Ⅱ在T形锁紧块Ⅰ、Ⅱ、Ⅲ驱动下完成侧向或斜向抽芯,实现成型塑件的倒扣侧向脱模。塑件倒扣为3 mm,动模板11与动模固定板5相对运动距离为30 mm,T形锁紧块Ⅰ、Ⅱ、Ⅲ斜度设计为12°,内抽芯行程为:30×tan12°=6.37 mm,满足塑件倒扣的侧抽芯要求。

图8 二次开模内抽芯结构

2.3.5 拉钩结构

开模时注塑机滑块带动定模板1,通过拉钩I和挡块4带动动模板3往前运动,动模板3上的内侧滑块在T形锁紧块作用下实现侧向内抽芯。当动模运动S距离后在动模固定板7上的拉钩II作用下,压缩挡块4,迫使拉钩I与挡块4脱钩,定模板1与动模板3分离,同时动模板3在限位拉杆作用下停止运动,完成内抽芯滑块抽芯动作,如图9所示。根据塑件倒扣量和T形锁紧块的斜度,动模二次开模行程为:S=30 mm[2]。

图9 二次顶出行程

2.4 冷却系统设计

模具均匀合理的冷却水路设计,可以提高塑件的成型质量,缩短塑件成型周期。设计的冷却水路如图10所示,冷却系统设计需注意以下几点。

图10 冷却水路

(1)原则上随塑件形状设计冷却水路,优先选用直通水路,定模和镶件设计直通斜水路,动模因内抽芯滑块、斜推块、镶件等影响采用直通水路+点冷组合形式。

(2)动、定模的水路要进行分区域冷却设计,且动、定模冷却水路近似“手掌”式对称排布,试模验证时预留冷却水路控制、调整变形等工艺优化空间,模流分析中成型的塑件易出现熔接痕处,可设计单独的冷却水路,通过提高该区域局部温度达到减轻熔接痕的影响。

(3)冷却水路设计原则上冷却水从模具温度高的部位流向模具温度低的部位,进出水温度差控制在5℃以内,因此设计每一循环水路在模具内的有效冷却距离不能大于3 m。

(4)热流道板、定模板、动模板、动模固定板等均需设计冷却水路,避免模具量产时热量集中,影响生产效率和模具零件动作的可靠性,整体热流道系统设计单独的冷却水循环,以保证热流道液压系统的正常工作温度。

(5)定模设计6组冷却水路:型腔板5组,其中包括定模抽芯镶件单独设计1组冷却水路,确保抽芯动作可靠稳定,热流道系统设计1组冷却水路;动模也设计6组:型芯5组冷却水路,二次开模抽芯镶件单独设计1组冷却水路。

(6)动、定模冷却水路进出水分别集成在一个集水器上,固定在模具的非操作侧便于拆装,集水器设计水路截面面积≥支路水路截面积之和。

2.5 推出系统设计

模具推出系统采用“斜推块+直推块+组合推管+推杆”的组合推出设计,如图11所示,包括8个直推块3、8个圆杆斜推块2、10个方斜推块4、10个组合推管1和22根推杆5,因考虑推出距离140 mm及动模二次开模可靠性,推出动力由液压缸提供[3]。

图11 组合推出结构

3 模具工作过程

模具工作过程如下。

(1)合模。注塑机控制动、定模闭合,定模液压缸内抽芯滑块锁紧复位。

(2)注射成型。熔体通过注塑机喷嘴、热流道系统、流道进入型腔进行填充。

(3)保压/冷却。型腔填充后,进行保压、冷却、固化等。

(4)定模抽芯。开模前注塑机控制定模液压缸活塞杆抽芯动作。

(5)开模。定模抽芯完成后,动、定模从分型面打开,通过机械拉钩带动动模二次开模,实现动模内抽芯。

(6)推出脱模。开模后,注塑机控制液压缸活塞杆完成模具零件的相关推出动作,将成型塑件推出,机械臂从模具中取出塑件。

(7)复位。塑件取出后,注塑机控制液压缸活塞杆实现模具零件的复位。

4 设计中应注意的问题

(1)塑件为方框结构,易出现熔接痕缺陷,经模流分析,熔接痕对应模具部位加强排气和设计单独的冷却水路,便于后期工艺调整,减轻熔接痕对塑件外观的影响。

(2)定模液压缸驱动内抽芯结构较复杂,需提前判断加工工艺合理性和装配工艺可靠性。

(3)设计动模二次开模时应考虑机械动作可靠性和稳定性,导向零件尽量采用石墨自润滑材料,同时应注意冷却水路设计要均匀,避免出现局部温度过高导致模具零件出现动作卡滞现象。

(4)控制动模二次开模拉钩组件选用H13材料,热处理硬度为48~55 HRC,设计圆形油槽,确保模具零件动作可靠稳定。

5 结束语

通过对塑件结构进行分析,优化模具结构,确保模具零件动作稳定可靠,模具一次试模成功,其使用寿命满足设计要求,对同类塑件的模具设计具有参考作用。