里氏硬度法评估套筒灌浆料抗压强度

吴玉龙, 顾 盛, 孙 彬, 丁晨晨, 张舜泉

(1.昆山市建设工程质量检测中心, 江苏 昆山 215337; 2.中国建筑科学研究院有限公司, 北京 100013; 3.东南大学 材料科学与工程学院, 江苏 南京 211189)

在装配式混凝土结构中,钢筋套筒灌浆连接是一种常用的节点连接形式[1].套筒灌浆料作为不同构件荷载传递的媒介,其强度是保证节点连接可靠性的关键因素[2].然而,在实际施工中,常增大用水量以增强流动性或为了节省成本使用过期灌浆料,致使灌浆料抗压强度降低,严重影响连接性能,给整个建筑结构埋下严重的安全隐患.

由于套筒位于预制构件内,灌浆料隐蔽于套筒中,检测仪器无法直接与其接触,因此目前尚无有效手段可对套筒灌浆料实体强度进行检测.孙彬等[3]提出了用灌浆孔道或出浆孔道聚氯乙烯(PVC)管内的灌浆料制作成圆柱体小芯样并进行抗压试验,利用换算公式得出套筒灌浆料标准试件的抗压强度.由于小芯样与标准试件的换算公式需通过大量试验获得,且小芯样的抗压强度离散性较大,因此该方法仍处于研究阶段.

灌浆孔道或出浆孔道PVC管与套筒内的灌浆料是一体的,利用孔道内的灌浆料强度表征套筒内的灌浆料强度是合适的,因此,可以尝试采用对孔道内的灌浆料进行表面硬度检测来推测其抗压强度.通过表面硬度推测材料强度是工程上常用的一种无损、便捷和有效的检测手段,目前主要有砂浆贯入法、混凝土回弹法和里氏硬度法等.砂浆贯入法是利用测钉定灌贯入砂浆的深度与其抗压强度的相关性实现砂浆抗压强度的检测方法[4];混凝土回弹法则是利用混凝土表面硬度与其抗压强度的相关性检测混凝土的抗压强度[5].这些方法或弹击杆尺寸过大、或强度检测范围受限,均不适用于在孔道内检测高强度套筒灌浆料的实体抗压强度.

里氏硬度计是基于弹性冲击原理,主要用于测试金属材料的硬度.测试过程中将里氏硬度计冲击装置的冲击体(碳化钨或金刚石球头)从固定位置释放,冲击在试样表面上,测量球头距试样表面1mm处的冲击速度与反弹速度.用里氏硬度值表征球头反弹速度与冲击速度之比[6].原理上,里氏硬度计并非利用了金属所特有的性质,而是利用金属材料表面硬度与抗拉强度的相关性,实现测试其强度的目的.因此,对于表面硬度与抗拉强度存在相关性、均质性较好的非金属材料,理论上里氏硬度计可以用来对其强度进行测试.孙彬等[7]提出了用里氏硬度法测试不同冻融损伤程度的混凝土表面硬度,反映强度损失率等冻融损伤基本特征,取得了非常好的结果.基于此,在孔道内塞入端面光滑平整的橡胶塞,成型孔道内灌浆料的检测面[8],并采用弹击杆尺寸和强度检测范围适用的里氏硬度计进行测试,以解决套筒灌浆料实体强度无法检测的难题.为研究套筒灌浆料标准试件表面里氏硬度与抗压强度的相关性,本文设计制作了4组套筒灌浆料试件,采用里氏硬度计对其表面里氏硬度进行测试,获得表面里氏硬度的分布规律并进行数据处理,制定获取可靠表面里氏硬度代表值的方法,并研究了套筒灌浆料的表面里氏硬度与其抗压强度的相关性.

1 表面里氏硬度

1.1 试件制作

用北京思达建茂生产的CGMJM-VI钢筋套筒连接用灌浆料,设计水胶比(质量比)为0.12,制作了4组龄期分别为3、7、14、28d的40mm×40mm×160mm 套筒灌浆料标准试件,每组3个试件.制作过程为:用行星式搅拌机按照标准搅拌程序进行拌制,搅拌完成后注入钢制三联模成型,拆模后移至养护室按照JG/T 408—2013《钢筋连接用套筒灌浆料》进行标准养护;在灌浆料标准试件达到相应龄期时,将其从标准养护室中取出,并在自然状态下静置6h,使其表面自然风干.

1.2 试验方法

将试件置于压力试验机的2个承压板之间持压,压力保持在2~3kN.采用DHT-100的D型里氏硬度计对各组3个试件的a侧面进行里氏硬度测试,测点数量为16,测点间距大于5mm.从各组3个试件中选取2个试件进行b侧面的测试,对剩余的第3个试件进行a侧面的第2次测试,测点数量则根据对a侧面分析得出的里氏硬度测点最小取样数量确定.文中,3d-1-a表示第1个试件3d龄期的a侧面,3d-1-a-1表示对3d-1试件a侧面的第1次测试,其他类推.在a侧面进行第2次测试时,应尽量避开第1次的测点,a、b侧面在标准试件上的相对位置见图1.

图1 测试面位置示意图Fig.1 Schematic of test position

1.3 试验结果与数据分析

1.3.1试验结果统计分析

对套筒灌浆料标准试件表面里氏硬度进行统计分析,将12组表面里氏硬度数据进行柱状图统计,结果见图2.由图2可见:12组表面里氏硬度数据与正态分布拟合度很高,表明套筒灌浆料标准试件表面里氏硬度的数据可靠;随机误差围绕表面里氏硬度真值上下波动,服从正态分布,说明该表面里氏硬度测试方法具有可行性.

1.3.2最小取样数量的确定

在测定套筒灌浆料标准试件表面里氏硬度时,如果测点数量过少,里氏硬度均值的离散性大,使测定结果可靠性不足;增大里氏硬度测点数量,可以有效减少数据的离散性,使测定结果更为可靠,但如果测点数量过大,则将大大增加工作量和降低检测效率.因此,需要确定一个合理的测点最小取样数量.

图2 试件表面里氏硬度分布柱状图Fig.2 Histogram of Leeb hardness distribution on surface of test pieces

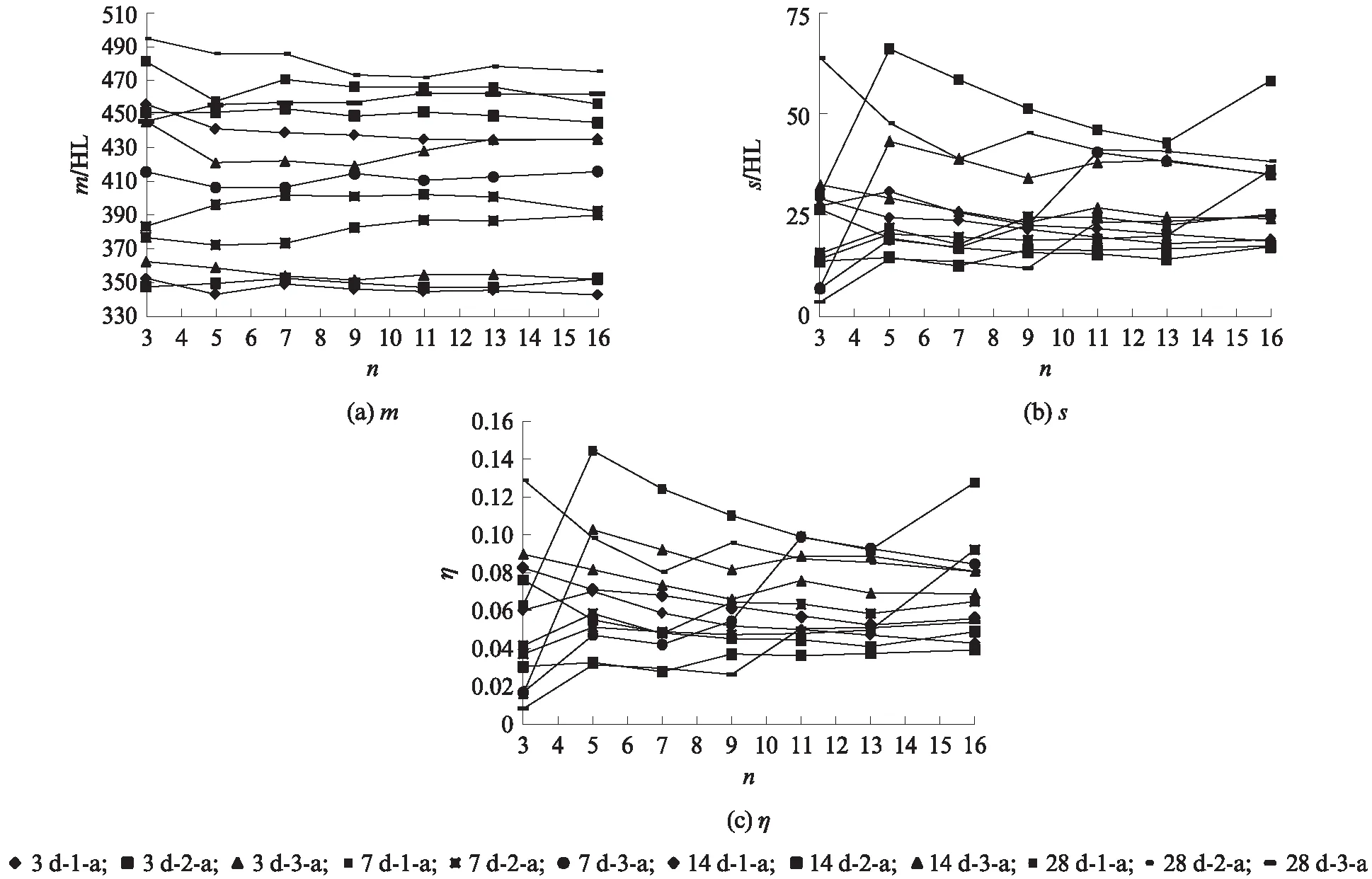

设计取样数量n=3、5、7、9、11、13、16,对4组套筒灌浆料标准试件进行试验,统计其表面里氏硬度的均值m、样本标准差s和离散系数η,结果见图3.由图3可见:当测点取样数量n≥9时,试件表面里氏硬度的均值m、样本标准差s和离散系数η基本趋于稳定.因此,最小取样数量确定为9.

1.3.3测试结果重复性

为了进一步考察同一套筒灌浆料标准试件的2个对称侧面和同一侧面2次测试的结果是否具有重复性,将4组试件每组取前2个分别进行a、b侧面里氏硬度测试,剩余的1个试件进行a侧面的2次测试,测点取样数量均为9.

对a、b侧面和a侧面2次测试的结果进行统计分析,并对每组2个样本数据进行假设检验,考察2个样本是否存在显著差异,配对样本见表1.取显著性水平α=0.05,假设:H0为2个里氏硬度样本无明显差异;H1为2个里氏硬度样本有明显差异.采用t检验进行验算:

图3 样点数对试件表面里氏硬度统计值的影响Fig.3 Influence of sample number on surface Leeb hardness statistic value of specimens

(1)

df=n1+n2-2

(2)

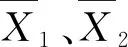

按式(1)和式(2)计算配对样本t值并计算其绝对值|t|,结果见表1.由表1可见:每个配对样本均满足|t| 1.3.4数据处理方法 套筒灌浆料标准试件表面里氏硬度数据x服从正态分布,则: p(μ-2σ≤x≤μ+2σ)>0.95 (3) 式中:p、μ和σ分别为概率、数学期望和标准差.由式(3)可知,表面里氏硬度数据出现大于μ+2σ或小于μ-2σ的情况属于小概率试件,因此可以将这类大 表1 配对样本的t检验结果Table 1 Result of t-test of paired samples 偏差数据作为异常值予以剔除,从而使里氏硬度推算结果更准确.为保证表面里氏硬度数据均落在区间内,经统计计算分析,制定了将9个表面里氏硬度数据剔除2个最大值和2个最小值,剩余5个值的平均值作为表面里氏硬度代表值的数据处理方法,数据处理前后结果对比见表2. 由表2可见:9组里氏硬度数据在数据处理后,其均值更加稳定,均值偏差(divation range)、样本标准差s和离散系数η显著减小.该数据处理方法同样在DGJ32/TJ 116—2011《里氏硬度计现场检测建筑钢结构钢材抗拉强度技术规程》中运用,基本能保证剩余5个钢材的里氏硬度值偏差不超过平均值的±15HL.由于钢筋套筒灌浆料达不到钢材的匀质性,因此,对套筒灌浆料标准试件的里氏硬度偏差在±20HL以内的数据,采用该数据处理方法有效. 表2 数据处理前后结果对比Table 2 Comparison of results before and after data processing 为研究套筒灌浆料标准试件的表面里氏硬度与抗压强度的相关性,对4组试件分别进行里氏硬度测试和抗压试验,运用1.3.4节数据处理方法获取表面里氏硬度代表值,并与抗压强度代表值进行回归拟合. 将套筒灌浆料标准试件平均划线分为A、B段,每段尺寸为40mm×40mm×80mm,将其置于压力试验机承压板之间持压,分别测试A、B段试件前后2个对称面的表面里氏硬度,前后面分别取4个和5个点进行测试,得到每段试件的9个表面里氏硬度值.表面里氏硬度测试完成后,将套筒灌浆料标准试件在水泥压力试验机上进行折断,形成A、B段试件,再进行抗压试验,分别获得A、B段试件的抗压强度. 2.2.1龄期影响 将A、B段试件的9个表面里氏硬度值,去掉2个最大值和2个最小值,取剩余5个值的平均值Hm,作为该段试件的表面里氏硬度代表值,并将该段试件实际抗压强度值作为抗压强度代表值fc,共获得24对数据.试件的表面里氏硬度和抗压强度与龄期的关系见图4.由图4可见:套筒灌浆料标准试件的表面里氏硬度和抗压强度随龄期延长的总体变化规律一致,均随龄期的延长而增大;曲线斜率变化规律表明,龄期7d 内,两者增长最快,7~14d次之,14~28d 增长最慢且曲线趋于平缓. 图4 试件表面里氏硬度和抗压强度与龄期的关系Fig.4 Evolvement of surface Leeb hardness and compressive strength with age of specimens 2.2.2回归公式的建立 A、B段试件的抗压强度代表值fc与其表面里氏硬度代表值Hm相对应,以(Hm,fc)为1个二维坐标,分别采用线性、指数型和幂指数型关系进行回归拟合,回归结果见表3,回归曲线见图5.由表3和图5可见:套筒灌浆料试件的抗压强度与表面里氏硬度相关系数R均超过0.9,表明其表面里氏硬度和抗压强度具有强相关性;试件的表面里氏硬度越大,其抗压强度越高.其中指数回归公式的拟合度最好,这也与诸多文献[9-11]呈现出的材料里氏硬度与强度的指数关系相符. 表3 抗压强度-表面里氏硬度的回归结果Table 3 Regression results of compressive strength and surface Leeb hardness 图5 抗压强度-表面里氏硬度的回归曲线Fig.5 Regression curves of compressive strength-surface Leeb hardness (1)不同养护龄期(3、7、14、28d)的套筒灌浆料标准试件表面里氏硬度数据服从正态分布;当测点取样数量不小于9时,试件表面里氏硬度的均值m、样本标准差s和离散系数η趋于稳定;2次测试或对称侧面测试结果具有显著重复性. (2)在95%保证率下,采用剔除2个最大值和2个最小值的方法进行数据处理,套筒灌浆料表面里氏硬度单值与均值偏差、标准差和离散系数显著减小,其表面里氏硬度单值与均值偏差在±20HL以内. (3)将套筒灌浆料表面里氏硬度代表值与抗压强度分别采用线性、指数型和幂指数型关系式进行回归拟合,相关系数R>0.9,且试件的表面里氏硬度越大,其抗压强度越高,其中采用指数回归拟合的综合效果最好. (4)里氏硬度法具有适应小截面、操作便捷和检测效率高等优势,本文为工程现场套筒灌浆料实体强度的检测提供了方向和依据;存在不足的是,不同品牌灌浆料和孔道中灌浆料表面里氏硬度与抗压强度相关关系的差异性及其影响因素需要进一步的研究.

2 抗压强度与表面里氏硬度相关性

2.1 试验方法

2.2 抗压强度与表面里氏硬度的回归拟合

3 结论